一种可快速组装且冷却均匀的注塑模结构的制作方法

1.本实用新型涉及注塑技术领域,具体为一种可快速组装且冷却均匀的注塑模结构。

背景技术:

2.注塑模具(injection mold)是批量生产某些形状复杂部件时用到的一种加工方法,主要应用于工业领域,模具主要由浇注系统、成型零件和结构零件等组成,其中浇注系统浇注系统又称流道系统,它是将塑料熔体由注射机喷嘴引向型腔的一组进料通道,通常由主流道、分流道、浇口等组成,主流道是模具中连接注塑机射嘴至分流道或型腔的一段通道,主流道的入口处与注塑机喷嘴相接,主流道进口直径应略大于喷嘴直径以避免溢料,并防止两者因衔接不准而发生的堵截。

3.如申请号为cn202122276304.9的实用新型公开了一种便于快速冷却的注塑模具,包括:固定架,固定架上安装有下模具,下模具上方设有与之竖直对应的上模具,固定架上安装有电机,电机上驱动连接有竖直延伸机构,所述竖直延伸机构用于驱动上模具朝向下模具移动。该实用新型解决了模具在使用过程中,成型后的产品不能进行及时的冷却定型,生产出的产品成型质量较差的技术问题。

4.类似于上述申请的便于快速冷却的注塑模具目前还存在以下不足:当使用同一模具生产不同材料的制品时,由于注塑原料发生变化,注塑机喷嘴的口径和对流速的要求都会发生变化,此时如果主流道的进口大小不变,截面积不变,则容易发生溢料、堵截、粘模等异常,此外由于冷却时间占整个成型周期约70%~80%,设计不当的冷却系统会使成型时间拉长,增加成本;冷却不均匀更会进一步造成塑料制品的翘曲变形。

5.于是,有鉴于此,针对现有的结构及缺失予以研究改良,提出一种可快速组装且冷却均匀的注塑模结构,以期达到更具有更加实用价值性的目的。

技术实现要素:

6.本实用新型的目的在于提供一种可快速组装且冷却均匀的注塑模结构,以解决上述背景技术中提出的问题。

7.为实现上述目的,本实用新型提供如下技术方案:包括安装底座和切换组件,所述安装底座顶部设置有动模座,用于适配不同喷嘴口径及流速变化的所述切换组件固定安装于动模座顶部中端,所述切换组件包括基座、环槽、转盘、旋柄、调节螺栓和契合块,所述基座中部开设有环槽,且环槽几何中心与基座相重叠,所述基座顶部中端转动安装有转盘,且转盘盘面一侧设有旋柄,所述旋柄中部固定安装有调节螺栓,且调节螺栓贯穿转盘盘面与契合块螺纹连接,所述契合块滑动安装于环槽内部。

8.进一步的,所述切换组件还包括注塑管和垫圈,所述转盘盘面圆形阵列分布有口径不同的注塑管,且注塑管底部套装有垫圈。

9.进一步的,所述安装底座顶部两侧固定安装有l形板,且安装底座顶部中端设有定

模座,所述定模座纵向中轴线与动模座相重叠。

10.进一步的,所述定模座底部两侧一体式焊接固定有边沿板,且边沿板滑动安装于两侧l形板内部,所述边沿板通过螺丝与l形板相固定。

11.进一步的,所述定模座内部中端设有顶板,且顶板顶部均匀分布有顶针。

12.进一步的,所述动模座底部中端一体式设有模芯,且动模座、定模座和模芯闭合后所构成的空腔为型腔。

13.进一步的,所述动模座两侧开设有冷却液进出口,且冷却液进出口位于动模座内部连通有z字形冷却管。

14.进一步的,所述动模座顶部中端开设有与型腔相连通的注塑流道,且注塑流道开口处与注塑管相嵌合。

15.与现有技术相比,本实用新型的有益效果是:本技术提供一种可快速组装且冷却均匀的注塑模结构,合理设计冷却液管道位于模具内的走向,对成型后的产品进行及时的冷却定型,提升生产出的产品成型质量,此外可根据注塑工艺的需要更换不同孔径进口的注塑管,实现了与不同口径的喷嘴的配合,以便使流体达到最合适的流速,防止注塑过程中溢料、堵截、粘模等异常问题的产生。

16.1.本实用新型通过切换组件的设置,可根据注塑工艺的需要更换不同孔径进口的注塑管,实现了与不同口径的喷嘴的配合,以便使流体达到最合适的流速,防止注塑过程中溢料、堵截、粘模等异常问题的产生;

17.2.本实用新型通过z字形冷却管的设置,合理设计冷却液管道位于模具内的走向,冷却液沿z字形冷却管路迅速分布,实现了模具均匀快速地降温,进而使型腔中塑料制品均匀快速地降温;

18.3.本实用新型通过l形板的设置,定模座通过底部两侧的一体式边沿滑动插接于安装底座顶部两侧的l形板中,并通过螺丝实现边沿与l形板的固定,实现快速组装的同时将定模座固定于预设安装位置,防止出现偏移。

附图说明

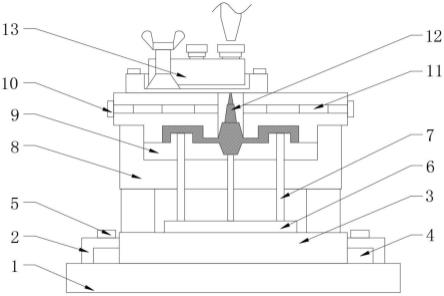

19.图1为本实用新型整体正视内部结构示意图;

20.图2为本实用新型切换组件外部结构示意图;

21.图3为本实用新型切换组件俯视结构示意图。

22.图中:1、安装底座;2、l形板;3、定模座;4、边沿板;5、螺丝;6、顶板;7、顶针;8、动模座;9、模芯;10、冷却液进出口;11、z字形冷却管;12、注塑流道;13、切换组件;1301、基座;1302、环槽;1303、转盘;1304、旋柄;1305、调节螺栓;1306、契合块;1307、注塑管;1308、垫圈。

具体实施方式

23.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不能用来限制本实用新型的范围。

24.如图1所示,安装底座1顶部两侧固定安装有l形板2,且安装底座1顶部中端设有定模座3,定模座3纵向中轴线与动模座8相重叠,定模座3底部两侧一体式焊接固定有边沿板

4,且边沿板4滑动安装于两侧l形板2内部,边沿板4通过螺丝5与l形板2相固定,定模座3通过底部两侧的一体式边沿板4滑动插接于安装底座1顶部两侧的l形板2中,并通过螺丝5实现边沿板4与l形板2的固定,实现快速组装的同时将定模座3固定于预设安装位置,防止出现偏移,定模座3内部中端设有顶板6,且顶板6顶部均匀分布有顶针7,动模座8底部中端一体式设有模芯9,且动模座8、定模座3和模芯9闭合后所构成的空腔为型腔,动模座8两侧开设有冷却液进出口10,且冷却液进出口10位于动模座8内部连通有z字形冷却管11,通过合理设计冷却液管道位于模具内的走向,冷却液沿z字形冷却管11路迅速分布,实现了模具均匀快速地降温,进而使型腔中塑料制品均匀快速地降温,动模座8顶部中端开设有与型腔相连通的注塑流道12,且注塑流道12开口处与注塑管1307相嵌合;

25.如图2-3所示,用于适配不同喷嘴口径及流速变化的切换组件13固定安装于动模座8顶部中端,切换组件13包括基座1301、环槽1302、转盘1303、旋柄1304、调节螺栓1305和契合块1306,基座1301中部开设有环槽1302,且环槽1302几何中心与基座1301相重叠,基座1301顶部中端转动安装有转盘1303,且转盘1303盘面一侧设有旋柄1304,旋柄1304中部固定安装有调节螺栓1305,且调节螺栓1305贯穿转盘1303盘面与契合块1306螺纹连接,契合块1306滑动安装于环槽1302内部,切换组件13还包括注塑管1307和垫圈1308,转盘1303盘面圆形阵列分布有口径不同的注塑管1307,且注塑管1307底部套装有垫圈1308,通过松开调节螺栓1305,并转动转盘1303将适配的注塑管1307套设于注塑流道12开口处,完成与不同规格喷嘴的适配,注塑管1307底部套装的垫圈1308防止注塑时流体进入接缝,调整结束通过拧紧旋柄1304将契合块1306锁死于环槽1302内即可。

26.工作原理:在使用该一种可快速组装且冷却均匀的注塑模结构时,定模座3通过底部两侧的一体式边沿板4滑动插接于安装底座1顶部两侧的l形板2中,并通过螺丝5实现边沿板4与l形板2的固定,实现快速组装的同时将定模座3固定于预设安装位置,防止出现偏移,动模座8、定模座3和模芯9闭合后所构成的空腔为型腔,动模座8顶部中端开设有与型腔相连通的注塑流道12,用于接受注塑机喷嘴输出的熔融塑料,本领域所周知的是,注塑流道12进口直径应略大于喷嘴直径以避免溢料,并防止两者因衔接不准而发生的堵截,然而根据生产工艺的不同可能会应用到不同规格的喷嘴,故而可以通过松开调节螺栓1305,并转动转盘1303将适配的注塑管1307套设于注塑流道12开口处,完成与不同规格喷嘴的适配,注塑管1307底部套装的垫圈1308防止注塑时流体进入接缝,调整结束通过拧紧旋柄1304将契合块1306锁死于环槽1302内即可,此外本案合理设计冷却液管道位于模具内的走向,冷却液沿z字形冷却管11路迅速分布,实现了模具均匀快速地降温,进而使型腔中塑料制品均匀快速地降温。

27.本实用新型的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本实用新型限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本实用新型的原理和实际应用,并且使本领域的普通技术人员能够理解本实用新型从而设计适于特定用途的带有各种修改的各种实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1