一种热烫封口机的制作方法

1.本实用新型涉及容器盖加工设备技术领域,尤其是涉及一种热烫封口机。

背景技术:

2.盖子是敞口类容器的重要组成部件,其主要作用是来封闭容器的敞口端,常用的盖子材料有铝、塑料等等,一些盖子上会粘附上铝箔标签纸,用来标识品牌、产地等信息,铝箔标签纸的粘附往往通过热压操作模式来实现(加热情况下,铝箔标签纸会软化产生粘性,这样可以在加压情况下粘附到盖体上)。

3.现有的热压设备基本都是平面热压头,铝箔标签纸全面受热受压,这样的热压头比较适合将铝箔标签纸压覆到有平整面的盖子上,如图6所示,是一种特种盖子,其盖体内部上下贯通,盖子的顶部是一圈薄壁,铝箔标签纸需要作为顶部的封口膜来使用,在使用常规的平面热压头进行热压时,铝箔标签纸是整体受热,铝箔标签纸会有一定的受热内拱现象,当将铝箔标签纸压附到图6的盖子上时,由于铝箔标签纸的中部位置又是压空的,因此在压附完后,会出现铝箔标签纸部分边缘没压到盖顶薄壁上,或压附接触面积不够,铝箔标签纸粘合力不达标等情况,盖子的压附成品率大大降低。

4.现有的热压设备基本都是单工位设置,也就是说热压头下面就是工件的安装工装,工件的拆和装都是在热压头下进行,在出现误操作等情况时,热压头会突然启动下落,如果这时工人正好在拆装工件,就会造成伤人、伤物的安全事故,因此现有的热压设备存在一定的使用安全风险。

技术实现要素:

5.本实用新型的目的在于克服上述现有技术的不足,提供一种热烫封口机。

6.为了实现上述目的,本实用新型采用如下技术方案:

7.一种热烫封口机,包括机架平台、热压设备、工装架和工件座驱动机构,所述热压设备固定安装在机架平台上,所述热压设备上设有能上下升降运动的升降烫制头,所述升降烫制头下方连接有烫压模座,所述烫压模座外形与盖子工件顶部外形相匹配,所述工装架也固定安装在机架平台上,所述工装架设于烫压模座下方位置,所述工装架移动安装有两个工件安装座,所述工件座驱动机构安装在工装架上,所述工件座驱动机构与两个工件安装座传动连接。

8.所述工装架包括有两个平行布置的侧滑板,所述工件安装座为倒u形结构,所述工件安装座倒扣安装在两个侧滑板上,所述工件安装座能沿侧滑板长度方向来回移动。

9.所述工件安装座的上平面上固定安装有工件定位板,所述工件定位板为圆弧板,所述工件定位板一端开设有定位缺口。

10.所述工件定位板与工件安装座的上平面之间留有间隙。

11.所述工件安装座的上平面上开设有工件限位槽,所述工件限位槽设于工件定位板的对向侧,所述工件限位槽内能插装工件限位块。

12.所述工件限位块为磁性材料制作,所述工件限位块顶部连接有两个助力翼。

13.所述工件座驱动机构包括驱动螺杆、电机和联动座,所述驱动螺杆转动安装在工装架内,所述驱动螺杆与侧滑板平行设置,所述电机安装在工装架上,所述电机输出轴与驱动螺杆相连,两个所述联动座分别一一对应连接在两个工件安装座的底面上,所述联动座与驱动螺杆螺纹连接。

14.每个所述侧滑板的顶部左右两端都安装有运动止挡块,所述运动止挡块设于工件安装座的运动轨迹线上。

15.本实用新型的有益效果是:本实用新型采用与工件盖顶部外形相匹配的烫压模座来进行铝箔标签纸的烫压作业,铝箔标签纸能精准局部受热压附,封口成功率(成品率)大大提升,本实用新型设计有两个能同步移动的工件安装座,既能满足连续进行烫压作业的需求,又能实现将工件盖的拆装操作转移到热压设备外侧进行,解决了工人在进行拆装工件操作时存在安全风险的问题。

附图说明

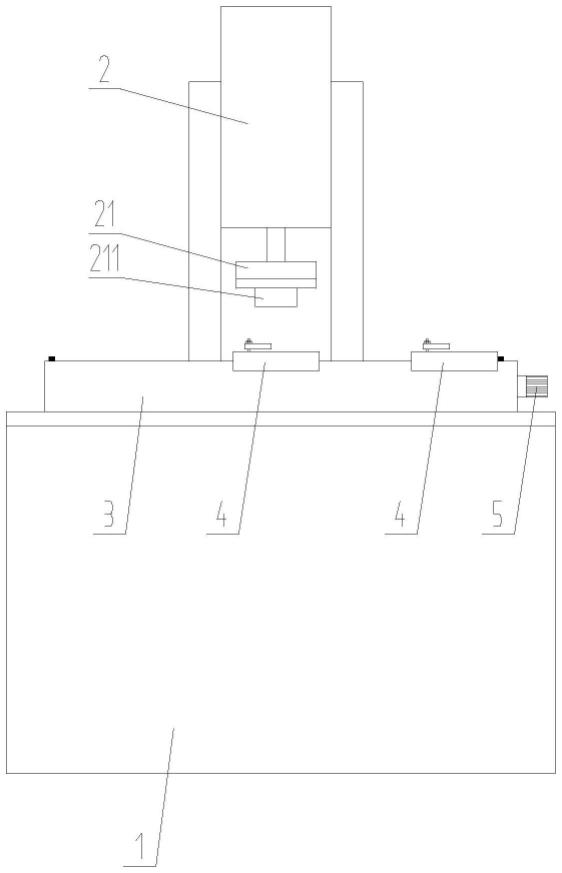

16.图1为本实用新型的正视图;

17.图2为本实用新型的工装架上各部分的俯视安装图;

18.图3为本实用新型的工件安装座的安装结构图;

19.图4为本实用新型的工件安装座的俯视结构图;

20.图5为本实用新型的工件限位块的安装结构图;

21.图6为本实用新型需要进行烫压加工的盖子的三维结构图。

22.图中:机架平台1、热压设备2、升降烫制头21、烫压模座211、工装架3、侧滑板31、运动止挡块32、工件安装座4、工件定位板41、定位缺口411、工件限位槽42、工件限位块43、助力翼431、工件座驱动机构5、驱动螺杆51、电机52、联动座53。

具体实施方式

23.下面结合附图和具体实施方式对本实用新型作进一步描述,本实用新型中的“左”、“右”等描述均是以图1为参照方向:

24.如图1~图5所示,一种热烫封口机,包括机架平台1、热压设备2、工装架3和工件座驱动机构5,热压设备2固定安装在机架平台1上,热压设备2上设有能上下升降运动的升降烫制头21,升降烫制头21下方连接有烫压模座211,热压设备2是常规设备,升降烫制头21也是热压设备2上的常用部件,关于其工作原理等在此不多做介绍,本实用新型的烫压模座211配套图6所示的特种盖子来设计,烫压模座211不同于普通的平面压头,烫压模座211为内空心结构,其只有薄薄的一圈侧壁,与图6的特种盖子的顶部薄壁外形相匹配,在烫压作业时,烫压模座211的薄壁与图6的特种盖子的顶部薄壁相抵压,从而将铝箔标签纸压附在图6的特种盖子的顶部薄壁上,以完成图6的特种盖子的顶部封口作业,由于烫压模座211是薄壁结构,铝箔标签纸受热只有一圈薄壁面积,能大大减少铝箔标签纸的受热内拱情况,由于是上下薄壁相抵完成烫压作业,因此在铝箔标签纸烫压过程中,铝箔标签纸的受热受压位置集中、精准,铝箔标签纸能很好的压附到图6的特种盖子的一圈顶部薄壁上,通过烫压模座211的应用,能大大提升图6的特种盖子的封口成功率(成品率),有效减少了返工量和

作业成本(铝箔标签纸的使用量会大大减少),工装架3也固定安装在机架平台1上,工装架3设于烫压模座211下方位置,工装架3移动安装有两个工件安装座4,工件座驱动机构5安装在工装架3上,工件座驱动机构5与两个工件安装座4传动连接,通过工件座驱动机构5能同步驱动两个工件安装座4在工装架3上来回移动,每个工件安装座4都能安装一个盖子工件,两个工件安装座4能交替落入到烫压模座211的烫压作业位置,也就是说一个工件安装座4在进行烫压作业时,另一个工件安装座4会落在热压设备2外围,可以进行盖子工件的拆装准备操作,这样既能满足盖子工件的连续烫压作业需求,又能解决工人在进行拆装工件操作时存在安全风险的问题(拆装准备操作在热压设备2外围进行,即使热压设备2误操作,也不会导致人员受伤)。

25.如图3所示,工装架3包括有两个平行布置的侧滑板31,工件安装座4为倒u形结构,工件安装座4倒扣安装在两个侧滑板31上,侧滑板31起到工件安装座4的运动方向限制和移动导向作用,工件安装座4能沿侧滑板31长度方向来回移动,工件安装座4在可移动情况下,才能满足交替进行烫压作业的需求。

26.如图4所示,工件安装座4的上平面上固定安装有工件定位板41,工件定位板41为圆弧板,工件定位板41一端开设有定位缺口411,工件定位板41起到图6的特种盖子的安装定位作用,图6的特种盖子主体是圆盘外形,因此工件定位板41为圆弧板,安装图6的特种盖子时,盖子侧壁与工件定位板41的圆弧内壁相贴,图6的特种盖子上设有一个方形凸起,工件定位板41的定位缺口411尺寸与该方形凸起相匹配,图6的特种盖子时,应旋动盖子,使盖子的方形凸起落入到定位缺口411内,这样盖子的安装位置才能精准,便于烫压模座211的精准按压。

27.如图3所示,工件定位板41与工件安装座4的上平面之间留有间隙,这是因为图6的特种盖子底部连接有一圈薄底盘,上述间隙是为了留出薄底盘的插入空间,以不影响盖子主体的靠边定位安装操作。

28.如图4和图5所示,工件安装座4的上平面上开设有工件限位槽42,工件限位槽42设于工件定位板41的对向侧,工件限位槽42内能插装工件限位块43,工件定位板41只起到定位安装作用,且是单向的,如果没有工件限位块43,工件安装座4运动过程中,盖子会因震动等原因出现轻微侧移现象,由于烫压模座211是薄壁压座,在盖子侧移的情况下,将无法精确对准施压,导致烫压作业失败,因此本实用新型在工件定位板41的对向侧设计安装了工件限位块43,通过工件限位块43来限制以定位安装好的盖子工件,使盖子不会出现侧移现象,工件限位块43在盖子工件定位装好后再装入,拆卸盖子工件前,需先拆除工件限位块43。

29.如图5所示,工件限位块43为磁性材料制作,工件限位块43体积较小,容易出现丢失情况,采用磁性材料制作后,具有磁力,闲置时,能吸附在铁质的工件安装座4上,能有效减少丢失的情况,由于工件限位块43体积较小,又具有磁性,吸附后提拿操作不便,因此本实用新型的工件限位块43顶部连接有两个助力翼431,助力翼431能方便手指伸入,这样就能助力提拿工件限位块43。

30.如图2所示,工件座驱动机构5包括驱动螺杆51、电机52和联动座53,驱动螺杆51转动安装在工装架3内,驱动螺杆51与侧滑板31平行设置,电机52安装在工装架3上,电机52输出轴与驱动螺杆51相连,两个联动座53分别一一对应连接在两个工件安装座4的底面上,联

动座53与驱动螺杆51螺纹连接,电机52能带动驱动螺杆51旋转,由于两个工件安装座4的联动座53都螺纹连接在驱动螺杆51上,通过联动座53就能驱动两个工件安装座4同步移动。

31.如图1和图2所示,每个侧滑板31的顶部左右两端都安装有运动止挡块32,运动止挡块32设于工件安装座4的运动轨迹线上,运动止挡块32起到工件安装座4的移动限位作用,当一个工件安装座4运动到接触运动止挡块32时(这个工件安装座4上的盖子工件能进行拆装准备操作),另一个工件安装座4正好能落于烫压模座211正下方位置(这个工件安装座4上的盖子工件能进行烫压作业)。

32.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1