一种塑胶壳立式贴膜设备的制作方法

1.本实用新型涉及贴膜技术领域,具体为一种塑胶壳立式贴膜设备。

背景技术:

2.目前塑胶壳在生产加工过程中,为了防止发生刮痕,通常会在其表面粘贴一层保护膜,而对一些小规模工厂来说,现有的贴膜设备其结构较为复杂,投入成本较大,不适用,所以大多采用的还是人工手动贴膜,但是此种方式,劳动成本较大,贴膜效率较低,而工作人员经过长时间的手动贴膜,手部及眼部易产生疲惫,从而降低贴膜的质量,为此,本领域的工作人员提出了一种塑胶壳立式贴膜设备。

技术实现要素:

3.针对现有技术的不足,本实用新型提供了一种塑胶壳立式贴膜设备,解决了上述背景技术中提出的问题。

4.为实现以上目的,本实用新型通过以下技术方案予以实现:一种塑胶壳立式贴膜设备,包括贴膜组件、第一气缸和两个相对称的底边压合组件,所述第一气缸位于贴膜组件的正下方,所述底边压合组件位于第一气缸的两侧,所述第一气缸的伸缩端通过顶板连接有工件座;

5.所述贴膜组件包括第二气缸,所述第二气缸的伸缩端连接有安装架,所述安装架的前侧和后侧安装有相对称的导向座,所述导向座的内部贯穿有顶杆,两个所述顶杆的底部共同连接有压板,所述安装架的底部两端安装有相对称的固定板,所述固定板的底部两端分别安装有吸附盒和滑座,所述滑座的内部滑动连接有滑轨,所述滑轨的内侧安装有第一固定座,所述第一固定座的内部且靠近压板的一端转动连接有压合辊。

6.作为本实用新型进一步的技术方案,所述底边压合组件包括第三气缸,所述第三气缸的伸缩端连接有毛刷座,所述毛刷座的顶部安装有毛刷。

7.作为本实用新型进一步的技术方案,所述固定板的前侧且远离第一固定座的一端安装有第二固定座,所述第二固定座的内部贯穿有圆柱,且圆柱的内侧一端延伸至第一固定座的内部。

8.作为本实用新型进一步的技术方案,所述圆柱的外部且位于第一固定座和第二固定座之间套设有第一弹簧,所述顶杆的外部且位于导向座的下方分别套设有限位板和第二弹簧,所述第二弹簧位于压板和限位板之间。

9.作为本实用新型进一步的技术方案,所述固定板的内部开设有与吸附盒相连通的气孔,所述吸附盒的底部开设有若干个吸附孔。

10.作为本实用新型进一步的技术方案,所述工件座位于压板的正下方,所述气孔通过连接管与气泵的吸气端相接。

11.有益效果

12.本实用新型提供了一种塑胶壳立式贴膜设备。与现有技术相比具备以下有益效

果:

13.1、一种塑胶壳立式贴膜设备,本贴膜设备较为小巧,且各部件之间结构紧密性较好,投入成本不大,适用于小规模工厂使用,同时和以往塑胶壳手动贴膜的方式相比,贴膜过程自动化,不仅保障了贴膜的准确性,提高了贴膜的质量和效率,而且还减少了工作人员的工作量,降低了劳动成本,另外,在贴膜过程中,还可对塑胶壳的四周进行自动压合,从而可有效防止气泡的产生,提高膜与塑胶壳之间的贴合度。

附图说明

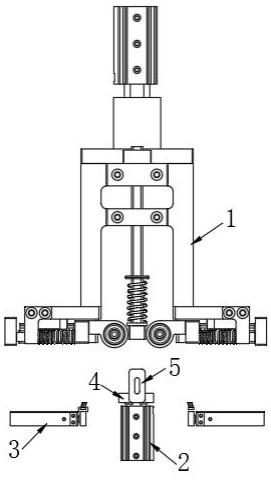

14.图1为一种塑胶壳立式贴膜设备的结构示意图;

15.图2为一种塑胶壳立式贴膜设备贴膜组件的第一视角结构示意图;

16.图3为一种塑胶壳立式贴膜设备贴膜组件的第二视角结构示意图;

17.图4为一种塑胶壳立式贴膜设备底边压合组件的结构示意图。

18.图中:1、贴膜组件;11、第二气缸;12、安装架;13、导向座;14、顶杆;15、压板;16、固定板;17、吸附盒;18、滑座;19、滑轨;110、第一固定座;111、压合辊;112、第二固定座;113、圆柱;114、第一弹簧;115、限位板;116、第二弹簧;117、气孔;118、吸附孔;2、第一气缸;3、底边压合组件;31、第三气缸;32、毛刷座;33、毛刷;4、顶板;5、工件座。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1,本实用新型提供一种塑胶壳立式贴膜设备技术方案:一种塑胶壳立式贴膜设备,包括贴膜组件1、第一气缸2和两个相对称的底边压合组件3,第一气缸2位于贴膜组件1的正下方,底边压合组件3位于第一气缸2的两侧,第一气缸2的伸缩端通过顶板4连接有工件座5,工件座5位于压板15的正下方。

21.请参阅图2-3,贴膜组件1包括第二气缸11,第二气缸11的伸缩端连接有安装架12,安装架12的前侧和后侧安装有相对称的导向座13,导向座13的内部贯穿有顶杆14,两个顶杆14的底部共同连接有压板15,安装架12的底部两端安装有相对称的固定板16,固定板16的底部两端分别安装有吸附盒17和滑座18,滑座18的内部滑动连接有滑轨19,滑轨19的内侧安装有第一固定座110,第一固定座110的内部且靠近压板15的一端转动连接有压合辊111,固定板16的前侧且远离第一固定座110的一端安装有第二固定座112,第二固定座112的内部贯穿有圆柱113,且圆柱113的内侧一端延伸至第一固定座110的内部,圆柱113的外部且位于第一固定座110和第二固定座112之间套设有第一弹簧114,顶杆14的外部且位于导向座13的下方分别套设有限位板115和第二弹簧116,第二弹簧116位于压板15和限位板115之间,固定板16的内部开设有与吸附盒17相连通的气孔117,吸附盒17的底部开设有若干个吸附孔118,气孔117通过连接管与气泵的吸气端相接,限位板115和第二弹簧116的设置,可防止安装架12在持续下压时,压板15与导向座12之间产生较大撞击,第一弹簧114的设置,可将压合辊111对塑胶壳两侧面的保护膜压合过程中,第一固定座110受到的推力进

行缓冲,同时还可保障压合辊111与塑胶壳两侧面的贴合度。

22.请参阅图4,底边压合组件3包括第三气缸31,第三气缸31的伸缩端连接有毛刷座32,毛刷座32的顶部安装有毛刷33,毛刷33为硬质毛刷,两个底边压合组件3分别负责对塑胶壳底部的二分之一部位进行扫动压合。

23.本实用新型的工作原理:使用前,利用气管将气泵的吸气端与两端的气孔117相连,使用时,工作人员将待贴膜的塑胶壳套在工件座5上,外部送膜机构将保护膜推送到吸附盒17的正下方,此时,第二气缸11启动,其伸缩端伸长对安装架12施加一个向下的压力,直至吸附盒17压合在保护膜上,启动气泵,气体经吸附孔118可将保护膜吸附在吸附盒17上。

24.此时,送膜机构的送膜板回缩,接连启动第一气缸2和第二气缸11,当第一气缸2启动时,其伸缩端伸长,在顶板4和工件座5的作用下,可将塑胶壳向上抬升,令其中间部位顶在保护膜的底部,与此同时,关闭气泵,第二气缸11的伸缩端下压,可促使压板15对保护膜顶部进行压合固定,因顶杆14贯穿在导向座13的内部,所以压板15在对保护膜压合的同时,安装架12是持续向下移动的,随着安装架12的持续下压,压合辊111可对塑胶壳的两侧面进行整平压合。

25.在侧面压合完毕后,第二气缸11和第一气缸2的伸缩端回缩至最短,此时,启动工件座5两侧的第三气缸31,其伸缩端伸长,可促使毛刷座32推动毛刷33对塑胶件底部的保护膜进行扫动压合,最后,工作人员将已贴好膜的塑胶壳从工件座5取下即可。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1