一种螺杆塑料挤出装置的制作方法

1.本实用新型涉及一种螺杆塑料挤出装置。

背景技术:

2.在塑料挤出成型设备中,塑料挤出机通常称之为主机,而与其配套的后续设备塑料挤出成型机则称为辅机。塑料挤出机经过100多年的发展,已由原来的单螺杆衍生出双螺杆、多螺杆,甚至无螺杆等多种机型。塑料挤出机可以与管材、薄膜、捧材、单丝、扁丝、打包带、挤网、板片材、异型材、造粒、电缆包覆等各种塑料成型辅机匹配,组成各种塑料挤出成型生产线,生产各种塑料制品。因此,塑料挤出成型机械无论现在或将来,都是塑料加工行业中得到广泛应用的机种之一。公开号为cn204471837u的专利:一种单螺杆塑料挤出装置,包括:机架,设置在机架上的机筒、电机和减速器,设置在机筒内的螺杆;所述螺杆自前至后依次包括进料段、压缩分离段和计量段,所述压缩分离段与计量段之间设有混合段,混合段上设有主螺纹和副螺纹,混合段自前至后依次包括多个混合小段,其中第奇数个混合小段上主螺纹的底径自前至后逐渐减小、副螺纹的底径自前至后逐渐增大,第偶数个混合小段上主螺纹的底径自前至后逐渐增大、副螺纹的底径自前至后逐渐减小。其通过第一熔体螺槽509中的物料能够越过副螺纹506顶部并溢流到第二熔体螺槽510中;第二熔体螺槽510中的物料能够越过主螺纹505顶部并溢流到第一熔体螺槽509中,以实现第一熔体螺槽509与第二熔体螺槽510相互之间能够进行物料交流,混合更均匀,但这种方式需要设置混合段503上主螺纹505底径不同大小,而相互之间的底径差值是有极限的,另外,通过物料溢流到熔体螺槽的方式其物料混合均匀的程度一般;另外,固体螺槽将其螺槽中的固体物料熔融变成熔体的速度较慢。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种螺杆塑料挤出装置,使得物料交换、流动更多,使物料混合更加均匀;并且固定熔融速度更快,可以缩短熔融段的长度,由此可以缩短整个装置的长度,减少本螺杆塑料挤出装置的占地。

4.为实现上述目的,本实用新型的技术方案是设计一种螺杆塑料挤出装置,包括底座,固定设置在底座上的机体,机体内转动设置塑料挤出螺杆,螺杆一端超出机体设置且此超出端通过联轴器与传动机构相连,传动机构与驱动机构相连,传动机构与驱动机构均固定设置在底座上;机体上设置进料斗;机体其远离联轴器的一端设有挤出模头;

5.螺杆沿挤出方向依次设有输送段、熔融段、混炼段、排气段和均化段;混炼段上的凸起螺纹上设有若干个通孔。传动机构及驱动机构为现有技术,比如分别为减速机以及驱动电机,驱动电机与减速机相连。混炼段上的螺纹段上设置小孔以用于允许少量的物料交换、流动,使物料混合更加均匀。螺杆一般分:输送段、熔融段、混炼段、排气段、均化段5个段。输送段是用于输送物料,防止溢料的。熔融段此段是通过热传递和摩擦剪切,使物料充分熔融和均化。混炼段,使物料组分尺寸进一步细化与均匀,形成理想的结构,具分布性与

分散性混合功能。排气段,排出水汽、低分子量物质等杂质。均化(计量)段,输送和增压,建立一定压力,使模口处物料有一定的致密度,同时进一步混合,最终达到顺利挤出造粒的目的。

6.进一步的技术方案是,熔融段上的凸起螺纹的表面设有凸起。这样在熔融段切割固体时通过设置凸起可以加强固体的切割能力,加快固体物料熔融变成熔体的速度,提高整个螺杆塑料挤出装置的工作效率。

7.进一步的技术方案是,通孔沿螺杆的轴向设置;所述凸起呈三棱锥状且与凸起螺纹一体而成。凸起与凸起螺纹一体设置随螺杆转动而转动,其三棱锥状的设置则在转动时有着较强的固体切割效果,加快物料熔融变成熔体的速度。

8.进一步的技术方案为,混炼段上的凸起螺纹为双螺纹且两个凸起螺纹的螺纹底径不同。混炼段上的两个凸起螺纹的螺纹底径不同,可以使得物料能够一定量地越过一个凸起螺纹的顶部后溢流到另一凸起螺纹的螺槽中,配合混炼段上的凸起螺纹上设置的通孔能够加大物料的交换、流动,使物料混合更均匀。

9.进一步的技术方案为,熔融段占整个螺杆的长度比为20%~40%;所述输送段占整个螺杆的长度比为10%~50%。一般而言,输送段长度可以从0至占螺杆全长的75%,大体说来挤出结晶性聚合物时最长,硬性无定型聚合物次之,软性无定型聚合物最短。熔融段长度通常占螺杆全长的50%,当然象以上尼龙和软聚氯乙烯塑料除外。挤出聚乙烯时均化段长度可取全长的20~25%。

10.另一种技术方案为,混炼段上的凸起螺纹的表面设有用于凸起滑动的滑槽,凸起的一个表面设有与滑槽适配的滑块,滑块的边缘设有避免凸起脱离滑槽的外翻边。滑块其位于滑槽内的一面的边缘设有外翻边用于避免凸起脱离滑槽。这里的凸起也为三棱锥状。

11.本实用新型的优点和有益效果在于:物料交换、流动更多,物料混合更加均匀;并且固定熔融速度更快,可以缩短熔融段的长度,由此可以缩短整个装置的长度,减少本螺杆塑料挤出装置的占地。

12.混炼段上的螺纹段上设置小孔以用于允许少量的物料交换、流动,使物料混合更加均匀。

13.在熔融段切割固体时通过设置凸起可以加强固体的切割能力,加快固体物料熔融变成熔体的速度,提高整个螺杆塑料挤出装置的工作效率。

14.凸起与凸起螺纹一体设置随螺杆转动而转动,其三棱锥状的设置则在转动时有着较强的固体切割效果,加快物料熔融变成熔体的速度。

15.混炼段上的两个凸起螺纹的螺纹底径不同,可以使得物料能够一定量地越过一个凸起螺纹的顶部后溢流到另一凸起螺纹的螺槽中,配合混炼段上的凸起螺纹上设置的通孔能够加大物料的交换、流动,使物料混合更均匀。

附图说明

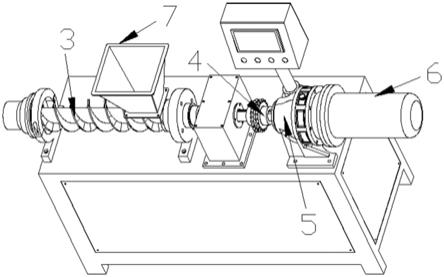

16.图1是本实用新型一种螺杆塑料挤出装置的示意图;

17.图2是图1去除机体罩壳和传动机构外罩壳后的示意图;

18.图3是图2中螺杆的示意图;

19.图4是图3中螺杆的局部放大示意图;

20.图5是图4中滑槽与凸起的分解示意图的侧视图。

21.图中:1、底座;2、机体;3、螺杆;4、联轴器;5、传动机构;6、驱动机构;7、进料斗;8、挤出模头;9、通孔;10、凸起;11、滑槽;12、外翻边。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

23.如图1至图5所示(为便于图示,图3及图4未示出凸起),本实用新型是一种螺杆塑料挤出装置,包括底座1,固定设置在底座1上的机体2,机体2内转动设置塑料挤出螺杆3,螺杆3一端超出机体2设置且此超出端通过联轴器4与传动机构5相连,传动机构5与驱动机构6相连,传动机构5与驱动机构6均固定设置在底座1上;机体2上设置进料斗7;机体2其远离联轴器4的一端设有挤出模头8;螺杆3沿挤出方向依次设有输送段、熔融段、混炼段、排气段和均化段;混炼段上的凸起螺纹上设有若干个通孔9。熔融段上的凸起螺纹的表面设有凸起10。通孔9沿螺杆3的轴向设置;凸起10呈三棱锥状;混炼段上的凸起螺纹为双螺纹且两个凸起螺纹的螺纹底径不同。熔融段占整个螺杆3的长度比为20%~40%;所述输送段占整个螺杆3的长度比为10%~50%。混炼段上的凸起螺纹的表面设有用于凸起10滑动的滑槽11,凸起10的一个表面设有与滑槽11适配的滑块,滑块的边缘设有避免凸起10脱离滑槽11的外翻边12。滑槽(凸起螺纹表面的滑槽断续间隔设置,这样设置后在螺杆转动时凸起一方面随螺杆转动而由于惯性向滑槽的一端滑动而去,另一方面在螺杆转动一定角度后凸起又由于自重而向滑槽的另一端滑动,这样使得滑动设置或者说活动设置的凸起在螺杆转动时有时顺着螺杆转动方向滑动,有时又逆着螺杆转动方向滑动,这样凸起切割固体的效果更好,加快固体熔融成变成熔体的速度)沿凸起螺纹的表面弯曲设置且其曲率与凸起螺纹其弯曲的曲率相一致,凸起螺纹的表面设有若干个滑槽,沿滑槽的长度方向(或者说沿凸起滑动方向)的两个槽侧壁上固定设有避免凸起撞击到滑槽槽侧壁时引起振动或噪音的石棉块(由于石棉质软又可以耐温250

°

以上,而塑料挤出设置的各段温度一般在250℃左右,所以在滑槽的两端侧壁固定设置石棉块充当缓冲垫片减少凸起撞击到滑槽槽侧壁时引起振动或噪音)。

24.工作原理如下:

25.塑料粒料通过进料斗进入机体,然后通过螺杆传送到机体的另一端。螺杆上螺纹的深度随着到进料斗的距离的增加而下降以提供足够的压力。机体外部的加热以及在塑料和螺杆由于摩擦而产生的内热,使塑料变软和融化。而混炼段上的两个凸起螺纹的螺纹底径不同,可以使得物料能够一定量地越过一个凸起螺纹的顶部后溢流到另一凸起螺纹的螺槽中,配合混炼段上的凸起螺纹上设置的通孔能够加大物料的交换、流动,使物料混合更均匀。在螺杆转动时凸起一方面随螺杆转动而由于惯性向滑槽的一端滑动而去,另一方面在螺杆转动一定角度后凸起又由于自重而向滑槽的另一端滑动,这样使得滑动设置或者说活动设置的凸起在螺杆转动时有时顺着螺杆转动方向滑动,有时又逆着螺杆转动方向滑动,这样凸起切割固体的效果更好,加快固体熔融成变成熔体的速度。

26.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改

进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1