一种汽车仪表盘注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,具体为一种汽车仪表盘注塑模具。

背景技术:

2.汽车仪表盘是反映车辆各系统工作状况的装置。常见的有燃油指示灯、清洗液指示灯、电子油门指示灯、前后雾灯指示灯及报警灯,常见的及汽车仪表盘主要分为传统的机械指针仪表盘和液晶仪表盘,二者主要利用塑料和玻璃为主要原材料,大部分的汽车仪表盘的壳体部分均为注塑工艺加工而成,即使用注塑模具加工而成。

3.常见的汽车仪表盘的注塑模具一般由上模具和下模具组成,使用通过向下模具的内部注入塑料溶液,并使用上模具对其进行加压待其冷却后即可形成完整的产品,如申请号为cn202121903094.5公开的一种汽车仪表盘壳体注塑模具,其通过传动板、连接杆、第三电动伸缩杆、传动杆、顶出块等相互配合,实现将凹模内部的注塑工件顶出,但是其在顶出过程中,工件仅有中部受到向上的压力,而四周并未受力,由于工件尚未冷却完成此时只有底端的中部受到向上的压力极易导致工件出现变形现象,影响实际工件质量,亟需改进。

技术实现要素:

4.本实用新型的目的在于提供一种汽车仪表盘注塑模具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种汽车仪表盘注塑模具,包括上模座,所述上模座的下方设有下模座,所述下模座的正下方设有蓄水罐,所述蓄水罐的底端固定安装有固定块,所述固定块的外侧面等角固定安装有导轨,所述下模座的底端活动安装有脱模板,所述脱模板的上下两端与下模座内腔的底端以及外侧面的底端处于同一水平面上,所述脱模板的底端等角度固定安装有第一固定座,四个所述导轨的内部均活动卡接有导向块,四个所述导向块等角度分布在固定块的外侧面。

6.作为本技术方案的进一步优选的,所述上模座顶端的中部设有液压杆,所述液压杆的顶端固定安装有安装板,所述液压杆的输出轴与上模座顶端的中部相连接。

7.作为本技术方案的进一步优选的,所述下模座的底端等角度固定安装有导向杆,所述导向杆的数量为四个,四个所述导向杆的顶端贯穿上模座的外侧面且等角度分布在上模座的外侧面,所述下模座通过导向杆与上模座之间活动套接。

8.作为本技术方案的进一步优选的,所述第一固定座的底端通过转轴活动连接有支撑杆,所述支撑杆的另一端通过转轴活动连接有第二固定座,所述第二固定座的底端与导向块的顶端固定连接,位于前后两侧所述导向块的内部开设有螺纹槽且螺纹连接有螺纹杆。

9.作为本技术方案的进一步优选的,所述螺纹杆的左右两端贯穿位于前后两侧的导轨且与导轨之间活动连接,所述螺纹杆外侧面左右两端的螺纹方向相反且与之对应的导向块内部的螺纹槽的螺纹方向相同。

10.进行注塑时,可将熔融的液体注入下模座的内部,并使用液压杆控制上模座下降,此时上模座在导向杆的导向作用下即可带动上模座下移,此时上模座即可朝下模座进行位移,对下模座内部的工件进行挤压成型,完成注塑后待工件稍微冷却后,可向上移动上模座打开模具,并通过转动螺纹杆,此时由于螺纹杆内部的左右两侧螺纹方向相反且与之对应的导向块内部螺纹方向相同即可带动两个导向块相对靠近或相对远离,当两个导向块相对靠近时,此时位于左右两端的两个导向块随之相对靠近,四个导向块向中间靠拢,而由于支撑杆的整体长度不变导致导向杆受到来自底端的压力,此时脱模板随之相对下模座上移将位于下模座内部的工件顶出,实现工件的快速脱模,防止工件粘附,提高生产效率。

11.作为本技术方案的进一步优选的,所述下模座内腔的底端等角度开设有喷水孔,所述蓄水罐的外侧面等角度固定连通有输水管,所述输水管的远离蓄水罐的一端与喷水孔之间固定连通,所述喷水孔的内部安装有单向阀且阀门的方向为向外导通和向内截止,所述蓄水罐的顶端固定连通有注水口。

12.作为本技术方案的进一步优选的,所述蓄水罐的左右两端均固定连通有固定套,位于左右两侧所述导向块相对靠近的一端均固定连接有延长座,两个所述延长座相对靠近的一端均固定连接有活塞杆,所述活塞杆贯穿固定套的一端且固定连接有活塞板,所述活塞板与固定套之间活动套接。

13.在工件完成脱模的过程中,由于左右两端的两个导向块也相对靠近,导致两个延长座随之相对靠近,并带动活塞杆朝蓄水罐的方向进行位移,此时活塞板随之相对固定套位移对位于蓄水罐内部的冷却水提供压力,迫使冷却水从输水管挤出,最终通过喷水孔排出进入下模座的内部,对下模座内部的工件进行急速冷却,不仅加速了工件的冷却效率,同时可在脱模过程中提供一定的润滑方便工件的脱模,在实现工件快速脱模的同时可提供一定的润滑并加速工件的冷却,适合批量生产使用。

14.本实用新型提供了一种汽车仪表盘注塑模具,具备以下有益效果:

15.(1)本实用新型通过将熔融的液体注入下模座的内部,并使用液压杆控制上模座下降,此时上模座在导向杆的导向作用下即可带动上模座下移,此时上模座即可朝下模座进行位移,对下模座内部的工件进行挤压成型,完成注塑后待工件稍微冷却后,可向上移动上模座打开模具,并通过转动螺纹杆,此时由于螺纹杆内部的左右两侧螺纹方向相反且与之对应的导向块内部螺纹方向相同即可带动两个导向块相对靠近或相对远离,当两个导向块相对靠近时,此时位于左右两端的两个导向块随之相对靠近,四个导向块向中间靠拢,而由于支撑杆的整体长度不变导致导向杆受到来自底端的压力,此时脱模板随之相对下模座上移将位于下模座内部的工件顶出,实现工件的快速脱模,防止工件粘附,提高生产效率。

16.(2)本实用新型通过在工件完成脱模的过程中,由于左右两端的两个导向块也相对靠近,导致两个延长座随之相对靠近,并带动活塞杆朝蓄水罐的方向进行位移,此时活塞板随之相对固定套位移对位于蓄水罐内部的冷却水提供压力,迫使冷却水从输水管挤出,最终通过喷水孔排出进入下模座的内部,对下模座内部的工件进行急速冷却,不仅加速了工件的冷却效率,同时可在脱模过程中提供一定的润滑方便工件的脱模,在实现工件快速脱模的同时可提供一定的润滑并加速工件的冷却,适合批量生产使用。

附图说明

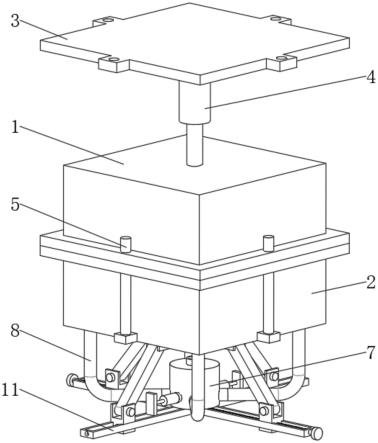

17.图1为本实用新型整体结构的示意图;

18.图2为本实用新型上模座和下模座结构的分解示意图;

19.图3为本实用新型下模座底端结构的示意图;

20.图4为本实用新型固定座和下模座底端结构的分解示意图;

21.图5为本实用新型蓄水罐左右两端的结构示意图。

22.图中:1、上模座;2、下模座;3、安装板;4、液压杆;5、导向杆;6、脱模板;7、蓄水罐;8、输水管;9、喷水孔;10、固定块;11、导轨;12、第一固定座;13、第二固定座;14、导向块;15、螺纹杆;16、支撑杆;17、延长座;18、固定套;19、活塞杆;20、活塞板;21、注水口。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

24.本实用新型提供技术方案:如图1至图4所示,本实施例中,一种汽车仪表盘注塑模具,包括上模座1,上模座1的下方设有下模座2,下模座2的正下方设有蓄水罐7,蓄水罐7的底端固定安装有固定块10,固定块10的外侧面等角固定安装有导轨11,下模座2的底端活动安装有脱模板6,脱模板6的上下两端与下模座2内腔的底端以及外侧面的底端处于同一水平面上,脱模板6的底端等角度固定安装有第一固定座12,四个导轨11的内部均活动卡接有导向块14,四个导向块14等角度分布在固定块10的外侧面。

25.如图2和图3以及图4所示,上模座1顶端的中部设有液压杆4,液压杆4的顶端固定安装有安装板3,液压杆4的输出轴与上模座1顶端的中部相连接,下模座2的底端等角度固定安装有导向杆5,导向杆5的数量为四个,四个导向杆5的顶端贯穿上模座1的外侧面且等角度分布在上模座1的外侧面,下模座2通过导向杆5与上模座1之间活动套接,第一固定座12的底端通过转轴活动连接有支撑杆16,支撑杆16的另一端通过转轴活动连接有第二固定座13,第二固定座13的底端与导向块14的顶端固定连接,位于前后两侧导向块14的内部开设有螺纹槽且螺纹连接有螺纹杆15,螺纹杆15的左右两端贯穿位于前后两侧的导轨11且与导轨11之间活动连接,螺纹杆15外侧面左右两端的螺纹方向相反且与之对应的导向块14内部的螺纹槽的螺纹方向相同。

26.进行注塑时,可将熔融的液体注入下模座2的内部,并使用液压杆4控制上模座1下降,此时上模座1在导向杆5的导向作用下即可带动上模座1下移,此时上模座1即可朝下模座2进行位移,对下模座2内部的工件进行挤压成型,完成注塑后待工件稍微冷却后,可向上移动上模座1打开模具,并通过转动螺纹杆15,此时由于螺纹杆15内部的左右两侧螺纹方向相反且与之对应的导向块14内部螺纹方向相同即可带动两个导向块14相对靠近或相对远离,当两个导向块14相对靠近时,此时位于左右两端的两个导向块14随之相对靠近,四个导向块14向中间靠拢,而由于支撑杆16的整体长度不变导致导向杆5受到来自底端的压力,此时脱模板6随之相对下模座2上移将位于下模座2内部的工件顶出,实现工件的快速脱模,防止工件粘附,提高生产效率。

27.如图3和图4以及图5所示,下模座2内腔的底端等角度开设有喷水孔9,蓄水罐7的外侧面等角度固定连通有输水管8,输水管8的远离蓄水罐7的一端与喷水孔9之间固定连

通,喷水孔9的内部安装有单向阀且阀门的方向为向外导通和向内截止,蓄水罐7的顶端固定连通有注水口21,蓄水罐7的左右两端均固定连通有固定套18,位于左右两侧导向块14相对靠近的一端均固定连接有延长座17,两个延长座17相对靠近的一端均固定连接有活塞杆19,活塞杆19贯穿固定套18的一端且固定连接有活塞板20,活塞板20与固定套18之间活动套接。

28.在工件完成脱模的过程中,由于左右两端的两个导向块14也相对靠近,导致两个延长座17随之相对靠近,并带动活塞杆19朝蓄水罐7的方向进行位移,此时活塞板20随之相对固定套18位移对位于蓄水罐7内部的冷却水提供压力,迫使冷却水从输水管8挤出,最终通过喷水孔9排出进入下模座2的内部,对下模座2内部的工件进行急速冷却,不仅加速了工件的冷却效率,同时可在脱模过程中提供一定的润滑方便工件的脱模,在实现工件快速脱模的同时可提供一定的润滑并加速工件的冷却,适合批量生产使用。

29.本实用新型提供一种汽车仪表盘注塑模具,具体工作原理如下:

30.在进行注塑时,可将熔融的液体注入下模座2的内部,并使用液压杆4控制上模座1下降,此时上模座1在导向杆5的导向作用下即可带动上模座1下移,此时上模座1即可朝下模座2进行位移,对下模座2内部的工件进行挤压成型,完成注塑后待工件稍微冷却后,可向上移动上模座1打开模具,并通过转动螺纹杆15,此时由于螺纹杆15内部的左右两侧螺纹方向相反且与之对应的导向块14内部螺纹方向相同即可带动两个导向块14相对靠近或相对远离,当两个导向块14相对靠近时,此时位于左右两端的两个导向块14随之相对靠近,四个导向块14向中间靠拢,而由于支撑杆16的整体长度不变导致导向杆5受到来自底端的压力,此时脱模板6随之相对下模座2上移将位于下模座2内部的工件顶出,同时在工件完成脱模的过程中,由于左右两端的两个导向块14也相对靠近,导致两个延长座17随之相对靠近,并带动活塞杆19朝蓄水罐7的方向进行位移,此时活塞板20随之相对固定套18位移对位于蓄水罐7内部的冷却水提供压力,迫使冷却水从输水管8挤出,最终通过喷水孔9排出进入下模座2的内部,对下模座2内部的工件进行急速冷却,不仅加速了工件的冷却效率,同时可在脱模过程中提供一定的润滑方便工件的脱模。

31.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1