一种辅助定位的塑胶加工模具的制作方法

1.本实用新型涉及注塑模具技术领域,具体为一种辅助定位的塑胶加工模具。

背景技术:

2.模具的是在工业生产中,用各种压力机和装在压力机上的专用工具,通过压力把金属或非金属材料制出所需形状的零件或制品,这种专用工具统称为模具,而塑胶模具是一种用于压塑、挤塑、注射、吹塑和低发泡成型的组合式模具的简称。模具凸、凹模及辅助成型系统的协调变化,可以加工出不同形状、不同尺寸的一系列塑件。

3.现有塑胶模具在使用中,无论是进行冲压式还是注塑式,其模芯与多组模板之间的定位依然是依靠四周分布的导桩进行定位和提供整体结构稳定,但在长期使用时,若出现导柱连接处位置不稳定或者偏移等情况,就容易导致模芯和模板等贴合位置不稳定,从而影响生产质量和操作安全,为此,我们提出一种辅助定位的塑胶加工模具。

技术实现要素:

4.本实用新型的目的在于提供一种辅助定位的塑胶加工模具,以解决上述背景技术中提出的现有塑胶模具在使用中,无论是进行冲压式还是注塑式,其模芯与多组模板之间的定位依然是依靠四周分布的导桩进行定位和提供整体结构稳定,但在长期使用时,若出现导柱连接处位置不稳定或者偏移等情况,就容易导致模芯和模板等贴合位置不稳定,从而影响生产质量和操作安全的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种辅助定位的塑胶加工模具,包括主体安置机构、定位辅助机构和搭载注塑机构,所述主体安置机构的中部设置有定位辅助机构,且定位辅助机构的下方设置有搭载注塑机构,所述定位辅助机构包括模压板、限位框、框坡面、导桩孔、导桩、定位副桩和液冷管,且模压板的顶面四周设置有限位框,所述限位框的内外两侧设置有框坡面,且限位框的四周分布有导桩孔,所述导桩孔的内部设置有导桩,且导桩的两侧外壁分布有定位副桩,所述模压板的一侧外壁连接有液冷管。

6.进一步的,所述模压板与限位框之间为固定连接,且框坡面沿着限位框两侧外壁呈梯形状。

7.进一步的,所述模压板通过导桩孔、导桩与主体安置机构构成滑动结构,且导桩与定位副桩之间为固定连接。

8.进一步的,所述主体安置机构包括上模板、下模板、衔接架和螺栓,且上模板的下方设置有下模板,所述下模板、上模板的两侧分布有衔接架,且衔接架的两侧分布有螺栓。

9.进一步的,所述螺栓、衔接架沿着上模板、下模板两侧对称分布,且衔接架与螺栓之间为螺纹连接。

10.进一步的,所述搭载注塑机构包括注塑板、模芯、注塑孔和梯形凹槽,且注塑板的中部开设有模芯,所述模芯的内部四周分布有注塑孔,且模芯的四周外部开设有梯形凹槽。

11.进一步的,所述梯形凹槽沿着模芯四周等距分布,且模芯沿着注塑板顶面中部开

设。

12.与现有技术相比,本实用新型的有益效果是:该辅助定位的塑胶加工模具,在此模具进行滑动压合注塑过程中,可经过导桩与定位副桩之间的固定连接,使其形成矩形组合桩,再配合模压板四周边缘分布的导桩孔,区别于传统圆柱造型,在保持滑动开合注塑的过程中也能起到限位定位作用,而此模压板在滑动后与注塑板贴合后,也能通过一侧外壁设置的限位框与其相卡合,其限位框配合框坡面形成梯形结构,能够在下压过程中与注塑板表面稳定扣合,形成起到定位辅助效果,配合导桩起到塑胶加工生产中稳定不偏移的作用。

13.在此塑胶加工模具的使用中,可通过下模板、上模板的上下配合定位辅助机构形成整体结构,在使用此模具进行安置时,可通过其两侧分布的衔接架进行与注塑机等设备的组合安置,配合衔接架特有的垂直结构和与螺栓的螺纹连接,让此模具结构能够在多角度进行组合安置,提升组装便捷度。

14.经过导桩与定位副桩之间的固定连接,使其形成矩形组合桩,再配合模压板四周边缘分布的导桩孔,区别于传统圆柱造型,在保持滑动开合注塑的过程中也能起到限位定位作用,而此模压板在滑动后与注塑板贴合后,也能通过一侧外壁设置的限位框与其相卡合,其限位框配合框坡面形成梯形结构,能够在下压过程中与注塑板表面稳定扣合,形成起到定位辅助效果。

15.在注塑生产加工中,通过注塑板上开设的梯形凹槽与限位框稳定扣合,同时经过注塑孔将注塑材料注入模芯内完成成型环节,此时模压板一侧设置的液冷管通过内部循环冷却液降低注塑温度,完成快速定型过程,整个生产加工环节稳定化,效率化。

附图说明

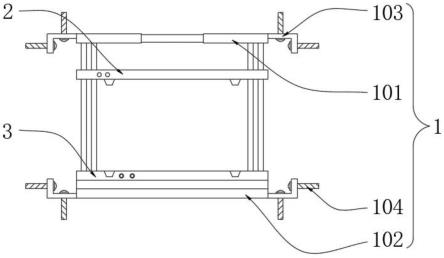

16.图1为本实用新型主视结构示意图;

17.图2为本实用新型定位辅助机构立体结构示意图;

18.图3为本实用新型搭载注塑机构俯视结构示意图。

19.图中:1、主体安置机构;101、上模板;102、下模板;103、衔接架;104、螺栓;2、定位辅助机构;201、模压板;202、限位框;203、框坡面;204、导桩孔;205、导桩;206、定位副桩;207、液冷管;3、搭载注塑机构;301、注塑板;302、模芯;303、注塑孔;304、梯形凹槽。

具体实施方式

20.如图1所示,一种辅助定位的塑胶加工模具,包括:主体安置机构1;主体安置机构1的中部设置有定位辅助机构2,且定位辅助机构2的下方设置有搭载注塑机构3,主体安置机构1包括上模板101、下模板102、衔接架103和螺栓104,且上模板101的下方设置有下模板102,下模板102、上模板101的两侧分布有衔接架103,且衔接架103的两侧分布有螺栓104,螺栓104、衔接架103沿着上模板101、下模板102两侧对称分布,且衔接架103与螺栓104之间为螺纹连接,在此塑胶加工模具的使用中,可通过下模板102、上模板101的上下配合定位辅助机构2形成整体结构,在使用此模具进行安置时,可通过其两侧分布的衔接架103进行与注塑机等设备的组合安置,配合衔接架103特有的垂直结构和与螺栓104的螺纹连接,让此模具结构能够在多角度进行组合安置,提升组装便捷度。

21.如图2所示,一种辅助定位的塑胶加工模具,定位辅助机构2的下方设置有搭载注

塑机构3,定位辅助机构2包括模压板201、限位框202、框坡面203、导桩孔204、导桩205、定位副桩206和液冷管207,且模压板201的顶面四周设置有限位框202,限位框202的内外两侧设置有框坡面203,且限位框202的四周分布有导桩孔204,导桩孔204的内部设置有导桩205,且导桩205的两侧外壁分布有定位副桩206,模压板201的一侧外壁连接有液冷管207,模压板201与限位框202之间为固定连接,且框坡面203沿着限位框202两侧外壁呈梯形状,模压板201通过导桩孔204、导桩205与主体安置机构1构成滑动结构,且导桩205与定位副桩206之间为固定连接,在此模具进行滑动压合注塑过程中,可经过导桩205与定位副桩206之间的固定连接,使其形成矩形组合桩,再配合模压板201四周边缘分布的导桩孔204,区别于传统圆柱造型,在保持滑动开合注塑的过程中也能起到限位定位作用,而此模压板201在滑动后与注塑板301贴合后,也能通过一侧外壁设置的限位框202与其相卡合,其限位框202配合框坡面203形成梯形结构,能够在下压过程中与注塑板301表面稳定扣合,形成起到定位辅助效果,配合导桩205起到塑胶加工生产中稳定不偏移的作用。

22.如图3所示,一种辅助定位的塑胶加工模具,搭载注塑机构3包括注塑板301、模芯302、注塑孔303和梯形凹槽304,且注塑板301的中部开设有模芯302,模芯302的内部四周分布有注塑孔303,且模芯302的四周外部开设有梯形凹槽304,梯形凹槽304沿着模芯302四周等距分布,且模芯302沿着注塑板301顶面中部开设,在注塑生产加工中,通过注塑板301上开设的梯形凹槽304与限位框202稳定扣合,同时经过注塑孔303将注塑材料注入模芯302内完成成型环节,此时模压板201一侧设置的液冷管207通过内部循环冷却液降低注塑温度,完成快速定型过程,整个生产加工环节稳定化,效率化。

23.综上,该辅助定位的塑胶加工模具在使用时,首先在此塑胶加工模具的使用中,可通过下模板102、上模板101的上下配合定位辅助机构2形成整体结构,在使用此模具进行安置时,可通过其两侧分布的衔接架103进行与注塑机等设备的组合安置,配合衔接架103特有的垂直结构和与螺栓104的螺纹连接,让此模具结构能够在多角度进行组合安置,提升组装便捷度,在此模具进行滑动压合注塑过程中,可经过导桩205与定位副桩206之间的固定连接,使其形成矩形组合桩,再配合模压板201四周边缘分布的导桩孔204,区别于传统圆柱造型,在保持滑动开合注塑的过程中也能起到限位定位作用,而此模压板201在滑动后与注塑板301贴合后,也能通过一侧外壁设置的限位框202与其相卡合,其限位框202配合框坡面203形成梯形结构,能够在下压过程中与注塑板301表面稳定扣合,形成起到定位辅助效果,配合导桩205起到塑胶加工生产中稳定不偏移的作用,在注塑生产加工中,通过注塑板301上开设的梯形凹槽304与限位框202稳定扣合,同时经过注塑孔303将注塑材料注入模芯302内完成成型环节,此时模压板201一侧设置的液冷管207通过内部循环冷却液降低注塑温度,完成快速定型过程,整个生产加工环节稳定化,效率化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1