一种PVC箱包壳体注塑装置的制作方法

一种pvc箱包壳体注塑装置

技术领域

1.本实用新型涉及箱包加工技术领域,具体而言,涉及一种pvc箱包壳体注塑装置。

背景技术:

2.聚氯乙烯,英文简称pvc,是氯乙烯单体在过氧化物、偶氮化合物等引发剂,或在光、热作用下按自由基聚合反应机理聚合 而成的聚合物。目前,pvc材质的箱包材料越来越受到关注,特别是在pvc中添加了部分改 性物质后,使制成的箱包材料的强度、耐磨等性能得到一定幅度的提升。而在对pvc箱包进行生产的过程中,需要通过注塑加工来形成箱包的壳体,但是在通过注塑装置对pvc箱包壳体进行生产时,由于注塑生产的壳体会与成型腔之间紧密贴合,使得在壳体成型完成后还需要使用者手动对其进行取下,从而使得壳体的生产效率低下,同时也会对使用者带来安全危险。

技术实现要素:

3.本实用新型的主要目的在于提供一种pvc箱包壳体注塑装置,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种pvc箱包壳体注塑装置,包括支撑架,所述支撑架的正表面中间安装有静模具,所述支撑架的正表面前端活动安装有动模具,且动模具与静模具之间卡合连接;

6.所述静模具的内部后端安装有用于辅助下料的辅助机构;

7.所述支撑架的后侧安装有传动机构,所述传动机构与动模具之间互相连接,且传动机构与辅助机构之间互相平行。

8.作为优选,所述静模具的正表面中间设有成型腔,所述动模具的后端卡合安装在成型腔的内部;

9.所述成型腔的内部上端贯穿设有注塑孔;

10.所述静模具的正表面设有密封槽,所述动模具的后侧表面设有密封块,所述密封块卡合安装在密封槽的内部。

11.作为优选,所述传动机构包括有放置架,所述放置架安装在支撑架的后侧,所述放置架的上端安装有气缸,所述气缸的输出端与第一推杆之间互相连接。

12.作为优选,所述第一推杆的前端固定安装有连接架,所述连接架的四角分别固定安装有传动杆,所述传动杆的前端分别活动贯穿支撑架的内部并与动模具之间互相连接。

13.作为优选,所述辅助机构包括有凹槽,所述凹槽设于支撑架的内部中间,所述凹槽的内部活动贯穿安装有第二推杆,所述第二推杆的前端活动安装在限位槽的内部。

14.作为优选,所述限位槽设于成型腔的内部后侧,所述限位槽的内部卡合安装有推动板,所述推动板与第二推杆之间互相连接,所述第二推杆位于凹槽内部的杆身外侧固定安装有限位板。

15.作为优选,位于限位板与凹槽之间的所述第二推杆的杆身外侧套设安装有弹簧;

16.所述第二推杆的后端活动贯穿凹槽的内部并与辅助板之间互相连接,所述辅助板与第一推杆之间互相平行。

17.(1)本实用新型中在壳体注塑成型后,通过传动机构对动模具进行推动,让动模具先与静模具之间相分离,然后在由传动机构对辅助机构进行推动工作,让辅助机构把壳体推出成型腔的内部,让壳体通过静模具与动模具之间的下端进行自动下料工作,更加的快捷,并且在推动板对壳体进行推动的过程中,外界的空气则会通过凹槽与限位槽之间进入成型腔的内部,从而避免在推动板对壳体进行推动时所产生的空腔对壳体造成损坏,更好的对壳体进行保护。

18.(2)本实用新型中由于动模具与静模具之间为前后安装,使得在原料通过注塑孔注入成型腔的内部时,可以由上向下之间进行流动,从而让原料更加快速的注满成型腔的内部,从而大大提高了注塑生产的效率,并且通过密封块与密封槽之间的配合,对动模具与静模具之间进行密封,从而避免产生原料泄漏等情况。

附图说明

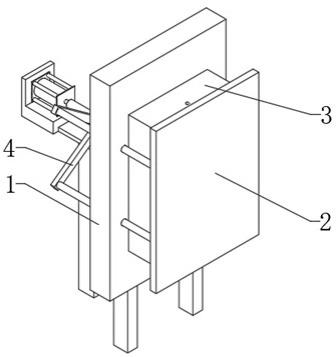

19.图1为本实用新型一种pvc箱包壳体注塑装置的整体结构示意图;

20.图2为本实用新型一种pvc箱包壳体注塑装置的后视整体结构示意图;

21.图3为本实用新型一种pvc箱包壳体注塑装置的正视结构示意图;

22.图4为本实用新型一种pvc箱包壳体注塑装置的图3中a-a处剖面结构示意图;

23.图5为本实用新型一种pvc箱包壳体注塑装置的图4中b处放大结构示意图。

24.图中:1、支撑架;2、动模具;3、静模具;4、传动机构;401、放置架;402、气缸;403、第一推杆;404、连接架;405、传动杆;5、辅助机构;501、凹槽;502、限位槽;503、推动板;504、第二推杆;505、弹簧;506、限位板;507、辅助板;6、注塑孔;7、密封槽;8、密封块;9、成型腔。

具体实施方式

25.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

26.如图1与图2所示,一种pvc箱包壳体注塑装置,包括支撑架1,支撑架1的正表面中间安装有静模具3,支撑架1的正表面前端活动安装有动模具2,且动模具2与静模具3之间卡合连接;静模具3的内部后端安装有用于辅助下料的辅助机构5;支撑架1的后侧安装有传动机构4,传动机构4与动模具2之间互相连接,且传动机构4与辅助机构5之间互相平行。

27.如图4所示,其中,静模具3的正表面中间设有成型腔9,动模具2的后端卡合安装在成型腔9的内部;成型腔9的内部上端贯穿设有注塑孔6;静模具3的正表面设有密封槽7,动模具2的后侧表面设有密封块8,密封块8卡合安装在密封槽7的内部。

28.原料通过注塑孔6注入成型腔9的内部,然后通过静模具3与动模具2之间的形状,来对原料进行定型,然后在原料成型完成后,则通过辅助机构5进行自动推出,从而无需使用者手动对其进行下料,提高壳体的生产效率;

29.通过密封槽7与密封块8的配合,对静模具3与动模具2之间进行密封工作,从而保

证在原料进行注塑与成型的过程中,不会产生泄漏等情况,从而既降低了壳体的生产成本,同时也提高了的壳体的生产质量。

30.如图2与图4所示,其中,传动机构4包括有放置架401,放置架401安装在支撑架1的后侧,放置架401的上端安装有气缸402,气缸402的输出端与第一推杆403之间互相连接,第一推杆403的前端固定安装有连接架404,连接架404的四角分别固定安装有传动杆405,传动杆405的前端分别活动贯穿支撑架1的内部并与动模具2之间互相连接。

31.传动机构4用于控制动模具2卡入或脱离成型腔9的内部,同时也用于控制辅助机构5来对壳体进行推动下料工作,从而大大提高了气缸402的利用率,同时也让动模具2与辅助机构5之间形成联动结构,更加方便对壳体进行生产与下料;

32.连接架404用于同时控制多个传动杆405同时进行移动工作,确保动模具2在进行移动时不会产生偏移等情况,并且连接架404也用于配合第一推杆403对第二推杆504进行推动工作,来控制辅助机构5对原料进行下料。

33.如图4与图5所示,其中,辅助机构5包括有凹槽501,凹槽501设于支撑架1的内部中间,凹槽501的内部活动贯穿安装有第二推杆504,第二推杆504的前端活动安装在限位槽502的内部,限位槽502设于成型腔9的内部后侧,限位槽502的内部卡合安装有推动板503,推动板503与第二推杆504之间互相连接,第二推杆504位于凹槽501内部的杆身外侧固定安装有限位板506,位于限位板506与凹槽501之间的第二推杆504的杆身外侧套设安装有弹簧505;第二推杆504的后端活动贯穿凹槽501的内部并与辅助板507之间互相连接,辅助板507与第一推杆403之间互相平行。

34.在当连接架404与辅助板507之间相接触时,随着连接架404的持续移动,从而对辅助板507与第二推杆504进行推动,然后第二推杆504带动限位板506对弹簧505进行挤压,同时控制推动板503进行移动,来对成型后的壳体进行推动,并且随着第二推杆504的移动,外界控制会通过第二推杆504与支撑架1之间进入成型腔9与壳体之间,来避免推动板503对壳体进行推动的过程中,壳体与成型腔9之间产出空腔,从而造成壳体损坏等情况,更好的对壳体进行保护。

35.该一种pvc箱包壳体注塑装置的工作原理:

36.使用时,首先通过传动机构4控制动模具2卡入成型腔9的内部,然后把原料通过注塑孔6注入成型腔9的内部,让原料在成型腔9的内部冷却成型;

37.然后壳体成型后,气缸402则会通过第一推杆403对连接架404进行推动,让连接架404通过传动杆405控制动模具2脱离成型腔9的内部,然后随着连接架404的持续移动,连接架404会与辅助板507之间产生触碰,然后连接架404的继续进行移动,来对辅助板507与第二推杆504进行推动,然后第二推杆504带动限位板506对弹簧505进行挤压,同时控制推动板503进行移动,来对成型后的壳体进行推动,完成下料工作。

38.显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所做的举例,而并非是对本实用新型实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本实用新型的技术方案所引申出的显而易见的变化或变动仍处于本实用新型的保护范围之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1