一种水杯密封圈的生产成型模具的制作方法

1.本实用新型涉及模具设计技术领域,特别涉及一种水杯密封圈的生产成型模具。

背景技术:

2.水杯密封圈在水杯闭合后对水杯密闭性起着重要作用,其影响着水杯对水流的盛装密封性。目前,密封圈的制作过程中需要进行加压成型,具体使用一对相互配合的上下模具和模芯进行围成对接,将密封圈原料在高温下放入模芯与模具围成的成型空腔中,使用上模具向下挤压成型,如此实现环形的密封圈的制备;为了增加密封圈的内侧四周密封性,一般将密封圈的内侧四周支撑向内侧凸起的弧形结构,如此可以提高密封圈的弹性和密封性,现有一般在模芯的四周外侧开设环形凹槽作为模腔进行成型,而如此结构一旦环形凹槽损坏将使得整个模芯报废,拆卸和安装不便利;另外当需要制备不同内径的密封圈时,需要对制备的密封圈的内径进行微调时,往往需要更换不同直径的模芯,如此使得在制备不同内径的密封圈时将十分的不便利,由于模芯的温度较高,如此还需要进行降温后取出,效率低下、操作繁琐,另外需要实现整个模芯结构的拆卸安装便利,且密封圈成型后难以脱模,造成其生产效率较低。为此,提出一种水杯密封圈的生产成型模具。

技术实现要素:

3.本实用新型所要解决的问题是提供一种水杯密封圈的生产成型模具,以克服现有技术中模具拆装便利性较低、难以调整密封圈成型规格、操作效率低下等问题;以达到提高拆装调整密封圈成型模具、降低压铸模具组件的脱模限制、提高其成型效率的目的,增强密封圈生产成型模具的实用性。

4.本实用新型解决上述技术问题所采用的技术方案是:一种水杯密封圈的生产成型模具,包括模盖、上模座、下模座及模具安装座,所述模盖底部设有上模座,所述上模座下方设有下模座,所述下模座外端拐角处分别设有支撑柱,所述支撑柱底部设有固定底座,所述固定底座底部设有模具安装座,所述模具安装座底部设有定位安装底座,所述定位安装底座外端拐角对应所述支撑柱处分别设有定位杆,所述定位杆分别嵌入所述支撑柱内腔底部设置,所述下模座内侧壁分别设有前后向的移动滑槽,所述移动滑槽内设有模具固定架,所述模具固定架设于所述上模座正下方。

5.作为本实用新型的一种优选方案,其中:所述模盖中央设有入料板,所述入料板底部设有过料腔,所述过料腔底部中央设有直流电机,所述直流电机输出端设有螺旋桨,所述过料腔底部设有预冷却座,所述预冷却座底部设有筛料座,所述筛料座底部设有出料底座,所述出料底座内均匀设有若干出料管,所述出料管内分别设有控制出料阀。

6.进一步,所述预冷却座内腔设有冷水循环管,所述冷水循环管连接有进水口及出水口。

7.进一步,所述模盖外端内腔对应支撑柱处分别设有紧固螺栓,所述紧固螺栓在模盖顶部分别设有固定调节螺帽,所述固定紧固螺栓底部分别嵌入对应的支撑柱内设置。

8.进一步,所述模具安装座顶部中央设有动力底座,所述动力底座底部外端设有隔热板,所述隔热板前端设有控制端,所述动力底座顶端设有若干升降气缸,所述升降气缸顶端分别设有升降柱,所述升降柱顶部外端分别设有顶出座,所述顶出座顶面设为连接圆顶。

9.进一步,所述模具固定架后端设有导流槽,所述模具固定架面端向后倾斜两度设置,所述导流槽后方设有集液仓,所述集液仓前端与模具固定架固定安装,所述集液仓后端设有导料管,所述模具固定架后端设有冷水管。

10.进一步,所述模具固定架面板内设有若干排布均匀的密封圈模具腔,所述密封圈模具腔中央设有内模架,所述内模架底部与密封圈模具腔底部一体成型,所述密封圈模具腔外壁设有螺旋壁。

11.进一步,所述冷水管管体延伸铺设于模具固定架内腔底部,设置于模具固定架内的冷水管管体与密封圈模具腔底部接触设置。

12.与现有技术相比,本实用新型的技术方案具有如下优点:

13.1、本实用新型所提供的一种水杯密封圈的生产成型模具,其结构简单,在上下两组模座内分别设置一组水冷降温结构,可加快密封圈的冷凝速度,提高其加工效率,通过在内模架内腔设置加热装置,配合密封圈模具腔可实现热量调节对密封圈的热塑性调节,保证密封圈的成型效果,在下模座底部设置升降调节装置,利用升降装置上下运行产生的振动调节对下模座的影响,增强橡胶熔融液的堆积及凝聚速度,同时震出熔融液内部气泡,提高密封圈的结构强度。

14.2、本技术方案在模具底座内设置升降装置,配合顶出座对内模腔的顶出作用,提高密封圈的脱模效率,下模座内壁配合移动滑槽固定住对模具固定架的安装,可断开模具固定架与移动滑槽之间的连接,实现对下模座内侧的模具固定架之间的更换,适配下模座内浇铸不同规格密封圈的需求,通过多组螺柱及支撑杆之间的固定连接,保证整个生产成型模具的结构稳定性,保证密封圈浇铸作业的顺利进行。

附图说明

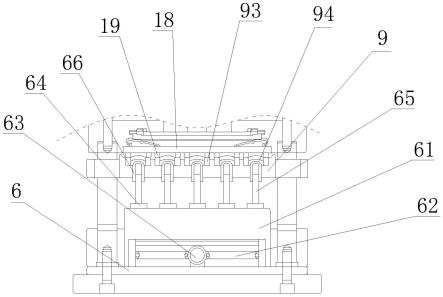

15.图1是本实用新型一种水杯密封圈的生产成型模具的结构示意图;

16.图2是本实用新型一种水杯密封圈的生产成型模具的入料装置的结构示意图;

17.图3是本实用新型一种水杯密封圈的生产成型模具的升降组件的结构示意图;

18.图4是本实用新型一种水杯密封圈的生产成型模具的模具固定架的结构示意图。

19.其中:1为模盖、11为紧固螺栓、12为入料板、13为过料腔、14为螺旋桨、15为直流电机、16为预冷却座、17为筛料座、18为出料底座、19为出料管、2为上模座、3为下模座、4为支撑柱、5为固定底座、6为模具安装座、61为动力底座、62为隔热板、63为控制端、64为升降气缸、65为升降柱、66为顶出座、7为定位杆、8为定位安装底座、9为模具固定架、91为导流槽、92为集液仓、93为密封圈模具腔、94为内模架、95为冷水管。

具体实施方式

20.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

21.参阅图1-4,本实用新型提供的一种水杯密封圈的生产成型模具,包括模盖1、上模

座2、下模座3及模具安装座6,模盖1底部设有上模座2,上模座2下方设有下模座3,下模座3外端拐角处分别设有支撑柱4,支撑柱4底部设有固定底座5,固定底座5底部设有模具安装座6,模具安装座6底部设有定位安装底座8,定位安装底座8外端拐角对应支撑柱4处分别设有定位杆7,定位杆7分别嵌入支撑柱4内腔底部设置,下模座3内侧壁分别设有前后向的移动滑槽,移动滑槽内设有模具固定架9,模具固定架9设于上模座2正下方。

22.模盖1底部固定住对上模座2的安装,上模座2底部通过支撑柱4建立与下模座3的安装,并通过支撑柱4固定设置于固定底座5上方,保证固定底座5对模具浇铸组件的固定支撑,固定底座5设置于模具安装座6内,模具安装座6上方设置有控制组件及动力组件,调节上模座2内的入料装置配合密封圈生产进程及压铸需求进行注料,并通过预处理装置对原料进行均质及预冷却处理,加快原料的冷凝速度,提高其生产效率,整个密封圈成型模具通过定位安装底座8固定设置于指定工作安装位置处,定位安装底座8外端分别通过定位杆7保证与支撑柱4的固定安装,保证定位安装底座8及支撑装置对上模座2及其连接组件的固定支撑作用,避免密封圈成型过程中的其他因素影响密封圈成型模具的整体结构稳定性,下模座3内侧壁通过移动滑槽固定住对模具固定架9的安装,模具固定架9侧边设有对应移动滑槽实现自主拆装的连接件,可对模具固定架9进行拆换,方便密封圈成型模具实现对不同规格生产需求的密封圈进行浇筑。

23.参阅图1及图2,模盖1中央设有入料板12,入料板12底部设有过料腔13,过料腔13底部中央设有直流电机15,直流电机15输出端设有螺旋桨14,过料腔13底部设有预冷却座16,预冷却座16底部设有筛料座17,筛料座17底部设有出料底座18,出料底座18内均匀设有若干出料管19,出料管19内分别设有控制出料阀,出料底座18固定住多组出料管19的安装,模盖1设为密封圈入料装置,密封胶浇铸所需的橡胶熔融液通过入料板12内注入过料腔13内,直流电机15带动螺旋桨14持续转动,对流入过料腔13内的橡胶熔融液进行均质处理,保证密封圈成品的质量,过料腔13内经过搅拌均质后的橡胶熔融液排入预冷却座16内进行冷却处理,降低橡胶熔融液的温度,便于加快其冷凝速度,经过均质及预冷处理的橡胶熔融液经过筛料座17过滤后,经由出料管19控制其流量转运至模具内进行冷凝成型,完成密封圈的生产作业。

24.预冷却座16内腔设有冷水循环管,冷水循环管连接有进水口及出水口,预冷却座16内腔通过冷水循环管对原料腔进行包裹,利用水流快速降低橡胶熔融液的稳定,可加快密封圈的成型速度。

25.模盖1外端内腔对应支撑柱4处分别设有紧固螺栓11,紧固螺栓11在模盖1顶部分别设有固定调节螺帽,固定紧固螺栓11底部分别嵌入对应的支撑柱4内设置,模盖1通过紧固螺栓11增强上模座2及其组件与支撑柱4连接的牢固性,并配合固定调节螺帽改变紧固螺栓11与支撑柱4的具体支撑位置,方便调节上模座2组件与下模座3之间的距离,适配不同高度及浇筑需求的模具固定架9的安装,保证对下模座3及其组件的具体安装需求的实现。

26.参阅图3,模具安装座6顶部中央设有动力底座61,动力底座61底部外端设有隔热板62,隔热板62前端设有控制端63,动力底座61顶端设有若干升降气缸64,升降气缸64顶端分别设有升降柱65,升降柱65顶部外端分别设有顶出座66,顶出座66顶面设为连接圆顶,连接圆顶固定住与内模架94底部的连接,模具安装座6中央固定住对动力安装座61的安装,动力安装座61内腔设置动力装置配合控制升降装置的工作,动力安装座61通过隔热板62降低

热量传播,通过隔热垫62保证对控制端63的固定安装,并降低环境温度对控制端灵敏性的影响,动力底座61通过控制信号作用升降气缸64工作,带动升降柱65及顶出座66作用内模架94运行,可通过震动排出橡胶熔融液的气泡,提升密封圈的生产质量,顶出座66配合连接圆顶,可对内模架94进行顶出及撤回,方便与橡胶圈进行脱模,并在脱模后随即进入下一轮工作。

27.参阅图4,模具固定架9后端设有导流槽91,模具固定架9面端向后倾斜两度设置,导流槽91后方设有集液仓92,集液仓92前端与模具固定架9固定安装,集液仓92后端设有导料管,模具固定架9后端设有冷水管95,模具固定架9面板可将模具内溢出的橡胶熔融液顺着导流槽91引导至集液仓92暂存,保证橡胶密封圈的成型质量,集液仓92内的熔融液可就那个导料管导出收集再次利用,提高原材料的利用率,冷水管95嵌入模具固定架9内设置,加快模具腔内的橡胶冷凝速度。

28.模具固定架9面板内设有若干排布均匀的密封圈模具腔93,密封圈模具腔93中央设有内模架94,内模架94底部与密封圈模具腔93底部一体成型,密封圈模具腔93外壁设有螺旋壁,内模腔94内设有加热装置,可对进入密封圈模具腔93内的熔融液进行加热,在熔融液不符合浇筑需求时就地对其进行处理,保证模具成型效率,模具固定架9通过密封圈模具腔93配合内模架94之间形成的空腔,接纳出料管19内配出的橡胶熔融液进行冷凝形成密封圈,通过螺旋壁设置保证密封圈边沿的密封性设置,保证模具使用的完整性。

29.冷水管95管体延伸铺设于模具固定架9内腔底部,设置于模具固定架9内的冷水管管体与密封圈模具腔93底部接触设置,冷水管95管体加快密封圈模具腔93内的密封圈的冷凝速度,加快模具生产进程。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1