一种并联式多硫化工位的新能源硫化系统的制作方法

1.本实用新型涉及轮胎生产辅助机械设备领域,尤其是涉及一种并联式多硫化工位的新能源硫化系统。

背景技术:

2.申请人经过反复研究论证,不断更新迭代新能源硫化工艺及装备技术,开发一款适用于多个硫化工位(即多个硫化机)的单控或者群控式新能源硫化系统,以更加符合轮胎厂的实际使用情况,且成本更低,利于产业化推广及应用。

技术实现要素:

3.本实用新型提供一种并联式多硫化工位的新能源硫化系统,其包括若干相同结构的用于硫化生轮胎的硫化工位,所述硫化工位包括:硫化模具、设置于硫化模具内的胶囊、与胶囊进气口连通的设置有第一阀组件的进气管路、与胶囊排气口连通的设置有第二阀组件的排气管路、与进气管路连通的用于供应硫化介质的充气组件、与排气管路连通的用于回收胶囊内硫化介质的排气组件、与所述充气组件和排气组件连通的气源;以及用于为硫化介质提供流动动力的循环泵,所述循环泵的排气口侧的高压管路经高压罐与进气管路连通,所述循环泵的进气口侧的低压管路经低压罐与排气管路连通;其中,所述若干硫化工位并联设置。

4.优选地,所述充气组件包括设置有第三阀组件的低压充气管路与设置有第四阀组件的高压充气管路;所述气源包括低压气源管路与高压气源管路;所述低压充气管路的一端与低压气源管路连通,所述低压充气管路的另一端与进气管路连通;所述高压充气管路的一端与高压气源管路连通,所述高压充气管路的另一端与进气管路连通。

5.优选地,所述排气组件包括设置有第五阀组件的介质回收管路与设置有第六阀组件的介质排空管路;所述气源还包括回收气源管路与负压气源管路;所述介质回收管路的一端与排气管路连通,所述介质回收管路的另一端与回收气源管路连通;所述介质排空管路的一端与排气管路连通,所述介质排空管路的另一端与负压气源管路连通。

6.优选地,还包括储能装置,所述进气管路、排气管路与所述储能装置连通设置。

7.优选地,还包括储能装置,所述进气管路、排气管路贯穿所述储能装置设置。

8.优选地,所述高压罐上设置有与所述高压气源管路连通的高压充气支路,所述高压充气支路上设置有电磁阀。

9.优选地,所述高压罐上设置有第一压力传感器,所述低压罐上设置有第二压力传感器。

10.优选地,所述循环泵包括第一循环泵和第二循环泵,所述第一循环泵与第二循环泵并联设置。

11.优选地,所述进气管路上设置有加热元件。

12.优选地,所述排气管路上设置有第一温度传感器与第三压力传感器。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

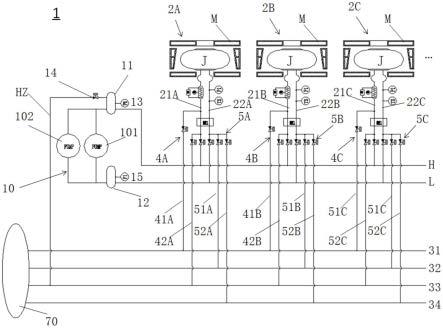

14.图1是本实用新型所述新能源硫化系统的整体示意图。

15.图2是本实用新型中低压充气管路充气时的硫化介质流动示意图。

16.图3是本实用新型中高压充气管路充气时的硫化介质流动示意图。

17.图4是本实用新型中硫化介质循环硫化时的介质流动示意图。

18.图5是本实用新型中回收胶囊内硫化介质时的硫化介质流动示意图。

19.图6是本实用新型中排空胶囊内硫化介质时的硫化介质流动示意图。

具体实施方式

20.本实用新型所述的并联式多硫化工位的新能源硫化系统中可以包括若干相同结构的用于硫化生轮胎的硫化工位,所述硫化介质优选纯氮气,为便于区别不同的硫化工位上的器件,相同器件标号后面加字母abc以示区别,如进气管路21a、21b、21c等。为便于说明,以下仅以三个硫工化位为例进行阐述。

21.如附图1至附图6所示,本实用新型公开了一种并联式多硫化工位的新能源硫化系统1,包括:包括三个相同结构的用于硫化生轮胎的硫化工位2a、硫化工位2b、与硫化工位2c,所述每一个硫化工位均包括:硫化模具m、设置于硫化模具内的胶囊j、与胶囊进气口连通的设置有第一阀组件f1的进气管路(21a、21b、21c),与胶囊排气口连通的设置有第二阀组件f2的排气管路(22a;22b、22c)、与进气管路连通的用于为胶囊j供应硫化介质的充气组件(4a;4b、4c)与排气管路连通的用于回收胶囊j内硫化介质的排气组件(5a;5b、5c)、与所述充气组件和排气组件连通的气源70;以及用于为硫化介质提供流动动力的循环泵10,所述循环泵的排气口侧的高压管路h经高压罐11与进气管路连通(21a、21b、21c),所述循环泵的进气口侧的低压管路l经低压罐12与排气管路(22a;22b、22c)连通;其中,所述若干硫化工位并联设置。

22.本实用新型所述的并联式多硫化工位的新能源硫化系统,可以灵活、便捷地选择其中一个或多个硫化工位进行轮胎硫化作业,即实现硫化工位的单独控制或者群控功能。应用场景较为灵活,尤其是在轮胎厂成百上千个硫化工位情况下,在某个或者某几个硫化工位进行维护保养或者出现故障时,可有针对性选择停工,而其他工位仍可以继续硫化生轮胎作业。

23.具体地本实用新型所述充气组件(4a;4b、4c)包括设置有第三阀组件f3的低压充气管路(41a、41b、41c)与设置有第四阀组件f4的高压充气管路(42a、42b、42c);所述气源70(如工厂气源)包括低压气源管路31与高压气源管路33;所述低压充气管路(41a、41b、41c)的一端与低压气源管路31连通,所述低压充气管路(41a、41b、41c)的另一端与进气管路(21a;21b、21c)连通;所述高压充气管路(42a、42b、42c)的一端与高压气源管路33连通,所述高压充气管路(42a、42b、42c)的另一端与进气管路连通(21a;21b、21c)。通过上述配置,经第三阀组件f3控制可选性地将低压气源管路31内的低压硫化介质(纯氮气)通过低压充

气管路41a或41b或41c导入至相应硫化工位的胶囊j中;经第四阀组件f4控制可选择地将高压气源管路33内的高压硫化介质通过高压充气管路42a或42b或42c导入至相应硫化工位的胶囊j内。

24.本实用新型所述排气组件(5a;5b、5c)包括设置有第五阀组件f5的介质回收管路(51a、51b、51c)与设置有第六阀组件的介质排空管路(52a、52b、52c);所述气源70还包括回收气源管路32与负压气源管路34;所述介质回收管路(51a、51b、51c)的一端与排气管路(22a;22b、22c)连通,所述介质回收管路(51a、51b、51c)的另一端与回收气源管路32连通;所述介质排空管路(52a、52b、52c)的一端与排气管路(22a;22b、22c)连通,所述介质排空管路(52a、52b、52c)的另一端与负压气源管路34连通。通过上述配置,经第五阀组件f5控制可选性地将胶囊j内的高温高压硫化介质通过介质回收管路导入至气源70内以便于再次重复利用;经第六阀组件控制可选性地进一步将胶囊j内残留的高温高压硫化介质通过介质排空管路导入至气源70内于再次重复利用,同时可实现排空胶囊j内的硫化介质的功能。

25.较佳地,本实用新型所述的新能源硫化系统中还包括储能装置(6a、6b、6c),所述进气管路和排气管路均可以与所述储能装置连通设置,或者将所述进气管路和排气管路均设置为贯穿所述储能装置,以便于存储高温硫化介质的热能并在下次一定硫化轮胎时再次利用该存储的热能,以降低为硫化介质加热升温所需的能耗。

26.另外,本实用新型所述高压罐11上设置有与所述高压气源管路连通的高压充气支路hz,所述高压充气支路hz上设置有电磁阀14。当第一压力传感器13检测到高压储气罐11中的气体压力低于标准压力后,打开电磁阀14,连通高压气源管路33和高压储气罐11,以对高压储气罐11进行高压氮气补充。此外,还可以在所述低压罐15上设置有第二压力传感器12,可以通过控制所述电磁阀14以便于将高压气源管路33内的高压硫化介质导入至高压罐11内,以实现调节高压罐11与低压罐15之间的压力差,维持稳定的轮胎硫化所需压力值。

27.可选地,本实用新型所述循环泵10包括第一循环泵101与第二循环泵102,所述第一循环泵101与第二循环泵102并联设置,以进一步增加硫化介质输出量及硫化介质流动速度。另外,在所述进气管路(21a;21b、21c)上设置有加热元件(8a、8b、8c),以便于对硫化介质加热升温。

28.所述排气管路(22a;22b、22c)上设置有第一温度传感器(23a;23b、23c)与第三压力传感器(24a;24b、24c),用于测量胶囊j内排出硫化介质的温度与压力。

29.附图2所示为本实用新型的低压充气管路充气时的硫化介质流动示意图。此时,各硫化工位中仅第三阀组件f3处于导气工作状态,其他阀组件则断开。由于低压充气管路41a、低压充气管路41b与低压充气管路41c均与所述低压充气管路31连通,故可以通过控制各自低压充气管路的第三阀组件f3选择地导通,以选择性地将低压氮气充入硫化工位2a、硫化工位2b或硫化工位2c胶囊内,对相应的胶囊j进行预定型。附图2所示为硫化工位2a、硫化工位2b与硫化工位2c同时进行硫化作业时的示意图,也可以是选择其中任意一个硫化工位或者多个硫化工位进行硫化作业。下述附图3至6亦是同样情形,将不在赘述。

30.附图3所示为本实用新型的高压充气管路充气时的硫化介质流动示意图。此时,各硫化工位中仅第四阀组件f4处于导气工作状态,其他阀组件则断开。同样地,由于高压充气管路42a、高压充气管路42b与高压充气管路42c均与所述高压气源管路33连通,故可以通过控制各自高压充气管路的第四阀组件f4选择地导通,以选择性地将高压氮气充入硫化工位

2a、硫化工位2b或硫化工位2c胶囊内,以便于相应硫化工位的轮胎硫化作业。

31.附图4所示为本实用新型的硫化介质沿循环硫化路径的流动示意图。此时,各硫化工位中仅第一阀组件f1与第二阀组件f2处于导气工作状态,其他阀组件则断开。所述高压罐11、高压管路h、进气管路(21a、21b、21c)、胶囊j、排气管路(22a;22b、22c)、低压管路l、低压罐15与循环泵10形成硫化介质循环通路,在循环泵以及高压罐11与低压罐15的作用下,形成附图4所示的顺时针方向的质循环通路,以实现对相应硫化工位的生轮胎的硫化作业。

32.附图5所示为本实用新型的介质排空管路排气时的硫化介质流动示意图。此时,各硫化工位中仅第五阀组件f5处于导气工作状态,其他阀组件则断开。胶囊j内的高温高压硫化介质经排气管路(22a;22b、22c)、介质回收管路(51a、51b、51c)导入回收气源管路32,以便于再次重复利用。

33.附图6所示为本实用新型的负压气源管路排气时的硫化介质流动示意图。此时,各硫化工位中仅第六阀组件f6处于导气工作状态,其他阀组件则断开。胶囊j内经介质回收管路回收后残留的高温高压硫化介质经排气管路(22a;22b、22c)、介质排空管路(52a、52b、52c)导入负压气源管路34,通过负压气源管路34将胶囊j内的硫化介质排空并回收以便于再次重复利用。

34.需要说明的是,无论是在对生轮胎进行循环硫化作业时,还是在回收及排空胶囊内的高温高压的硫化介质时,所述储能装置(6a、6b、6c)均以可以暂存部分高温热能,当硫化下一条轮胎时,通入的高压硫化介质在经过储能装置时,可以通过暂存在储能装置内的高温热能对高压硫化介质进行初步的加热升温。也就是说,所述储能装置内暂存的部分高温热能可以循环利用,在不增加外部构造及成本的情况下,实现对高压的硫化介质进行预加热,具有较高的节能作用。

35.此外,本实用新型所述的第一循环泵101和第二循环泵102可以交替使用或者同时使用,当其中一个循环泵进行检修或者出现故障时,另一个循环泵仍可以继续进行循环硫化,避免影响轮胎制造或者硫化一半的轮胎进行报废;当其中一个循环泵不能满足若干个硫化工位的硫化介质同时循环时,第一循环泵和第二循环泵可以同时使用分担硫化介质循环量,满足循环需求。

36.综上所述,本实用新型公开的技术方案提供一种将多个硫化工位并联设置,并共用循环泵与气源,再通过阀组件可选择地连通其中任意一个或多个硫化工位进行轮胎硫化,实现对硫化工位的单独硫化控制或者群控,故当其中某个或某几个硫化工位需进行检修或出现故障时,其他工位仍可以继续硫化生轮胎作业,避免影响轮胎的生产;通过设置一备一用两个循环泵,交替使用,可以有效地提高循环泵的使用寿命,并且保证生产效率;并且设置有减少设备投入降低成本的优点。

37.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1