一种塑料壳体的制作方法

1.本实用新型涉及壳体制作技术领域,特别涉及一种塑料壳体。

背景技术:

2.现有技术中,塑料壳体通过注塑工艺成型。塑料壳体上经常设置有深腔柱类结构,该深腔柱类结构内径镶针小且长度大导致结构很弱,在注塑成型冷却收缩时,深腔柱类结构因受到的包紧力大,极易拉膜导致顶出不平衡,产生出模不顺不良的问题。

技术实现要素:

3.本实用新型提供了一种塑料壳体,上述塑料壳体能够极大的改善深腔结构极易拉模导致的出模不顺、产品变形或损坏,进而能够保证壳体的生产顺畅及良率。

4.为达到上述目的,本实用新型提供以下技术方案:

5.一种塑料壳体,包括底板、侧板以及螺丝柱;

6.所述侧板与所述底板的边缘连接,且所述侧板与所述底板之间配合围成壳体内腔;

7.所述螺丝柱通过支撑台与所述壳体内腔临近所述侧板的区域连接,所述支撑台与所述侧板连接,且所述支撑台上具有与所述螺丝柱内腔连通的掏胶孔。

8.可选地,所述支撑台远离所述底板的一端与所述支撑台临近所述的底板的一端之间的距离为第一距离,所述螺丝柱远离所述底板的一端与所述支撑台临近所述底板的一端之间的距离为第二距离,所述第一距离等于所述第二距离的1/2至1/3。

9.可选地,所述第二距离大于等于10mm。

10.可选地,所述螺丝柱的长度小于10mm。

11.可选地,所述螺丝柱的外径为3.7mm至3.9mm,所述螺丝柱的内径为2mm至2.2mm。

12.可选地,所述掏胶孔内具有用于支撑所述螺丝柱的支撑部。

13.可选地,所述支撑部包括相交叉设置的第一支撑板和第二支撑板。

14.可选地,所述壳体内腔内具有多个所述螺丝柱。

15.可选地,多个所述螺丝柱连接的支撑柱的掏胶孔的结构不同。

16.可选地,所述塑料壳体一体成型。

17.本实用新型实施例中提供一种塑料壳体,该塑料壳体包括底板、侧板以及螺丝柱,侧板与底板的边缘连接,且侧板与底板之间配合围成壳体内腔,螺丝柱通过支撑台与壳体内腔临近侧板的区域连接,支撑台与侧板连接,且支撑台上具有与螺丝柱内腔连通的掏胶孔,即通过支撑台给予螺丝柱一定强度的支撑,在螺丝柱的底部区域进行掏胶,在进行壳体制作时,可有效减少深腔支撑柱类结构出模包紧力,降低出模难度,能够极大的改善深腔结构极易拉模导致的出模不顺、产品变形或损坏,进而能够保证壳体的生产顺畅及良率。

附图说明

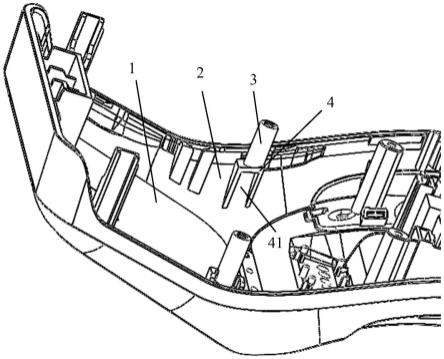

18.图1为本实用新型实施例提供的一种塑料壳体的结构示意图;

19.图2为本实用新型实施例提供的另一种塑料壳体的结构示意图;

20.图3为本实用新型实施例提供的一种塑料壳体的截面图。

21.图标:

22.1-底板;2-侧板;3-螺丝柱;4-支撑台;41-掏胶孔;42-支撑部;421-第一支撑板;422-第二支撑板。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.请参考图1和图2,本实用新型提供一种塑料壳体,包括底板1、侧板2以及螺丝柱3;

25.侧板2与底板1的边缘连接,且侧板2与底板1之间配合围成壳体内腔;

26.螺丝柱3通过支撑台4与壳体内腔临近侧板2的区域连接,支撑台4与侧板2连接,且支撑台4上具有与螺丝柱3内腔连通的掏胶孔41。

27.本实用新型实施例中提供的塑料壳体,包括底板1、侧板2以及螺丝柱3,侧板2与底板1的边缘连接,且侧板2与底板1之间配合围成壳体内腔,螺丝柱3通过支撑台4与壳体内腔临近侧板2的区域连接,支撑台4与侧板2连接,且支撑台4上具有与螺丝柱3内腔连通的掏胶孔41,即通过支撑台4给予螺丝柱3一定强度的支撑,在螺丝柱3的底部区域进行掏胶,在进行壳体制作时,可有效减少深腔支撑柱类结构出模包紧力,降低出模难度,能够极大的改善深腔结构极易拉模导致的出模不顺、产品变形或损坏,进而能够保证壳体的生产顺畅及良率。

28.上述实用新型实施例中,支撑台4远离底板1的一端与支撑台4临近的底板1的一端之间的距离可以为第一距离,螺丝柱3远离底板1的一端与支撑台4临近的底板1的一端之间的距离可以为第二距离,第一距离可以等于第二距离的1/2至1/3。也就是说,可以在常规的螺丝柱总深度的1/2至1/3的底端区域进行掏胶,能够降低出模难度,保证壳体的生产顺畅和良率。具体地,上述螺丝柱的掏胶长度位置需要选择合理,避免影响装配需求,在这里不做具体限制,可以根据实际情况而定。

29.在实际生产的过程中,在模具生产上述塑料壳体时,因螺丝柱的底端进行掏胶后,按照常规倒扣的方法无法出模,所以需要斜顶出模机构来辅助出模。合理设置斜顶机构的摆布位置和相关规格,保证本体强度的同时能有效的辅助侧向出模。

30.本实用新型实施例中,对螺丝柱底部进行掏胶设计可以适用于现有的长度超过10mm的深腔类支撑柱结构,例如现有的长度为21mm左右的常规螺丝柱,通过掏胶设计可以将长度减短至10mm内。

31.本实用新型实施例中,上述第二距离大于等于10mm,即螺丝柱3远离底板1的一端与支撑台4临近底板1的一端之间的距离可以大于等于10mm。

32.本实用新型实施例中,上述螺丝柱3的长度可以小于10mm,能够降低出模难度。

33.本实用新型实施例中,上述螺丝柱3的外径可以为3.7mm至3.9mm,螺丝柱3的内径为2mm至2.2mm,例如,螺丝柱3的外径可以为3.8mm,螺丝柱3的内径可以为2.1mm,螺丝柱3的外径和螺丝柱3的内径的尺寸可以在这里不做限制,根据实际情况而定。

34.本实用新型实施例中,如图2所示,上述掏胶孔41内可以具有用于支撑螺丝柱3的支撑部42,提高掏胶孔41处的结构强度。

35.具体地,如图3所示,上述支撑部42可以包括相交叉设置的第一支撑板421和第二支撑板422,能够良好的提供支撑强度。具体地,上述第一支撑板421和第二支撑板422之间可以相互垂直设置。

36.本实用新型实施例中,上述壳体内腔内可以具有多个上述具有掏胶设置的螺丝柱3。

37.具体地,上述多个螺丝柱3连接的支撑柱的掏胶孔41的结构不同,例如,一部分掏胶孔41内可以不具有支撑部42,而另一部分掏胶孔41内可以设置支撑部42;或者,多个螺丝柱3连接的支撑柱的掏胶孔41的结构也可以相同,在这里不做限制,根据实际情况而定。

38.本实用新型实施例中,上述塑料壳体一体成型。具体地,上述塑料壳体通过注塑工艺一体成型,对深腔的螺丝柱的底部进行掏胶处理,在出模时,能够降低出模难度,能够极大的改善深腔结构极易拉模导致的出模不顺、产品变形或损坏,进而能够保证壳体的生产顺畅及良率。

39.显然,本领域的技术人员可以对本实用新型实施例进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1