一种聚氨酯基体钣金加工成型模具的制作方法

1.本实用新型涉及成型模具技术领域,特别是一种聚氨酯基体钣金加工成型模具。

背景技术:

2.聚氨酯(pu),全名为聚氨基甲酸酯,是一种高分子化合物。1937年由奥托

·

拜耳等制出此物。聚氨酯有聚酯型和聚醚型二大类。他们可制成聚氨酯塑料(以泡沫塑料为主)、聚氨酯纤维(中国称为氨纶)、聚氨酯橡胶及弹性体块,广泛应用于各个行业领域中,在对氨酯基体钣金加工成型的过程中需要对放置模具成型后,再对其进行各项测试。

3.但在模具的使用过程中存在以下问题:

4.现有技术中使用模具对聚氨酯基体成型过程中,模具大多为整体结构,腔体底部的聚氨酯结构容易因与模具表面的贴合,脱模很是麻烦,不方便清理,且部分模具结构设计较为复杂操作很不方便,工作效率低下。

技术实现要素:

5.本实用新型的目的是:提供了一种聚氨酯基体钣金加工成型模具。本实用新型解决了现有技术中使用模具对聚氨酯基体成型过程中,模具大多为整体结构,腔体底部的聚氨酯结构容易因与模具表面的贴合,脱模很是麻烦,不方便清理,且部分模具结构设计较为复杂操作很不方便,工作效率低下的问题。

6.本实用新型的技术方案是:一种聚氨酯基体钣金加工成型模具,包括底座,底座上固定连接有支撑立板,支撑立板顶部固定连接有电机,电机输出端贯穿支撑立板固定连接有螺纹杆,螺纹杆端部通过轴承转动连接底座;螺纹杆杆身螺纹连接有滑块ⅰ,滑块ⅰ一侧与竖直设于支撑立板上的滑槽ⅰ滑动连接,滑块ⅰ另一侧与连接板连接,连接板表面开设有开口;连接板底部对应开口位置固定连接有壳体ⅰ,壳体ⅰ一侧面呈开放端面,开放端面上设有卡圈,壳体ⅰ顶部设有注料口;连接板底部还固定连接有固定板,固定板上连接有气缸,气缸端部固定连接有壳体ⅱ,壳体ⅱ经滑块ⅱ与位于连接板底部的滑槽ⅱ滑动连接,所述壳体ⅱ的一侧面呈开放端面,开放端面上设有凹槽,壳体ⅰ、ⅱ对合时卡圈与凹槽配合;壳体ⅰ、ⅱ对合位置下方设有冷却槽。

7.前述的聚氨酯基体钣金加工成型模具中,所述的冷却槽的一侧表面固定连接有温度计。

8.前述的聚氨酯基体钣金加工成型模具中,所述的所述冷却槽的一侧表面固定连接有排水管,所述排水管上设置有阀门。

9.前述的聚氨酯基体钣金加工成型模具中,所述注料口和热熔液管相连。

10.前述的聚氨酯基体钣金加工成型模具中,所述冷却槽的表面位于温度计的一侧设置有刻度。

11.前述的聚氨酯基体钣金加工成型模具中,所述底座的底部固定连接防滑垫,防滑垫的数量为四个。

12.本实用新型的优点是:与现有技术相比,本实用新型提供了一种聚氨酯基体钣金加工成型模具,具备以下有益效果:

13.该聚氨酯基体钣金加工成型模具,通过连接板的底部设置壳体ⅰ,启动气缸带动壳体ⅱ移动,利用壳体ⅱ表面的凹槽对应壳体ⅰ表面的卡圈卡紧契合密封,组成一个整体,方便脱模拆卸组合安装,通过注料口注入热熔的聚氨酯溶液,启动电机带动螺纹杆转动,通过螺纹杆、滑块ⅰ的运动带动连接板下移至冷却槽的内部,利用冷却槽内部的冷却液加快对模具内聚氨酯结构成型,同时利用热胀冷缩原理更加方便工作人员进行脱模工作,提高工作效率。

附图说明

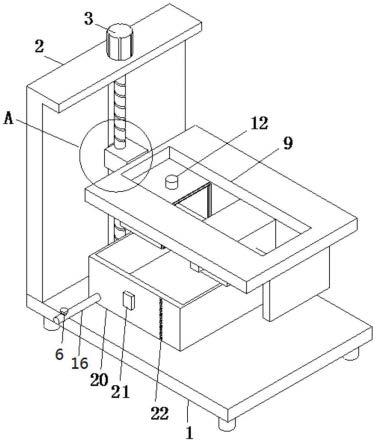

14.图1为本实用新型结构示意图;

15.图2为本实用新型加工成型模具侧视图;

16.图3为本实用新型加工成型模具仰视图;

17.图4为本实用新型图1中a区域放大图。

18.图中:1、底座;2、支撑立板;3、电机;4、螺纹杆;5、滑块ⅰ;6、阀门;7、滑槽ⅰ;8、连接板;9、开口;10、壳体ⅰ;11、卡圈;12、注料口;13、固定板;14、气缸;15、壳体ⅱ;16、排水管;17、滑块ⅱ;18、滑槽ⅱ;19、凹槽;20、冷却槽;21、温度计;22、刻度。

具体实施方式

19.下面结合附图和实施例对本实用新型作进一步的说明,但并不作为对本实用新型限制的依据。

20.实施例1。请参阅图1-4,一种聚氨酯基体钣金加工成型模具,包括底座1,底座1的顶部表面固定连接有支撑立板2,支撑立板2的顶部固定连接有电机3,电机3的输出端贯穿支撑立板2固定连接有螺纹杆4,螺纹杆4的端部通过轴承转动连接底座1;螺纹杆杆身螺纹连接有滑块ⅰ,滑块ⅰ一侧与竖直设于支撑立板上的滑槽ⅰ滑动连接,滑块ⅰ另一侧与连接板连接,连接板8的表面开设有开口9,连接板8的底部固定连接有壳体ⅰ10,壳体ⅰ10的一侧表面固定连接有卡圈11,壳体ⅰ10的顶部固定连接有注料口12,连接板8的底部固定连接有固定板13,固定板13的一侧固定连接有气缸14,气缸14的端部固定连接有壳体ⅱ15,壳体ⅱ经滑块ⅱ与位于连接板底部的滑槽ⅱ滑动连接,所述壳体ⅱ的一侧面呈开放端面,开放端面上设有凹槽,壳体ⅰ、ⅱ对合时卡圈与凹槽配合;冷却槽20的一侧表面固定连接有温度计21,冷却槽20的一侧表面固定连接有排水管16,排水管16上设置有阀门6。

21.本实施方案中,通过在连接板8的底部设置壳体ⅰ10,启动气缸14带动壳体ⅱ15移动,利用壳体ⅱ15表面的凹槽19对应壳体ⅰ10表面的卡圈11卡紧契合密封,组成一个整体,方便脱模拆卸组合安装,通过注料口12注入热熔的聚氨酯溶液,启动电机3带动螺纹杆4转动,通过螺纹杆4的表面连接滑块ⅰ5带动滑块ⅰ5一侧的连接板8下移,进而带动连接板8底部的模具移动至冷却槽20的内部,利用冷却槽20内部的冷却液加快对模具内聚氨酯结构成型,同时利用热胀冷缩原理更加方便工作人员进行脱模工作,提高工作效率。

22.本实施例中,通过滑槽ⅰ7的设置,对滑块ⅰ5进行限位移动的作用,提高结构稳定性。

23.具体的,壳体ⅰ10的顶部固定连接有注料口12,注料口12和热熔液管相连。

24.本实施例中,通过注料口12的设置,方便通过注料口12连接热熔液管将聚氨酯溶液注入模具中。

25.具体的,连接板8的底部开设有滑槽ⅱ18,滑槽ⅱ18的内部滑动连接滑块ⅱ17。

26.本实施例中,通过滑槽ⅱ18的设置,方便滑块ⅱ17在滑槽ⅱ18内部左右滑动,对壳体ⅱ15进行限位的作用。

27.具体的,冷却槽20的一侧表面固定连接有温度计21,冷却槽20的表面位于温度计21的一侧设置有刻度22。

28.本实施例中,通过温度计21的设置,对冷却槽20内的液体温度监测,通过刻度22的设置方便根据观察刻度22倒入适量的冷却液体。

29.具体的,底座1的底部固定连接防滑垫,防滑垫的数量为四个。

30.本实施例中,通过防滑垫的设置,方便对底座1支撑防滑的作用,防止位移。

31.本实用新型的工作原理及使用流程:当需使用时,通过启动气缸14带动壳体ⅱ15向左移动,通过壳体ⅱ15的表面开设凹槽19对应右侧壳体ⅰ10表面的卡圈11卡紧契合密封,进而组成一个模具整体,通过注料口12连接热熔液管,将热熔聚氨酯溶液注入模具内部塑形,通过启动电机3带动螺纹杆4转动,通过螺纹杆4的表面连接滑块ⅰ5带动滑块ⅰ5一侧的连接板8下移,进而带动连接板8底部的模具移动至冷却槽20的内部,利用冷却槽20内部的冷却液加快对模具内聚氨酯结构成型,通过冷却槽20的一侧连接温度计21,方便对冷却槽20内温度监测,通过刻度22设置,方便根据需要倒入适量冷却液,通过排水管16的设置,方便手动转动阀门6对冷却槽20内的液体排出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1