一种塑料薄膜散热装置的制作方法

1.本技术涉及塑料薄膜加工技术领域,具体而言,涉及一种塑料薄膜散热装置。

背景技术:

2.现有的塑料薄膜冷却大多是采用空心滚筒进行降温冷却,这种冷却方式不仅效率低,且冷却效果差,还不能对冷却好的塑料薄膜进行收卷,使得塑料薄膜生产效率降低,同时在冷却的过程中,有可能导致塑料薄膜起卷,降低了塑料薄膜后端加工的质量,存在一定缺陷,现在的水冷装置当内部的水温过高时,就需要更换水,大大降低了工作效率,提高了能源消耗,实用性大大降低。

3.对此,中国专利申请号为cn202020665130.8,公开了一种塑料薄膜生产散热装置,该方案主要通过内部的冷却辊将塑料薄膜放入到塑料薄膜散热室底部的水中,可以清洗掉塑料薄膜移动时产生的静电而吸附的灰尘,同时对塑料薄膜起到一个冷却的作用,长时间的对塑料薄膜进行冷却,可能会导致内部的水温过高,通过内部的温度控制器感测内部的温度变化,当温度过高时,内部的降温器开始运作,对内部的水进行降温,提高了塑料薄膜的冷却效果,大大降低了能源损耗,通过内部的多个转筒将塑料薄膜来回翻转,然后通过小型风扇对塑料薄膜进行风干处理和二次冷却处理,然后通过转辊带动风干后的塑料薄膜到达压平辊的内部,然后通过压平辊对塑料薄膜进行压平处理,方便塑料薄膜后端的处理,大大提高了塑料薄膜的质量。

4.但本技术发明人在实现本技术实施例中的技术方案的过程中,发现上述技术至少存在如下技术问题:

5.1.过水散热的方式,增加了过多的结构,增大了占地空间,不利于降低成本;

6.2.塑料薄膜在多个转棍之间缺乏支撑,被多个小型风扇吹拭时,会造成抖动和变形,对后续压平机构的要求较高。

技术实现要素:

7.为了弥补以上不足,本技术提供了一种塑料薄膜散热装置,旨在改善上述背景技术中提到的问题。

8.本技术提供了一种塑料薄膜散热装置,包括散热组件和压平组件。

9.所述散热组件包括有支架、鼓风件、滚筒和风罩,所述滚筒通过所述鼓风件与所述支架转动连接,所述风罩活动罩于所述滚筒外圆,所述风罩两端分别设置有离子风刀和吸尘件,所述滚筒和所述风罩之间滚动连接有塑料薄膜,所述压平组件包括有压辊和调节件,所述压辊与所述调节件活动连接,所述调节件设置在所述支架上,所述压辊将所述塑料薄膜抵紧在所述滚筒外圆。

10.进一步的,所述鼓风件包括有电机a和转轴,所述电机a与所述支架固定连接,所述转轴与所述支架转动连接,所述转轴与所述电机a的输出端轴连接。

11.进一步的,所述鼓风件还包括有涡扇,所述转轴两端分别固定连接有一个所述涡

扇,所述涡扇的叶尖与所述滚筒内壁固定连接。

12.进一步的,所述吸尘件包括有风管和风嘴,所述风管与所述支架固定连接,所述风嘴与所述风管固定连通,所述风嘴与所述风罩一端连通。

13.进一步的,所述散热组件还包括有引导辊,所述引导辊与所述支架转动连接。

14.进一步的,所述调节件设置有两个,每个所述调节件均包括有滑槽和滑块,所述滑槽与所述支架固定连接,所述滑块与所述滑槽滑动连接,所述压辊两端分别与两个所述滑块转动连接。

15.进一步的,所述调节件还包括有丝杆和电机b,所述丝杆与所述滑槽转动连接,所述丝杆贯穿螺接于所述滑块,所述电机b与所述滑槽固定连接,所述电机b的输出端与所述丝杆轴连接。

16.进一步的,所述压平组件还包括有收卷机构,所述收卷机构设置在所述支架上。

17.与现有技术相比,本技术的有益效果:散热组件利用滚筒内的鼓风件以及滚筒外的离子风刀对塑料薄膜进行降温和除静电,省去了过水散热结构,塑料薄膜贴合在滚筒外圆,避免了被风吹动导致的抖动和变形的情况,降低了对压平结构的要求,进一步简化了结构。

附图说明

18.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

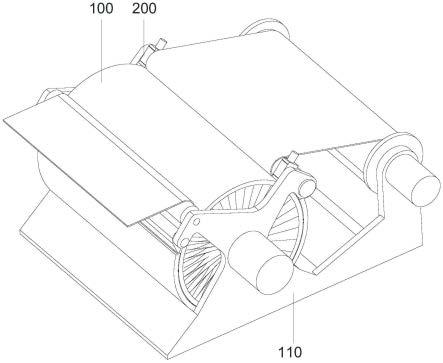

19.图1是本技术实施方式提供的塑料薄膜散热装置结构示意图;

20.图2为本技术实施方式提供的薄膜与引导辊、滚筒和压辊连接关系结构示意图;

21.图3为本技术实施方式提供的鼓风件与滚筒连接关系结构示意图;

22.图4为本技术实施方式提供的调节件与压辊连接关系结构示意图。

23.图中:100-散热组件;110-支架;120-滚筒;130-风罩;140-鼓风件;141-电机a;142-转轴;143-涡扇;150-离子风刀;160-吸尘件;161-风管;162-风嘴;170-塑料薄膜;180-引导辊;200-压平组件;210-压辊;220-调节件;221-滑槽;222-滑块;223-丝杆;224-电机b;230-收卷机构。

具体实施方式

24.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

25.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

26.请参阅图1,本技术提供一种塑料薄膜散热装置包括散热组件100和压平组件200。

27.其中,散热组件100利用滚筒120内的鼓风件140以及滚筒120外的离子风刀150对

塑料薄膜170进行降温和除静电,省去了过水散热结构,塑料薄膜170贴合在滚筒120外圆,避免了被风吹动导致的抖动和变形的情况,降低了对压平结构的要求,进一步简化了结构。

28.请参阅图1-4,散热组件100包括有支架110、鼓风件140、滚筒120和风罩130,滚筒120通过鼓风件140与支架110转动连接,风罩130活动罩于滚筒120外圆,风罩130两端分别设置有离子风刀150和吸尘件160,滚筒120和风罩130之间滚动连接有塑料薄膜170,压平组件200包括有压辊210和调节件220,压辊210与调节件220活动连接,调节件220设置在支架110上,压辊210将塑料薄膜170抵紧在滚筒120外圆。这里,滚筒120具有较大的直径,以增大塑料薄膜170与滚筒120的接触面积和减少塑料薄膜170的弯曲程度,离子风刀150向塑料薄膜170表面吹出离子风以除去塑料薄膜170表面的静电和灰尘以及降温,离子风沿着塑料薄膜170和风罩130之间的缝隙流动,一直到风罩130另一端被吸尘件160吸走,风罩130的设置提高了离子风与塑料薄膜170的接触面积,提高了降温、除静电和除尘效果,省去了过水散热结构,塑料薄膜170贴合在滚筒120外圆,避免了被风吹动导致的抖动和变形的情况,使得塑料薄膜170对压平工序的需求大大降低,塑料薄膜170在离开滚筒120时被压辊210挤压平整,通过调节件220来调节压辊210对塑料薄膜170的挤压力,以调节塑料薄膜170的压平效果,由于塑料薄膜170在经过滚筒120时,已经平整,因此只需一个压辊210的简单压平,简化了结构,鼓风件140驱动滚筒120旋转的同时,使得空气穿过滚筒120内,对滚筒120进行降温,滚筒120再吸收塑料薄膜170的温度,进一步提高降温效果,综上,散热组件100利用滚筒120内的鼓风件140以及滚筒120外的离子风刀150对塑料薄膜170进行降温和除静电,省去了过水散热结构,塑料薄膜170贴合在滚筒120外圆,避免了被风吹动导致的抖动和变形的情况,降低了对压平结构的要求,进一步简化了结构。

29.请参阅图1-3,鼓风件140包括有电机a141和转轴142,电机a141与支架110固定连接,转轴142与支架110转动连接,转轴142与电机a141的输出端轴连接。鼓风件140还包括有涡扇143,转轴142两端分别固定连接有一个涡扇143,涡扇143的叶尖与滚筒120内壁固定连接。这里,电机a141驱动转轴142旋转,通过两个涡扇143来带动滚筒120旋转,涡扇143起到支撑滚筒120和鼓风的作用,使得外部空气轴向穿过滚筒120,对滚筒120进行降温,由于塑料薄膜170大面积接触滚筒120,因此具有较好的降温效果与滚筒120外部的离子风刀150的降温、除静电和除尘配合,简化了过水降温结构。

30.请参阅图1-3,吸尘件160包括有风管161和风嘴162,风管161与支架110固定连接,风嘴162与风管161固定连通,风嘴162与风罩130一端连通。这里,离子风刀150吹出的离子风沿着塑料薄膜170和风罩130之间的缝隙流动,一直到风罩130另一端进入风嘴162内,通过风管161与外置的吸尘设备连通,风嘴162沿风管161轴向设置,将风罩130内的空气完全吸收。

31.请参阅图2-4,散热组件100还包括有引导辊180,引导辊180与支架110转动连接。这里,引导辊180将前序设置导出的塑料薄膜170引导进滚筒120,与压辊210一起,使得塑料薄膜170大面积的贴合滚筒120外圆,以提高散热效果。

32.请参阅图1-4,调节件220设置有两个,每个调节件220均包括有滑槽221和滑块222,滑槽221与支架110固定连接,滑块222与滑槽221滑动连接,压辊210两端分别与两个滑块222转动连接。调节件220还包括有丝杆223和电机b224,丝杆223与滑槽221转动连接,丝杆223贯穿螺接于滑块222,电机b224与滑槽221固定连接,电机b224的输出端与丝杆223轴

连接。这里,电机b224驱动丝杆223旋转,进而驱动滑块222在滑槽221内移动,以调节压辊210与滚筒120的间距,进而调节对塑料薄膜170的挤压效果,需要说明的是,塑料薄膜170在经过压辊210时,设置有第二个离子风刀150,对着压辊210上的塑料薄膜170吹拭除尘,与之前的离子风刀150配合,对塑料薄膜170的两面进行吹拭除尘,此第二个离子风刀150并未在附图中体现。

33.请参阅图1-2,压平组件200还包括有收卷机构230,收卷机构230设置在支架110上。这里,塑料薄膜170在被压辊210挤压后,进入到后序的收卷机构230中。

34.该塑料薄膜散热装置的工作原理:滚筒120具有较大的直径,以增大塑料薄膜170与滚筒120的接触面积和减少塑料薄膜170的弯曲程度,离子风刀150向塑料薄膜170表面吹出离子风以除去塑料薄膜170表面的静电和灰尘以及降温,离子风沿着塑料薄膜170和风罩130之间的缝隙流动,一直到风罩130另一端进入风嘴162内,通过风管161被外置的吸尘设备吸走,风罩130的设置提高了离子风与塑料薄膜170的接触面积,提高了降温、除静电和除尘效果,省去了过水散热结构,塑料薄膜170贴合在滚筒120外圆,避免了被风吹动导致的抖动和变形的情况,使得塑料薄膜170对压平工序的需求大大降低,塑料薄膜170在离开滚筒120时被压辊210挤压平整,通过电机b224驱动丝杆223旋转,进而驱动滑块222在滑槽221内移动,以调节压辊210与滚筒120的间距,进而调节对塑料薄膜170的挤压效果,由于塑料薄膜170在经过滚筒120时,已经平整,因此只需一个压辊210的简单压平,简化了结构,电机a141驱动旋转,两个涡扇143的旋转驱动滚筒120旋转同时使得空气穿过滚筒120内,对滚筒120进行降温,滚筒120再吸收塑料薄膜170的温度,进一步提高降温效果,综上,散热组件100利用滚筒120内的鼓风件140以及滚筒120外的离子风刀150对塑料薄膜170进行降温和除静电,省去了过水散热结构,塑料薄膜170贴合在滚筒120外圆,避免了被风吹动导致的抖动和变形的情况,降低了对压平结构的要求,进一步简化了结构。

35.需要说明的是,电机a141、涡扇143、离子风刀150、塑料薄膜170、引导辊180、压辊210、丝杆223、电机b224和收卷机构230具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

36.电机a141、离子风刀150、电机b224和收卷机构230的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

37.以上仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

38.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1