一种高效冷却防变形的模具的制作方法

1.本实用新型涉及模具技术领域,具体为一种高效冷却防变形的模具。

背景技术:

2.模具是指工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工,其根据生产方式和产品不同也可分为注塑模具、冲压模具等。

3.现有注塑模具在使用中,大部分模具本身结构只通过一面冷却对注塑内的模具材料进行冷却,这种单面冷却结构的冷却效果较为缓慢,影响整体的注塑加工效率,而长期的冷热变温也可能导致普通的金属材料模具出现变形等现象,影响正常生产使用,为此,我们提出一种高效冷却防变形的模具。

技术实现要素:

4.本实用新型的目的在于提供一种高效冷却防变形的模具,以解决上述背景技术中提出的现有注塑模具在使用中,大部分模具本身结构只通过一面冷却对注塑内的模具材料进行冷却,这种单面冷却结构的冷却效果较为缓慢,影响整体的注塑加工效率,而长期的冷热变温也可能导致普通的金属材料模具出现变形等现象,影响正常生产使用的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种高效冷却防变形的模具,包括主体安置机构、稳定贴合机构、模芯替换机构和双端冷却机构,所述主体安置机构的上方设置有稳定贴合机构,且主体安置机构的顶面中部设置有模芯替换机构,所述主体安置机构的内部设置有双端冷却机构,所述双端冷却机构包括循环管、循环通道、注塑管和通孔,且循环管的一端连接有循环通道,所述循环管的右侧设置有注塑管,且注塑管的一端连接有通孔。

6.进一步的,所述循环通道沿着主体安置机构、稳定贴合机构内部中端均匀分布,且循环通道、循环管设置有两组。

7.进一步的,所述主体安置机构包括注塑模板、贴合层、定位槽和导孔,且注塑模板的一侧外壁设置有贴合层,所述贴合层的顶面四周开设有定位槽,且贴合层的四周边缘分布有导孔。

8.进一步的,所述导孔沿着注塑模板、稳定贴合机构四周对称分布,且注塑模板与贴合层之间为固定连接。

9.进一步的,所述稳定贴合机构包括上模板、受压板、卡榫层和梯形桩,且上模板的顶面设置有受压板,所述上模板的底端设置有卡榫层,且卡榫层的四周边缘设置有梯形桩。

10.进一步的,所述梯形桩沿着卡榫层四周边缘均匀分布,且卡榫层、受压板与上模板之间为固定连接。

11.进一步的,所述模芯替换机构包括模芯板、模芯、注塑口和螺栓,且模芯板的中部

开设有模芯,所述模芯的中部等距开设有注塑口,且模芯板的四周边缘分布有螺栓。

12.进一步的,所述模芯板通过螺栓与主体安置机构构成螺纹结构,且注塑口沿着模芯底端中部等距分布。

13.与现有技术相比,本实用新型的有益效果是:该高效冷却防变形的模具,此模具上下对称的注塑模板及上模板内部均分布铺设有循环通道结构,可让后冷却液通过循环管进入,与循环通道完成循环冷却过程,在注塑模压生产过程中,通过内部同样开设有循环通道的上模板及注塑模板贴合形成模腔,且对模腔内的注塑完成产品两侧同时进行双面贴合冷却,通过从模腔内所注塑产品的两侧位置,对注塑产品进行双面同步冷却,去除传统模具单面贴合冷却的弊端,从而达到快速冷却降温的目的,而注塑管则设置于注塑模板中部,其中部开设的三组通孔则与注塑管保持连通状态,以此在不影响循环冷却的前提下完成注塑过程。

14.此注塑模板通过顶面采用铬金属材质的贴合层作为注塑接触面,可有效提升注塑提合过程中的结构稳定,配合中部开设的矩形定位槽和四周的导孔,在主体模具导桩结构下,能够让其顶面与上模板底面稳定接触,从而完成稳定的注塑过程。

15.此上模板的顶端设置有受压板,可在整体模具运行中通过受压板受力挤压,与注塑模板完成贴合形成模腔,而上模板底端设置的卡榫层四周则采用梯形桩设计,可在上模板与注塑模板贴合过程中进行卡合稳定,其梯形桩特有的两侧倾斜设计,也可对模板之间的贴合偏移过程起到一定的位置修复作用,从而提升贴合过程中的吻合度,增加注塑稳定。

16.此模芯板整体同样采用铬金属制作,可让此模具在冷热快速变化的生产环境过程中,减少长期使用而导致的变形,其模芯板中部开设的注塑口则与通孔卡合连通,方便注塑材料进入,使用者也可以通过模芯板四周开设的螺栓进行替换,让模具的维护检修作业更便捷。

附图说明

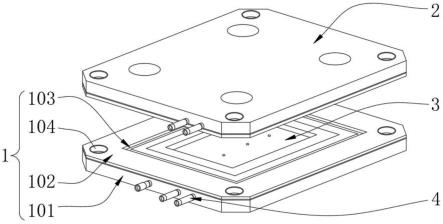

17.图1为本实用新型立体结构示意图;

18.图2为本实用新型稳定贴合机构侧视结构示意图;

19.图3为本实用新型模芯替换机构侧视内部结构示意图;

20.图4为本实用新型双端冷却机构俯视内部结构示意图。

21.图中:1、主体安置机构;101、注塑模板;102、贴合层;103、定位槽;104、导孔;2、稳定贴合机构;201、上模板;202、受压板;203、卡榫层;204、梯形桩;3、模芯替换机构;301、模芯板;302、模芯;303、注塑口;304、螺栓。

具体实施方式

22.如图1所示,一种高效冷却防变形的模具,包括:主体安置机构1;主体安置机构1的上方设置有稳定贴合机构2,且主体安置机构1的顶面中部设置有模芯替换机构3,主体安置机构1的内部设置有双端冷却机构4,主体安置机构1包括注塑模板101、贴合层102、定位槽103和导孔104,且注塑模板101的一侧外壁设置有贴合层102,贴合层102的顶面四周开设有定位槽103,且贴合层102的四周边缘分布有导孔104,导孔104沿着注塑模板101、稳定贴合机构2四周对称分布,且注塑模板101与贴合层102之间为固定连接,此注塑模板101通过顶

面采用铬金属材质的贴合层102作为注塑接触面,可有效提升注塑提合过程中的结构稳定,配合中部开设的矩形定位槽103和四周的导孔104,在主体模具导桩结构下,能够让其顶面与上模板201底面稳定接触,从而完成稳定的注塑过程。

23.如图2所示,一种高效冷却防变形的模具,稳定贴合机构2包括上模板201、受压板202、卡榫层203和梯形桩204,且上模板201的顶面设置有受压板202,上模板201的底端设置有卡榫层203,且卡榫层203的四周边缘设置有梯形桩204,梯形桩204沿着卡榫层203四周边缘均匀分布,且卡榫层203、受压板202与上模板201之间为固定连接,此上模板201的顶端设置有受压板202,可在整体模具运行中通过受压板202受力挤压,与注塑模板101完成贴合形成模腔,而上模板201底端设置的卡榫层203四周则采用梯形桩204设计,可在上模板201与注塑模板101贴合过程中进行卡合稳定,其梯形桩204特有的两侧倾斜设计,也可对模板之间的贴合偏移过程起到一定的位置修复作用,从而提升贴合过程中的吻合度,增加注塑稳定。

24.如图3所示,一种高效冷却防变形的模具,模芯替换机构3包括模芯板301、模芯302、注塑口303和螺栓304,且模芯板301的中部开设有模芯302,模芯302的中部等距开设有注塑口303,且模芯板301的四周边缘分布有螺栓304,模芯板301通过螺栓304与主体安置机构1构成螺纹结构,且注塑口303沿着模芯302底端中部等距分布,此模芯板301整体同样采用铬金属制作,可让此模具在冷热快速变化的生产环境过程中,减少长期使用而导致的变形,其模芯板301中部开设的注塑口303则与通孔404卡合连通,方便注塑材料进入,使用者也可以通过模芯板301四周开设的螺栓304进行替换,让模具的维护检修作业更便捷。

25.如图4所示,一种高效冷却防变形的模具,双端冷却机构4包括循环管401、循环通道402、注塑管403和通孔404,且循环管401的一端连接有循环通道402,循环管401的右侧设置有注塑管403,且注塑管403的一端连接有通孔404,循环通道402沿着主体安置机构1、稳定贴合机构2内部中端均匀分布,且循环通道402、循环管401设置有两组,此模具上下对称的注塑模板101及上模板201内部均分布铺设有循环通道402结构,可让后冷却液通过循环管401进入,与循环通道402完成循环冷却过程,在注塑模压生产过程中,通过内部同样开设有循环通道402的上模板201及注塑模板101贴合形成模腔,且对模腔内的注塑完成产品两侧同时进行双面贴合冷却,通过从模腔内所注塑产品的两侧位置,对注塑产品进行双面同步冷却,去除传统模具单面贴合冷却的弊端,从而达到快速冷却降温的目的,而注塑管403则设置于注塑模板101中部,其中部开设的三组通孔404则与注塑管403保持连通状态,以此在不影响循环冷却的前提下完成注塑过程。

26.综上,该高效冷却防变形的模具在使用时,首先此注塑模板101通过顶面采用铬金属材质的贴合层102作为注塑接触面,可有效提升注塑提合过程中的结构稳定,配合中部开设的矩形定位槽103和四周的导孔104,在主体模具导桩结构下,能够让其顶面与上模板201底面稳定接触,从而完成稳定的注塑过程,此上模板201的顶端设置有受压板202,可在整体模具运行中通过受压板202受力挤压,与注塑模板101完成贴合形成模腔,而上模板201底端设置的卡榫层203四周则采用梯形桩204设计,可在上模板201与注塑模板101贴合过程中进行卡合稳定,其梯形桩204特有的两侧倾斜设计,也可对模板之间的贴合偏移过程起到一定的位置修复作用,从而提升贴合过程中的吻合度,增加注塑稳定,此模芯板301整体同样采用铬金属制作,可让此模具在冷热快速变化的生产环境过程中,减少长期使用而导致的变

形,其模芯板301中部开设的注塑口303则与通孔404卡合连通,方便注塑材料进入,使用者也可以通过模芯板301四周开设的螺栓304进行替换,让模具的维护检修作业更便捷,此模具上下对称的注塑模板101及上模板201内部均分布铺设有循环通道402结构,可让后冷却液通过循环管401进入,与循环通道402完成循环冷却过程,在注塑模压生产过程中,通过内部同样开设有循环通道402的上模板201及注塑模板101贴合形成模腔,且对模腔内的注塑完成产品两侧同时进行双面贴合冷却,通过从模腔内所注塑产品的两侧位置,对注塑产品进行双面同步冷却,去除传统模具单面贴合冷却的弊端,从而达到快速冷却降温的目的,而注塑管403则设置于注塑模板101中部,其中部开设的三组通孔404则与注塑管403保持连通状态,以此在不影响循环冷却的前提下完成注塑过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1