一种用于碳纤维生产的预浸料压合含浸装置的制作方法

1.本实用新型涉及到碳纤维预浸料技术领域,特别涉及一种用于碳纤维生产的预浸料压合含浸装置。

背景技术:

2.预浸料是制造复合材料及其制件的中间材料,构成了复合材料的基本单元,其质量的均匀性和稳定性,是保证复合材料及其制件质量和可靠性的重要环节。树脂基复合材料rmc的高比强度和比刚度,可设计性能好,能有效减轻航天器的结构质量,是当今宇航材料的发展重点,正逐渐取代传统的金属材料。近年来,卫星、飞船等空间飞行器上碳纤维复合材料的使用量逐年增加,尤其是碳纤维预浸料复合材料已广泛应用于卫星的中心承力筒、基板、连接架等主体结构中,满足了航天器的多项功能性需求。

3.碳纤维预浸料制作需要准备所需宽度及含量的碳纤维丝束,均匀平铺在纤维架子上,同时将加热后的树脂均匀涂抹在上下离型纸上,再将铺好的碳纤维丝束和涂抹了树脂的离型纸放入压合含浸装置中,借助上下轧辊之间的压力将上下两层离型纸中间的碳纤维丝束均匀地浸润上树脂,然后再将浸润了树脂的碳纤维材料经过冷却定型,再经过切边卷取可成为成品碳纤维预浸料布。在预浸料的生产过程中,要控制好压合树脂胶膜和增强材料的压力,压力合适才能保证基体材料和增强材料协同作用。压合不充分,不能使纤维增强材料充分地含浸树脂,影响成品品质。为了适应不同厚度预浸料的生产,避免出现压合过度或压合不充分的问题,现有压合含浸装置普遍采用丝杆升降机调整上下辊组间隙,不能精准调整产品所需要厚度,这就需要能够精确调节上下压辊之间间隙的压合含浸机构,从而满足不同厚度的预浸料的压合。

技术实现要素:

4.针对上述背景技术中存在的问题,本实用新型提出了一种用于碳纤维生产的预浸料压合含浸装置。其可以实现辊缝大小的调节,用以满足不同厚度的预浸料的压合含浸。

5.为了实现上述目的,本实用新型所采取的技术方案为:

6.一种用于碳纤维生产的预浸料压合含浸装置,包括底部框架,所述底部框架上设有至少一组压合结构;

7.所述压合结构主要由机架、轧辊组、辊缝调节结构和传动组构成;所述机架为矩形框架,同一压合结构的两个机架并立均固定于底部框架上;同一轧辊组的上轧辊两端上轧辊轴承座和下轧辊两端下轧辊轴承座均固定于对应侧的机架内,且上轧辊两端的上轧辊轴承座可在机架内升降移动;

8.两个机架通过设于顶端的连接杆固定;所述辊缝调节结构位于同侧的上轧辊轴承座和下轧辊轴承座之间;所述辊缝调节结构包括伺服电机、滚珠丝杠、锲铁、上锲铁和锲铁垫板;所述上锲铁和锲铁垫板分别连接于上轧辊轴承座的底面和下轧辊轴承座的顶面,所述锲铁位于上锲铁和锲铁垫板之间,且锲铁与滚珠丝杠螺纹连接;所述锲铁的顶面和上锲

铁的底面均为斜面,且两者的斜面以关于中心对称的方式紧贴,伺服电机驱动滚珠丝杠旋转,进一步使锲铁在上锲铁和锲铁垫板之间移动实现两辊间隙调整;

9.传动组的两个输出轴分别通过万向接轴连接上轧辊和下轧辊的输入端。

10.进一步的,所述压合结构设有三组,三组压合结构的辊缝正对。

11.进一步的,所述机架的顶部固设有液压缸,液压缸的活动端穿过机架的顶框与上轧辊轴承座固定连接。

12.本实用新型采取上述技术方案所产生的有益效果在于:

13.本实用新型的上轧辊在液压缸的作用下升降与固定的下轧辊之间实现对预浸料的压合作用,上轧辊和下轧辊之间的在线辊缝调节机构在伺服电机的驱动下可以实现辊缝大小的调节,用以满足不同厚度的预浸料的压合含浸。

附图说明

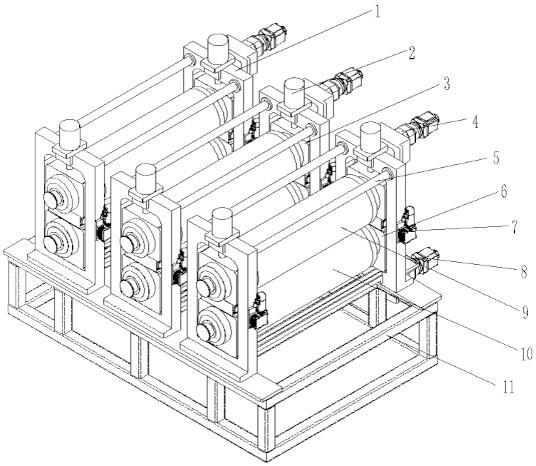

14.图1是本实用新型预浸料压合含浸装置的结构示意图。

15.图2是图1中辊缝调节结构的示意图。

16.图3是图2的原理结构示意图。

17.图中,1、机架,2、液压缸,3、上轧辊轴承座,4、上传动机构,5、连接杆,6、下轧辊轴承座,7、辊缝调节结构,8、下传动机构,9、上轧辊,10、下轧辊,11、底部框架,7-1、伺服电机,7-2、滚珠丝杠,7-3锲铁,7-4、上锲铁,7-5、锲铁垫板。

具体实施方式

18.下面,结合附图和具体实施方式对本实用新型做进一步的说明。

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.一种用于碳纤维生产的预浸料压合含浸装置,包括底部框架11,所述底部框架11上设有至少一组压合结构;

21.所述压合结构主要由机架1、轧辊组、辊缝调节结构7和传动组构成;所述机架1为矩形框架,同一压合结构的两个机架1并立且均固定于底部框架11上;同一轧辊组的上轧辊9两端上轧辊轴承座3和下轧辊10两端下轧辊轴承座6均固定于对应侧的机架1内,且上轧辊9两端的上轧辊轴承座3可在机架1内升降移动;

22.两个机架1通过设于顶端的连接杆5固定;所述辊缝调节结构7位于同侧的上轧辊轴承座3和下轧辊轴承座6之间;所述辊缝调节结构7包括伺服电机7-1、滚珠丝杠7-2、锲铁7-3、上锲铁7-4和锲铁垫板7-5;所述上锲铁7-4和锲铁垫板7-5分别连接于上轧辊轴承座3和下轧辊轴承座6,所述锲铁7-3位于上锲铁7-4和锲铁垫板7-5之间,且锲铁7-3与滚珠丝杠7-2螺纹连接;所述锲铁的顶面和上锲铁的底面均为斜面,且两者的斜面以关于中心对称的方式紧贴,伺服电机7-1驱动滚珠丝杠7-2旋转,进一步使锲铁在上锲铁7-4和锲铁垫板7-5之间移动实现两辊间隙调整;

23.传动组的两个输出轴分别通过万向接轴连接上轧辊9和下轧辊10的输入端。

24.进一步的,所述压合结构设有三组,三组压合结构的辊缝正对;

25.进一步的,所述机架1的顶部固设有液压缸2,液压缸2的活动端穿过机架1的顶框与上轧辊轴承座3固定连接。

26.下面为一更具体的实施例:

27.参照图1和图2,在本实施例中,其中液压缸2、上轧辊轴承座3、上传动机构4和上轧辊9组成电机驱动的上轧辊机构;

28.下轧辊轴承座6、下传动机构8和下轧辊10组成电机驱动的下轧辊机构,辊缝调节结构7位于上轧辊轴承座3与下轧辊轴承座6之间,所述液压缸2固定在机架1顶部,所述上轧辊机构在液压缸2的作用下升降,所述下轧辊机构通过下轧辊轴承座6放置于机架1内侧底部,所述机架1固定于底部框架11上。

29.辊缝调节结构7包括伺服电机7-1、滚珠丝杠7-2、锲铁7-3、上锲铁7-4和锲铁垫板7-5;所述上锲铁7-4和锲铁垫板7-5分别连接于上轧辊轴承座3的底面和下轧辊轴承座6的顶面,所述锲铁7-3位于上锲铁7-4和锲铁垫板7-5之间,且锲铁7-3与滚珠丝杠7-2螺纹连接;锲铁7-3的顶面和上锲铁7-4的底面均为斜面,且两者斜面以关于中心对称的方式紧贴,伺服电机7-1驱动滚珠丝杠7-2旋转,进一步使锲铁7-3在上锲铁7-4和锲铁垫板7-5之间移动实现两辊间隙调整。在本实施例中,伺服电机7-1驱动滚珠丝杠7-2旋转时,滚珠丝杠7-2带动锲铁7-3横向运动,锲铁7-3的顶面和上锲铁7-4的底面两个斜面发生相对滑动,起到上轧辊轴承座3和下轧辊轴承座6的远离或紧贴的作用。锲铁7-3约束于锲铁垫板7-5的上表面,并可在锲铁垫板7-5上表面横向移动。具体参照图3,锲铁7-3向左运动时,上轧辊轴承座3和下轧辊轴承座6的间距增加,锲铁7-3向右运动时,上轧辊轴承座3和下轧辊轴承座6的间距减小。

30.所述上轧辊9和下轧辊10分别在电机的驱动下旋转,实现预浸料的连续生产,所述辊缝调节结构7在伺服电机7-1的驱动下实现上轧辊9和下轧辊10之间的缝隙调节,满足不同厚度预浸料的生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1