一种机械加工用自动脱模装置的制作方法

1.本实用新型涉及机械加工领域,尤其涉及一种机械加工用自动脱模装置。

背景技术:

2.机械加工是指通过一种机械设备对工件的外形尺寸或性能进行改变的过程,按加工方式上的差别,机械加工可分为切削加工和压力加工,在机械加工过程中,会使用到注塑模具。

3.在机械加工时,为了提高加工效率,需要使用自动脱模装置,方便快速取出成型工件,现有的自动脱模装置,能够自动将上模具和下模具快速分离,成型工件还会紧贴下模具表面,降低了成型工件的脱模效率。

4.因此,有必要提供一种新的机械加工用自动脱模装置解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种机械加工用自动脱模装置。

6.本实用新型提供的机械加工用自动脱模装置包括:加工壳,加工壳表面固定安装有下模具;上模具,上模具设置在下模具顶部;第二电动推杆,第二电动推杆固定连接在加工壳表面,分离装置,分离装置安装在下模具内部;夹持装置,夹持装置固定连接在第二电动推杆底端;连接机构,连接机构对称安装在加工壳表面,通过连接机构,将下模具和加工壳快速连接,将上模具放置在下模具顶部,将注塑液从上模具顶部注入,待工件冷却后,启动第二电动推杆,第二电动推杆控制夹持装置向下移动,将上模具向上提起,分离装置收回下模具内部,保证工件快速脱模。

7.优选的,上模具顶部对称固定连接有连接座,在夹持装置靠近上模具,夹持装置进入连接座内壁,夹持装置稳定夹持连接座,将夹持装置和上模具固定夹持,增加了上模具的实用性。

8.优选的,下模具顶部对称开设有定位槽,上模具底部对称固定连接有定位块,且定位槽和定位块滑动连接,将上模具靠近下模具,定位块对准定位槽,上模具放置在下模具顶部,定位块进入定位槽内部,将上模具定位放置在下模具顶部。

9.优选的,下模具表面对称开设有矩形孔,将下模具靠近加工壳,分离装置收紧穿过矩形孔后张开,将加工壳和下模具快速连接,配合连接机构,将加工壳和下模具快速组装。

10.优选的,分离装置包括分离槽、限位板、固定杆、成型板、滑槽和第一电动推杆,下模具内部开设有分离槽,分离槽内部设置有限位板,分离槽内壁对称固定连接哟u固定杆,且限位板和固定杆固定连接,分离槽内部滑动安装有成型板,分离槽内壁对称开设有滑槽,且成型板和滑槽滑动连接,分离槽内壁固定连接有第一电动推杆,且滑槽和第一电动推杆固定连接,待工件冷却成型后,启动第一电动推杆,将成型板收入分离槽内部,成型板沿着滑槽内壁滑动,限位板将冷却后的工件和成型板分离,提高了工件的取出速度。

11.优选的,夹持装置包括夹持壳、夹持槽、驱动电机、双向丝杆、主动齿轮、从动齿轮、

夹持板和圆形块,第二电动推杆底端固定连接有夹持壳,夹持壳内部开设有夹持槽,夹持槽内部安装有驱动电机,夹持槽内壁转动连接有双向丝杆,驱动电机输出轴固定连接有主动齿轮,双向丝杆表面固定连接有从动齿轮,且主动齿轮和从动齿轮啮合连接,双向丝杆表面对称啮合连接有夹持板,且夹持板和夹持槽内壁滑动连接,夹持板表面固定连接有圆形块,夹持装置靠近上模具,启动驱动电机,驱动电机输出轴带动主动齿轮转动,主动齿轮连动从动齿轮,带动双向丝杆转动,将夹持板相互靠近,圆形块进入连接座内部,将上模具位定夹持,配合第二电动推杆,将上模具和下模具快速分离。

12.优选的,连接机构包括连接壳、受压槽、挤压块和复位弹簧,加工壳表面对称固定连接有连接壳,连接壳表面对称开设有受压槽,受压槽内壁滑动连接有挤压块,受压槽内壁固定连接有复位弹簧,且挤压块和复位弹簧固定连接,将下模具靠近加工壳,连接壳穿过矩形孔,挤压块受到矩形孔内壁挤压,进入受压槽内部,复位弹簧收紧后张开,将加工壳和下模具快速连接,手指按压挤压块,将挤压块送入受压槽内部,复位弹簧收紧,方便加工壳和下模具分离。

13.优选的,挤压块边缘开设有圆角,在手指按压挤压块时,手指不会由于挤压块边缘位置过于锋利划伤手指表面,提高了挤压块的安全性。

14.与相关技术相比较,本实用新型提供的机械加工用自动脱模装置具有如下有益效果:

15.1、本实用新型提供一种机械加工用自动脱模装置,通过安装分离装置、夹持装置和连接机构,方便将下模具和上模具快速分离,取出成型工件,同时,能够将加工壳和下模具快速组装。

16.2、本实用新型提供一种机械加工用自动脱模装置,通过上模具顶部对称固定连接有连接座,在夹持装置靠近上模具,夹持装置进入连接座内壁,夹持装置稳定夹持连接座,将夹持装置和上模具固定夹持,增加了上模具的实用性。

17.3、本实用新型提供一种机械加工用自动脱模装置,通过下模具表面对称开设有矩形孔,将下模具靠近加工壳,分离装置收紧穿过矩形孔后张开,将加工壳和下模具快速连接,配合连接机构,将加工壳和下模具快速组装。

附图说明

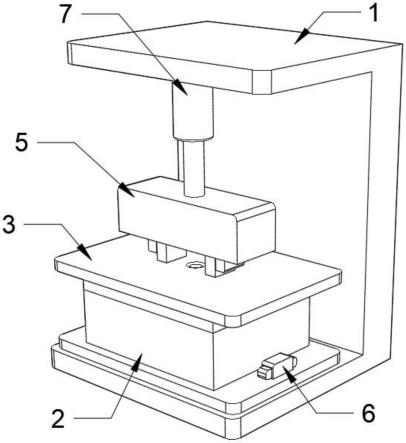

18.图1为本实用新型提供的机械加工用自动脱模装置的一种较佳实施例的结构示意图;

19.图2为图1所示的拆分的结构示意图;

20.图3为图1所示的分离装置的结构示意图;

21.图4为图1所示的夹持装置的结构示意图;

22.图5为图1所示的连接机构的结构示意图。

23.图中标号:1、加工壳;2、下模具;3、上模具;4、分离装置;41、分离槽;42、限位板;43、固定杆;44、成型板;45、滑槽;46、第一电动推杆;5、夹持装置;51、夹持壳;52、夹持槽;53、驱动电机;54、双向丝杆;55、主动齿轮;56、从动齿轮;57、夹持板;58、圆形块;6、连接机构;61、连接壳;62、受压槽;63、挤压块;64、复位弹簧;7、第二电动推杆;8、连接座;9、定位槽;10、定位块;11、矩形孔。

具体实施方式

24.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

25.以下结合具体实施例对本实用新型的具体实现进行详细描述。

26.请参阅图1和图2,本实用新型实施例提供的一种机械加工用自动脱模装置,机械加工用自动脱模装置包括:加工壳1,加工壳1表面固定安装有下模具2;上模具3,上模具3设置在下模具2顶部;第二电动推杆7,第二电动推杆7固定连接在加工壳1表面,分离装置4,分离装置4安装在下模具2内部;夹持装置5,夹持装置5固定连接在第二电动推杆7底端;连接机构6,连接机构6对称安装在加工壳1表面,通过连接机构6,将下模具2和加工壳1快速连接,将上模具3放置在下模具2顶部,将注塑液从上模具3顶部注入,待工件冷却后,启动第二电动推杆7,第二电动推杆7控制夹持装置5向下移动,将上模具3向上提起,分离装置4收回下模具2内部,保证工件快速脱模。

27.在本实用新型的实施例中,请参阅图2,上模具3顶部对称固定连接有连接座8,在夹持装置5靠近上模具3,夹持装置5进入连接座8内壁,夹持装置5稳定夹持连接座8,将夹持装置5和上模具3固定夹持,增加了上模具3的实用性。

28.在本实用新型的实施例中,请参阅图2,下模具2顶部对称开设有定位槽9,上模具3底部对称固定连接有定位块10,且定位槽9和定位块10滑动连接,将上模具3靠近下模具2,定位块10对准定位槽9,上模具3放置在下模具2顶部,定位块10进入定位槽9内部,将上模具3定位放置在下模具2顶部。

29.在本实用新型的实施例中,请参阅图2,下模具2表面对称开设有矩形孔11,将下模具2靠近加工壳1,分离装置4收紧穿过矩形孔11后张开,将加工壳1和下模具2快速连接,配合连接机构6,将加工壳1和下模具2快速组装。

30.在本实用新型的实施例中,请参阅图2和图3,分离装置4包括分离槽41、限位板42、固定杆43、成型板44、滑槽45和第一电动推杆46,下模具2内部开设有分离槽41,分离槽41内部设置有限位板42,分离槽41内壁对称固定连接哟u固定杆43,且限位板42和固定杆43固定连接,分离槽41内部滑动安装有成型板44,分离槽41内壁对称开设有滑槽45,且成型板44和滑槽45滑动连接,分离槽41内壁固定连接有第一电动推杆46,且滑槽45和第一电动推杆46固定连接,待工件冷却成型后,启动第一电动推杆46,将成型板44收入分离槽41内部,成型板44沿着滑槽45内壁滑动,限位板42将冷却后的工件和成型板44分离,提高了工件的取出速度。

31.在本实用新型的实施例中,请参阅图2和图4,夹持装置5包括夹持壳51、夹持槽52、驱动电机53、双向丝杆54、主动齿轮55、从动齿轮56、夹持板57和圆形块58,第二电动推杆7底端固定连接有夹持壳51,夹持壳51内部开设有夹持槽52,夹持槽52内部安装有驱动电机53,夹持槽52内壁转动连接有双向丝杆54,驱动电机53输出轴固定连接有主动齿轮55,双向丝杆54表面固定连接有从动齿轮56,且主动齿轮55和从动齿轮56啮合连接,双向丝杆54表面对称啮合连接有夹持板57,且夹持板57和夹持槽52内壁滑动连接,夹持板57表面固定连接有圆形块58,夹持装置5靠近上模具3,启动驱动电机53,驱动电机53输出轴带动主动齿轮55转动,主动齿轮55连动从动齿轮56,带动双向丝杆54转动,将夹持板57相互靠近,圆形块

58进入连接座8内部,将上模具3位定夹持,配合第二电动推杆7,将上模具3和下模具2快速分离。

32.在本实用新型的实施例中,请参阅图2和图5,连接机构6包括连接壳61、受压槽62、挤压块63和复位弹簧64,加工壳1表面对称固定连接有连接壳61,连接壳61表面对称开设有受压槽62,受压槽62内壁滑动连接有挤压块63,受压槽62内壁固定连接有复位弹簧64,且挤压块63和复位弹簧64固定连接,将下模具2靠近加工壳1,连接壳61穿过矩形孔11,挤压块63受到矩形孔11内壁挤压,进入受压槽62内部,复位弹簧64收紧后张开,将加工壳1和下模具2快速连接,手指按压挤压块63,将挤压块63送入受压槽62内部,复位弹簧64收紧,方便加工壳1和下模具2分离。

33.在本实用新型的实施例中,请参阅图5,挤压块63边缘开设有圆角,在手指按压挤压块63时,手指不会由于挤压块63边缘位置过于锋利划伤手指表面,提高了挤压块63的安全性。

34.本实用新型提供的机械加工用自动脱模装置的工作原理如下:通过连接机构6,将下模具2和加工壳1快速连接,将下模具2靠近加工壳1,连接壳61穿过矩形孔11,挤压块63受到矩形孔11内壁挤压,进入受压槽62内部,复位弹簧64收紧后张开,将加工壳1和下模具2快速连接,手指按压挤压块63,将挤压块63送入受压槽62内部,复位弹簧64收紧,方便加工壳1和下模具2分离,将上模具3放置在下模具2顶部,将注塑液从上模具3顶部注入,待工件冷却后,启动第二电动推杆7,第二电动推杆7控制夹持装置5向下移动,将上模具3向上提起,夹持装置5靠近上模具3,启动驱动电机53,驱动电机53输出轴带动主动齿轮55转动,主动齿轮55连动从动齿轮56,带动双向丝杆54转动,将夹持板57相互靠近,圆形块58进入连接座8内部,将上模具3位定夹持,配合第二电动推杆7,将上模具3和下模具2快速分离,分离装置4收回下模具2内部,保证工件快速脱模,待工件冷却成型后,启动第一电动推杆46,将成型板44收入分离槽41内部,成型板44沿着滑槽45内壁滑动,限位板42将冷却后的工件和成型板44分离,提高了工件的取出速度。

35.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1