一种LED灯罩生产用模具的制作方法

一种led灯罩生产用模具

技术领域

1.本技术涉及灯罩的技术领域,更具体地的说,涉及一种led灯罩生产用模具。

背景技术:

2.led灯罩是led灯具配件的一种,通过led灯罩可以将光线聚集,使光线更集中更柔和,避免led灯光直射刺眼,led灯罩在进行生产制造时,通常会使用到注塑模具,通过注塑模具完成led灯罩的生产,而注塑模具在led灯罩成形后,存在脱模不便的情况。

3.现有专利申请号cn202022014469.4提供了一种led灯罩生产用挤塑模具,该模具通过滑杆的设置,使得整体装置具有很好的脱膜效果,上部模具带动连接杆向下移动,连接杆通过安装杆带动安装板向下移动,安装板通过活动支杆带动移动套在滑杆的表面进行移动,移动套对复位弹簧进行移动,安装板通过推杆带动推块向下移动,使得推块与注塑槽内部的下端相贴合,当注塑完成后,上部模具向上移动,移动套在复位弹簧的作用下恢复原位,移动套通过活动支杆带动安装板向上移动,安装板带动推杆和推块向上移动,从而将成型的灯罩推出注塑槽的内部,便于灯罩的脱模。

4.但是,该模具仍存在一定的缺陷,该模具使用的结构较为复杂,存在制造不方便和制造成本高的问题。基于上述问题,我们提供一种led灯罩生产用模具。

技术实现要素:

5.为了解决上述背景技术中提出的问题,本技术提供一种led灯罩生产用模具。

6.本技术提供的一种led灯罩生产用模具采用如下的技术方案:

7.一种led灯罩生产用模具,包括上模具与下模具,所述上模具的底部开设有模腔,所述下模具的顶部装配有凸模,所述下模具顶部相对于凸模的位置开设有多个导槽,且各所述导槽的内部均滑动连接有顶杆,所述顶杆与导槽之间设置有弹簧,所述上模具的底部固接有多个推杆,且所述下模具顶部相对于各个推杆的位置均开设有导孔,各所述推杆均可插接至对应的导孔内,所述顶杆的中部固接有推条,且所述推条的侧端延伸至导孔的内部,所述导槽的内侧壁开设有用于推条滑动的滑槽。

8.通过采用上述技术方案,从而可自动对成形灯罩进行脱模处理,而且该结构简单,制造方便。

9.优选的,所述弹簧的底端固接在导槽的内侧壁上,所述弹簧的另一端固接在顶杆的底端上。

10.通过采用上述技术方案,在弹簧进行上下伸缩时,可保证弹簧与顶杆之间的稳固性。

11.优选的,所述导槽与导孔以及推杆均为环形阵列布置,且所述导槽与导孔以及推杆的数量均为四个。

12.通过采用上述技术方案,此设计可保证顶杆推动灯罩进行脱模的一致性,即保证灯罩受力均匀。

13.优选的,所述滑槽的直径小于导槽的直径。

14.通过采用上述技术方案,可降低弹簧在导槽内出现倾斜偏移。

15.优选的,所述上模具的底部开设有四个插接孔,所述下模具的顶部固接有四个插接杆。

16.通过采用上述技术方案,各个插接杆与插接孔配合保证上模具与下模具之间的吻合。

17.综上所述,本技术包括以下有益技术效果:

18.通过各个推杆均会插接至对应的导孔中,并推动导孔内的推条,从而推条带动顶杆下移,顶杆下移使得顶杆移动至下模具的内部,且顶杆底部弹簧会进行压缩,具备弹性势能,当灯罩冷却成形好后,在通过外部加压装置使上模具与下模具分离,此时各个推杆均会脱离对应的导孔,各推条不在受到挤压,从而各弹簧会进行伸展复位,在复位的过程中推动顶杆上移至下模具的上方,各顶杆在上移时,会将凸模顶部的灯罩顶起完成脱模的结构设计,从而可自动对成形灯罩进行脱模处理,而且该结构简单,制造方便,制造成本低。

附图说明

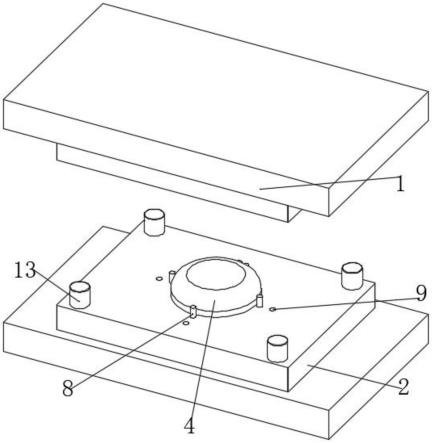

19.图1是本技术实施例中一种led灯罩生产用模具的结构示意图;

20.图2是本技术实施例中上模具的结构示意图;

21.图3是本技术实施例中下模具剖视的结构示意图。

22.附图标记说明:1、上模具;2、下模具;3、模腔;4、凸模;5、导槽;6、顶杆;7、弹簧;8、推杆;9、导孔;10、推条;11、滑槽;12、插接孔;13、插接杆。

具体实施方式

23.以下结合附图1-3对本技术作进一步详细说明。

24.需要指出的是,附图是示意性的,并未按比例图示。为了如图中的清楚性和方便性,图中所示部分的相对尺寸和比例在其大小上被夸张或缩小而图示,任意的尺寸均只是示例型的,而不是限定性的。另外对出现在两个以上的图中的相同的结构物、要素或配件使用相同的参照符号,以体现相似的特征。

25.本技术实施例公开一种led灯罩生产用模具。参照图1-3,一种led灯罩生产用模具包括上模具1与下模具2,上模具1的底部开设有模腔3,上模具1的顶部可装配导料管,下模具2的顶部装配有凸模4,下模具2顶部相对于凸模4的位置开设有多个导槽5,且各导槽5的内部均滑动连接有顶杆6,顶杆6与导槽5之间设置有弹簧7,上模具1的底部固接有多个推杆8,且下模具2顶部相对于各个推杆8的位置均开设有导孔9,各推杆8均可插接至对应的导孔9内,顶杆6的中部固接有推条10,且推条10的侧端延伸至导孔9的内部,导槽5的内侧壁开设有用于推条10滑动的滑槽11;

26.具体的,在外部加压装置上装配好上模具1与下模具2,然后由加压装置推动上模具1与下模具2接触,使得上模具1上的模腔3盖住下模具2上的凸模4,形成成形腔,然后在由外部的导料管向成形腔内注塑;

27.在上模具1接触下模具2时,上模具1上的各个推杆8均会插接至对应的导孔9中,并推动导孔9内的推条10,从而推条10带动顶杆6下移,顶杆6下移使得顶杆6移动至下模具2的

内部,且顶杆6底部弹簧7会进行压缩,具备弹性势能,当灯罩冷却成形好后,在通过外部加压装置使上模具1与下模具2分离,此时各个推杆8均会脱离对应的导孔9,各推条10不在受到挤压,从而各弹簧7会进行伸展复位,在复位的过程中推动顶杆6上移至下模具2的上方,各顶杆6在上移时,会将凸模4顶部的灯罩顶起完成脱模;

28.通过该结构的设计,从而可自动对成形灯罩进行脱模处理,而且该结构简单,制造方便。

29.参照图3,弹簧7的底端固接在导槽5的内侧壁上,弹簧7的另一端固接在顶杆6的底端上,具体的,此设计,在弹簧7进行上下伸缩时,可保证弹簧7与顶杆6之间的稳固性。

30.参照图1与图2,导槽5与导孔9以及推杆8均为环形阵列布置,且导槽5与导孔9以及推杆8的数量均为四个,具体的,此设计可保证顶杆6推动灯罩进行脱模的一致性,即保证灯罩受力均匀。

31.参照图3,滑槽11的直径小于导槽5的直径,具体的,此设计,可降低弹簧7在导槽5内出现倾斜偏移。

32.参照图1与图2,上模具1的底部开设有四个插接孔12,下模具2的顶部固接有四个插接杆13,具体的,在上模具1下移时,下模具2上的四个插接杆13可插接至上模具1上对应的插接孔12内,由此各个插接杆13与插接孔12配合保证上模具1与下模具2之间的吻合。

33.本实用新型使用到的标准零件均可以从市场上购买,异形件根据说明书的和附图的记载均可以进行订制,各个零件的具体连接方式均采用现有技术中成熟的螺栓、铆钉、焊接等常规手段,机械、零件和设备均采用现有技术中,常规的型号,在此不再详述。

34.本技术实施例一种led灯罩生产用模具的实施原理为:在外部加压装置上装配好上模具1与下模具2,然后由加压装置推动上模具1与下模具2接触,使得上模具1上的模腔3盖住下模具2上的凸模4,形成成形腔,然后在由外部的导料管向成形腔内注塑;

35.在上模具1接触下模具2时,上模具1上的各个推杆8均会插接至对应的导孔9中,并推动导孔9内的推条10,从而推条10带动顶杆6下移,顶杆6下移使得顶杆6移动至下模具2的内部,且顶杆6底部弹簧7会进行压缩,具备弹性势能,当灯罩冷却成形好后,在通过外部加压装置使上模具1与下模具2分离,此时各个推杆8均会脱离对应的导孔9,各推条10不在受到挤压,从而各弹簧7会进行伸展复位,在复位的过程中推动顶杆6上移至下模具2的上方,各顶杆6在上移时,会将凸模4顶部的灯罩顶起完成脱模。

36.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

37.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

38.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1