一种机油瓶吹塑模具的制作方法

1.本实用新型涉及机油瓶加工技术领域,具体涉及一种机油瓶吹塑模具。

背景技术:

2.机油瓶,用来装盛汽车发动机集油的塑料瓶。

3.吹塑技术一种发展迅速的塑料加工方法。热塑性树脂经挤出或注射成型得到的管状塑料型坯,趁热(或加热到软化状态),置于对开模中,闭模后立即在型坯内通入压缩空气,使塑料型坯吹胀而紧贴在模具内壁上,经冷却脱模,即得到各种中空制品。

4.现有的机油瓶吹塑技术存在以下不足:

5.1.由于本机油瓶外形比较复杂,单次无法同步加工多个瓶子,无法实现批量加工,不利于扩大产量。

6.2.吹塑时,水口通常会淤积多余加工瓶子用的原料,凝固后形成边角料,产品脱模后,需要继续修边,费时费力,降低了产品的出厂速率,同时不利于节约人力,增加了加工成本。

技术实现要素:

7.本实用新型的目的在于提供一种机油瓶吹塑模具。

8.为达此目的,本实用新型采用以下技术方案:

9.提供一种机油瓶吹塑模具,包括底座和两个立板,两个立板呈对称设置在底座的顶部,

10.还包括控制器、第一半模、第二半模、启闭机构和切除机构,第一半模和第二半模均分别通过四个导杆滑动设置在两个立板的外壁上,且第一半模和第二半模通过四个导柱插接,

11.启闭机构设在第一半模和第二半模之间,启闭机构包括第一气缸、齿轮和两个滑动组件,第一气缸插设在底座的顶部,第一半模的外壁上固定设有推块,第一气缸的输出端与推块固定连接,齿轮转动设置在底座的顶部,两个滑动组件分别设置在第一半模和第二半模的外壁上,

12.切除机构设在第一半模的顶部,切除机构包括切刀和伸缩组件,第一半模和第二半模的顶部内壁上均开设有插槽,切刀插设在插槽的内部,伸缩组件固定设在第一半模的顶部,切刀与伸缩组件固定连接,第一气缸和伸缩组件与控制器均为电性连接。

13.优选的,每个滑动组件均包括齿条和连接块,连接块固定设在第一半模的外壁上,第一半模和第二半模的外壁上均固定设有导轨,齿条与其中一个导轨滑动连接,连接块固定设在第一半模和齿条之间,齿轮与齿条啮合连接。

14.优选的,每个导杆的外壁上均套设有缓冲弹簧。

15.优选的,伸缩组件包括第二气缸、推板和两个滑条,第二气缸固定设在第一半模的顶部,每个滑条均固定设在切刀的顶部一端,第一半模的顶部设有供两个滑条滑动的避让

槽,两个避让槽均与插槽贯通,推板固定设在第二气缸的输出端和两个滑条的顶部之间,第二气缸与控制器电连接。

16.优选的,第一半模和第二半模的内壁上均等间距设置有四个半腔,每两个半腔的顶部之间均设有水口,插槽与水口贯通。

17.优选的,第一半模和第二半模的内壁上均设有冷却通道,每个冷却通道的两端均分别固定设有进入口和排出口。

18.本实用新型的有益效果:

19.1.本实用新型通过设计第一半模、第二半模、和启闭机构,第一半模和第二半模的内壁上均等间距设置有四个半腔,每两个半腔的顶部之间均设有水口,插槽与水口贯通,吹塑时,将制造机油瓶用的液状塑料从四个水口分别注入八个半腔的内部,每个两个贴合的半腔组成一个与机油瓶外管形状一致的型腔,然后通过四个水口通入压缩空气,使得机油瓶型坯吹胀而紧贴在四个型腔的内壁上,再通过两个冷却通道对八个半腔进行冷却,相较于现有技术,单次可实现四个机油瓶的吹塑加工,有利于实现批量加工,方便扩大机油瓶的产量,进而提升企业的收益。

20.2.本实用新型通过设计伸缩组件,即第二气缸、推板和两个滑条,在四个机油瓶型坯冷却后,通过控制器启动第二气缸,从而使其输出端向前伸出,由于其输出端通过推板与两个滑条固定连接,两个滑条均与切刀固定连接,又因为切刀与插槽插接,插槽与水口贯通,进而将机油瓶靠近瓶口的边角料切除,使其脱模后无需再修边,提升产品的成品率和出厂速度。

21.3.本实用新型通过设计启闭机构,即第一气缸、齿轮和两个滑动组件,通过第一气缸推动第一半模上的推块滑向靠近其中一个立板的一端滑动,从而通过齿轮驱动两个滑动组件相互远离,进而使得第一半模和第二半模可以快速打开,不仅能够方便产品脱模,提升下料效率,同时也方便合模,缩短合模耗时,提升整体的吹塑效率。

附图说明

22.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

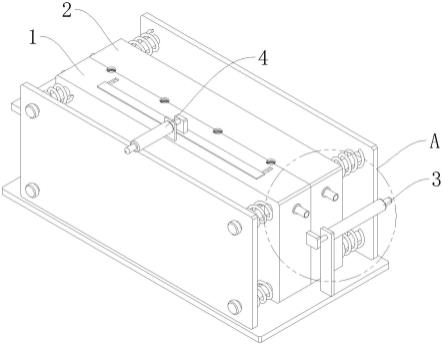

23.图1为本实用新型的立体结构示意图一;

24.图2为图1中的a处放大图;

25.图3为本实用新型的立体结构示意图二;

26.图4为本实用新型第二半模的剖视图;

27.图5为图4中的b处放大图;

28.图6为本实用新型第一半模和第二半模的立体分解示意图;

29.图7为机油瓶的平面结构示意图;

30.图中:第一半模1,第二半模2,启闭机构3,切除机构4,第一气缸5,齿轮6,滑动组件7,推块8,切刀9,伸缩组件10,齿条11,连接块12,缓冲弹簧13,第二气缸14,推板15,滑条16,半腔17,水口18,冷却通道19,进入口20,排出口21。

具体实施方式

31.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

32.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

33.参照图1所示,一种机油瓶吹塑模具,包括底座和两个立板,两个立板呈对称设置在底座的顶部,

34.还包括控制器、第一半模1、第二半模2、启闭机构3和切除机构4,第一半模1和第二半模2均分别通过四个导杆滑动设置在两个立板的外壁上,且第一半模1和第二半模2通过四个导柱插接,

35.启闭机构3设在第一半模1和第二半模2之间,启闭机构3包括第一气缸5、齿轮6和两个滑动组件7,第一气缸5插设在底座的顶部,第一半模1的外壁上固定设有推块8,第一气缸5的输出端与推块8固定连接,齿轮6转动设置在底座的顶部,两个滑动组件7分别设置在第一半模1和第二半模2的外壁上,

36.切除机构4设在第一半模1的顶部,切除机构4包括切刀9和伸缩组件10,第一半模1和第二半模2的顶部内壁上均开设有插槽,切刀9插设在插槽的内部,伸缩组件10固定设在第一半模1的顶部,切刀9与伸缩组件10固定连接,第一气缸5和伸缩组件10与控制器均为电性连接。

37.参照图3所示,每个滑动组件7均包括齿条11和连接块12,连接块12固定设在第一半模1的外壁上,第一半模1和第二半模2的外壁上均固定设有导轨,齿条11与其中一个导轨滑动连接,连接块12固定设在第一半模1和齿条11之间,齿轮6与齿条11啮合连接,当四个机油瓶的边角料均被切除后,通过控制器启动第一气缸5,从而使其输出端向前伸出,由于其输出端与推块8固定连接,推块8与第一半模1固定连接,第一半模1通过四个导杆与立板滑动连接,因而带动第一半模1向其中一个立板滑动,又因为两个齿条11分别通过连接块12与第一半模1和第二半模2固定连接,每个导轨均与一个立板固定连接,每个齿条11均与一个导轨固定连接,齿轮6与齿条11啮合连接,进而使得第一半模1和第二半模2相互远离,进而使得四个机油瓶脱模。

38.参照图2所示,每个导杆的外壁上均套设有缓冲弹簧13,缓冲弹簧13在第一半模1和第二半模2相互远离时可进行缓冲,从而确保四个机油瓶缓速脱模,不会造成损坏,起到保护产品的作用。

39.参照图5所示,伸缩组件10包括第二气缸14、推板15和两个滑条16,第二气缸14固定设在第一半模1的顶部,每个滑条16均固定设在切刀9的顶部一端,第一半模1的顶部设有供两个滑条16滑动的避让槽,两个避让槽均与插槽贯通,推板15固定设在第二气缸14的输出端和两个滑条16的顶部之间,第二气缸14与控制器电连接,在四个机油瓶型坯冷却后,通过控制器启动第二气缸14,从而使其输出端向前伸出,由于其输出端通过推板15与两个滑条16固定连接,两个滑条16均与切刀9固定连接,又因为切刀9与插槽插接,插槽与水口18贯通,进而将机油瓶靠近瓶口的边角料切除,使其脱模后无需再修边,提升产品的成品率和出厂速度。

40.参照6所示,第一半模1和第二半模2的内壁上均等间距设置有四个半腔17,每两个

半腔17的顶部之间均设有水口18,插槽与水口18贯通,吹塑时,将制造机油瓶用的液状塑料从四个水口18分别注入八个半腔17的内部,每个两个贴合的半腔17组成一个与机油瓶外管形状一致的型腔,然后通过四个水口18通入压缩空气,使得机油瓶型坯吹胀而紧贴在四个型腔的内壁上,再通过两个冷却通道19对八个半腔17进行冷却。

41.参照图6所示,第一半模1和第二半模2的内壁上均设有冷却通道19,每个冷却通道19的两端均分别固定设有进入口20和排出口21,冷却通道19用来通入冷却介质,两个冷却通道19分别呈s型设置在第一半模1和第二半模2靠近半腔17的内壁上,可以是气体、液体等介质,此处不做限定,用来对吹胀在半腔17壁上的产品进行冷却,从而方便快速脱模,进入口20和排出口21方便冷却介质的输入和排出,方便更换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1