一种纽扣生产用注料装置的制作方法

1.本实用新型涉及纽扣生产领域,具体涉及一种纽扣生产用注料装置。

背景技术:

2.纽扣坯料的制造有两种方式,一种为将树脂原料在离心设备上固化制得板状的板料,然后将板料冲压制成扣坯。另一种为将树脂原料注入管状的管材内制得棒状的棒料,然后对棒料进行切分制成扣坯。目前将树脂原料注入管材内主要是通过人工逐个注入管材内的,注入效率低,因此,有必要提供一种提高注料效率的方案。

技术实现要素:

3.本实用新型的目的是提供一种纽扣生产用注料装置,其可以用于解决上述技术问题。

4.本实用新型采取的技术方案具体如下:

5.一种纽扣生产用注料装置,其特征在于:包括用于对树脂原料进行导送分配的分料单元,用于对管材进行夹装的夹装单元,以及用于将混料罐内的树脂原料输送至分料单元的输送单元,分料单元的出料口与管材的上端管口相对应布置,管材的下端呈封堵状。

6.具体的方案为:分料单元包括分料槽,分料槽倾斜状布置,且分料槽高度较低端和管材的上端相对应布置,分料槽的高度较低端的槽端口构成所述的出料口。

7.夹装单元包括夹装架,管材沿分料槽的槽宽方向排列状排布装配在夹装架上,夹装架沿分料槽的槽宽方向活动安装,移动夹装架调整不同的管材的上端管口和分料槽的槽口相对应布置。

8.分料槽的槽宽度沿着分料槽的高度由上至下逐渐减小。

9.分料单元包括分料支架,分料支架上具有第一、二吊臂和第一、二支撑杆,第一吊臂沿分料槽的槽宽方向间隔设置,第二吊臂沿分料槽的槽宽方向间隔设置,第一支撑杆水平布置且第一支撑杆的杆长方向和分料槽的槽宽方向相一致,第二支撑杆水平布置且第二支撑杆的杆长方向和分料槽的槽宽方向相一致,第一支撑杆装配在第一吊臂上,第二支撑杆装配在第二吊臂上,分料槽的两端分别装配在第一、二支撑杆上,第二支撑杆的高度小于第一支撑杆的高度。

10.第一吊臂上设置有第一装配口,第二吊臂上设置有第二装配口,第一支撑杆的杆身装配在第一装配口内,第二支撑杆的杆身装配在第二装配口内。

11.第一装配口在第一吊臂上沿高度方向间隔设置,第二装配口在第二吊臂上沿高度方向间隔设置,第一、二装配口沿高度方向交错布置,第一装配口由第一吊臂的边部向第一吊臂内侧的斜向下方向延伸设置的长条形空缺部构成,第二装配口由第二吊臂的边部向第二吊臂内侧的斜向下方向延伸设置的长条形空缺部构成。

12.分料槽沿分料槽的槽宽方向间隔设置。

13.输送单元包括各个分料软管,分料软管的出料端与分料槽的高端较大端相对应布

置,各分料软管的进料端通过物料管与混料罐相连接。

14.夹装架包括倾斜布置的夹装板,管材贴靠排列状夹装在夹装板上,夹装板的下侧边设置有夹装槽,夹装槽用于对管材的底端进行支撑夹装,夹装板和夹装槽上分别设置用于对管材进行夹装定位的第一、二定位件,夹装架安装在滑动座上,滑动座沿分料槽的槽宽方向滑动安装,滑动座与调节其进行移动的调节机构相连接。

15.本实用新型提供的上述方案,其可以有效提高树脂原料向管材内注入的效率,降低纽扣的生产成本和提高生产效率。

附图说明

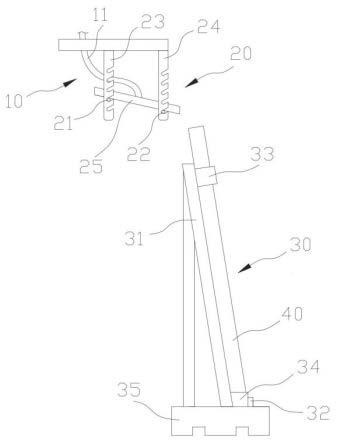

16.图1为本实用新型的结构示意图。

17.图2为管材在夹装架上装配的结构示意图。

18.附图标号和部件对应关系如下。

19.10-输送单元、11-分料软管、20-分料单元、21-第一支撑杆、22-第二支撑杆、23-第一吊臂、24-第二吊臂、25-分料槽、30-夹装单元、31-夹装板、32-夹装槽、33-第一定位件、34-第二定位件、35-滑动座、40-管材。

具体实施方式

20.为了使本实用新型的目的及优点更加清楚明白,以下结合实施例对本实用新型进行具体说明。应当理解,以下文字仅仅用以描述本实用新型的一种或几种具体的实施方式,并不对本实用新型具体请求的保护范围进行严格限定。如在本文中所使用,术语“平行”和“垂直”不限于其严格的几何定义,而是包括对于机加工或人类误差合理和不一致性的容限。

21.如图1、2所示,一种纽扣生产用注料装置,包括用于对树脂原料进行导送分配的分料单元20,用于对管材40进行夹装的夹装单元30,以及用于将混料罐内的树脂原料输送至分料单元20的输送单元10,分料单元20的出料口与管材40的上端管口相对应布置,管材40的下端呈封堵状。

22.具体的方案为:分料单元20包括分料槽25,分料槽25倾斜状布置,且分料槽25高度较低端和管材40的上端相对应布置,分料槽25的高度较低端的槽端口构成所述的出料口。夹装单元30包括夹装架,管材40沿分料槽25的槽宽方向排列状排布装配在夹装架上,夹装架沿分料槽25的槽宽方向活动安装,移动夹装架调整不同的管材40的上端管口和分料槽25的槽口相对应布置。分料槽25的槽宽度沿着分料槽25的高度由上至下逐渐减小。

23.分料单元20包括分料支架,分料支架上具有第一、二吊臂和第一、二支撑杆,第一吊臂23沿分料槽25的槽宽方向间隔设置,第二吊臂24沿分料槽25的槽宽方向间隔设置,第一支撑杆21水平布置且第一支撑杆21的杆长方向和分料槽25的槽宽方向相一致,第二支撑杆22水平布置且第二支撑杆22的杆长方向和分料槽25的槽宽方向相一致,第一支撑杆21装配在第一吊臂23上,第二支撑杆22装配在第二吊臂24上,分料槽25的两端分别装配在第一、二支撑杆上,第二支撑杆22的高度小于第一支撑杆21的高度。第一吊臂23上设置有第一装配口,第二吊臂24上设置有第二装配口,第一支撑杆21的杆身装配在第一装配口内,第二支撑杆22的杆身装配在第二装配口内。第一装配口在第一吊臂23上沿高度方向间隔设置,第

二装配口在第二吊臂24上沿高度方向间隔设置,第一、二装配口沿高度方向交错布置,第一装配口由第一吊臂23的边部向第一吊臂23内侧的斜向下方向延伸设置的长条形空缺部构成,第二装配口由第二吊臂24的边部向第二吊臂24内侧的斜向下方向延伸设置的长条形空缺部构成。分料槽25高度较大的一端的槽底与第一支撑杆21转动装配,分料槽25高度较小端的槽底搭设在第二支撑杆22上。由于不同组分树脂原料和不同尺寸的管材40对分料槽25的倾斜角度要求不一致,因此,需要对分料槽25的角度进行调节,通过上述方案的实施,其可以有效的实现分料槽25不同倾斜角度的调节需求。

24.更为详细的,分料槽25沿分料槽25的槽宽方向间隔设置。输送单元10包括各个分料软管11,分料软管11的出料端与分料槽25的高端较大端相对应布置,各分料软管11的进料端通过物料管与混料罐相连接,物料管上设置有物料阀。夹装架包括倾斜布置的夹装板31,管材40贴靠排列状夹装在夹装板31上,夹装板31的下侧边设置有夹装槽32,夹装槽32用于对管材40的底端进行支撑夹装,夹装板31和夹装槽32上分别设置用于对管材40进行夹装定位的第一、二定位件33、34,夹装架安装在滑动座35上,滑动座35沿分料槽25的槽宽方向滑动安装,滑动座35与调节其进行移动的调节机构相连接。还可以将夹装板31下端通过转轴与滑动座35转动装配,滑动座35还沿第一水平方向活动装配,第一方向为与分料槽25的槽宽方向相垂直布置的水平方向。夹装板31与转动调节机构相连接,滑动座35与平推调节机构相连接。转动调节机构可以为气缸调节组件、电缸调节组件、丝杆螺母调节机构中一者。调节机构可以为气缸调节组件、电缸调节组件、丝杆螺母调节机构中一者。平推调节机构可以为气缸调节组件、电缸调节组件、丝杆螺母调节机构中一者。夹装板31上可以设置各个夹装单元30,各夹装单元30分别对应分料槽25布置。一个夹装单元30分别设置一组第一、二定位件。

25.在操作时,将管材40分别贴靠倾斜排列状布置在夹装板31上,使得与第一、二定位件直接抵靠的管材40的上端管口与各个分料槽25的出料端相对应布置,打开物料阀使得树脂原料注入第一个管材40内,第一个管材40内注满树脂原料时,调节夹装架移动一个管材40直径的距离,从而调节使得第二个管材40和分料槽25相对应布置,如此操作,直至所有排列的管材40内注满树脂原料。

26.本实用新型提供的上述方案,其可以有效提高树脂原料向管材40内注入的效率,降低纽扣的生产成本和提高生产效率,满足不同的树脂原料和纽扣型号的生产需求。

27.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实用新型中未具体描述和解释说明的结构、机构以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1