一种塑料挤出机用原料输送装置的制作方法

1.本实用新型涉及塑料挤出技术领域,尤其涉及一种塑料挤出机用原料输送装置。

背景技术:

2.塑料挤出机的主机是挤塑机,它由挤压系统、传动系统和加热冷却系统组成,一般是将塑制品原材料倒入料斗中,通过加热熔融后,再经过模具口挤压出规定形状,最后经过冷却形成最终产品。

3.现有技术的塑料挤出机为了方便上料,会在注塑机的上料料斗处安装真空吸料机,将真空吸料机的吸料管插入到塑料挤出机旁的料箱中,通过吸料管吸取料箱中的塑料颗粒完成自动上料,不再需要通过人工进行物料的搬运,节省人力。但是针对一些大型塑料挤出机,其上料料斗大多设于顶部,高度较高,此时再采用真空吸取进行上料不仅需要功率更大的真空吸取泵,而且铺设管道也会增加使用成本,十分不便。

4.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

5.针对上述的缺陷,本实用新型的目的在于提供一种塑料挤出机用原料输送装置,其结构简单,使用方便,不仅能够自动实现上料箱的升降、平移和卸料,极大的减轻了使用者的工作强度,提高了上料效率,而且降低了使用成本,便于推广。

6.为了实现上述目的,本实用新型提供一种塑料挤出机用原料输送装置,一种塑料挤出机用原料输送装置,其特征在于,包括:底座,其上方设有上料组件;上料组件,其包括导轨和可旋转的螺纹轴,所述导轨竖直设于底座上,所述导轨内设有若干转动连接底座的螺纹轴,所述螺纹轴间连接有皮带,所述螺纹轴上均穿设有升降座,所述升降座上方滑动设有滑动座,所述滑动座上设有上料箱,所述上料箱的底部转动设有底板,所述上料箱的底部设有与底板配合的电磁铁,所述升降座的顶面转动设有水平的齿轮轴,所述滑动座的顶面设有与齿轮轴啮合的第二齿条,所述导轨的侧壁上设有与齿轮轴啮合的第一齿条。

7.根据本实用新型的塑料挤出机用原料输送装置,所述底座的上方架设有储料箱,所述储料箱设于导轨一侧,所述储料箱的底部设有连接管,所述连接管的末端滑动连接有挡板,所述挡板与所述连接管间设有弹簧,所述挡板上设有与所述滑动座配合的凸板。

8.根据本实用新型的塑料挤出机用原料输送装置,所述储料箱的侧壁上设有伸缩管,所述伸缩管的内顶部设有抽吸泵。

9.根据本实用新型的塑料挤出机用原料输送装置,所述储料箱的内底部设有与连通管配合的斜面。

10.根据本实用新型的塑料挤出机用原料输送装置,其中一个所述螺纹轴的顶端穿出导轨后连接驱动件,所述驱动件设于所述导轨的顶面。

11.根据本实用新型的塑料挤出机用原料输送装置,所述升降座的顶面设有支板,所述齿轮轴转动连接所述支板。

12.本实用新型的目的在于提供一种塑料挤出机用原料输送装置,通过设置上料组件,不仅能够自动实现上料箱的升降、平移和卸料,极大的减轻了使用者的工作强度,提高了上料效率,而且整个过程只需要一个驱动件,降低了使用成本,便于推广;通过设置储料箱、连接管、挡板、伸缩管和抽吸泵,进一步减轻了使用者的工作强度,使储料箱能够自动向上料箱内加入原料。综上所述,本实用新型的有益效果为:不仅能够自动实现上料箱的升降、平移和卸料,极大的减轻了使用者的工作强度,提高了上料效率,而且降低了使用成本,便于推广。

附图说明

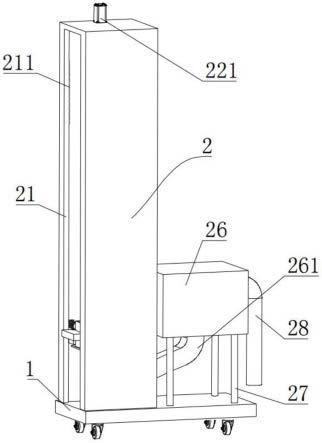

13.图1是本实用新型外部结构示意图;

14.图2是本实用新型正面剖视图;

15.图3是图2的a部分结构示意图;

16.图4是本实用新型侧面剖视图;

17.图5是图4的b部分结构示意图;

18.在图中:1-底座,2-上料组件,21-导轨,211-第一齿条,22-螺纹轴,221-驱动件,222-皮带,23-升降座,231-支板,232-齿轮轴,24-滑动座,241-第二齿条,25-上料箱,251-底板,26-储料箱,261-连接管,262-挡板,263-凸板,27-支撑腿,28-伸缩管。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

20.参见图1~图5,本实用新型提供了一种塑料挤出机用原料输送装置,包括底座1和上料组件2,底座1顶面设有上料组件2。

21.参见图1~图5,上料组件2包括导轨21、第一齿条211、螺纹轴22、驱动件221、皮带222、升降座23、支板231、齿轮轴232、滑动座24、第二齿条241、上料箱25、底板251、储料箱26、连接管261、挡板262、凸板263和支撑腿27。导轨21竖直设于底座1上,导轨21内部中空且导轨21侧壁上设有贯穿槽,导轨21内竖直设有两个转动连接底座1的螺纹轴22,两个螺纹轴22之间连接有皮带222,其中一个螺纹轴22顶端穿出导轨21后连接驱动件221,驱动件221设于导轨21顶面上,驱动件221能够带动两个螺纹轴22同步旋转。螺纹轴22上均穿设有升降座23,螺纹轴22旋转能够带动升降座23进行往复升降运动,升降座23上方设有滑动座24,滑动座24与两个升降座23均为滑动连接,滑动座24上设有上料箱25,上料箱25能够向挤出机(图中未画出)的料仓内添加原料。升降座23顶面上设有支板231,支板231上转动设有水平设置的齿轮轴232,滑动座24顶面设有与齿轮轴232啮合的第二齿条241,导轨21侧壁设有能与齿轮轴232啮合的第一齿轮211,当升降座23带动滑动座24上升时,在第一齿条211的作用下,齿轮轴232旋转,在齿轮轴232与第二齿条241的啮合作用下,滑动座24能够带动上料箱25进行滑动。上料箱25顶面设有开口,且上料箱25底面铰接有底板251,底板251的长度大于上料箱25的长度,底板251的宽度大于上料箱25的宽度,底板251采用磁性材料制成(如铁、钴、镍等),上料箱25底端设有电磁铁(图中未画出),当上料箱25移动至挤出机的料仓上方时,电

磁铁停止通电,底板251旋转使上料箱25内的原料进入料仓中(设置底板251的旋转角度小于60

°

,在保证上料效率的前提下,便于底板251复位)。

22.参见图1~图5,底座1上方架设有储料箱26,储料箱26设于导轨21一侧,储料箱26与底座1间连接有若干支撑腿27,储料箱26底部设有连接管261,连接管261末端滑动连接有挡板262,挡板262与连接管261间连接有弹簧(图中未画出),弹簧处于自然状态时,挡板262能够将连接管261封闭。挡板262底部侧壁上设有与滑动座24配合的凸板263,当升降座23带动滑动座24移动至导轨21底部时,滑动座24与凸板263配合,将挡板262下压,使储料箱26内的原料通过连接管261进入上料箱25内。

23.参见图2和图3,优选的是,储料箱26内底部设有与连接管261配合的斜面,能够保证储料箱26内的原料能够排净。

24.参见图1和图2,优选的是,储料箱26一侧侧壁上连接有伸缩管28,伸缩管28内顶部设有抽吸泵(图中未画出),使用者通过伸缩管28和抽吸泵向储料箱26内加入原料,能够减轻使用者的工作强度。

25.参见图1,优选的是,底座1底面四角处均设有万向轮,便于使用者推动本装置。

26.参见图1,优选的是,驱动件221为旋转电机,能够为装置运行提供充足动力。

27.本实用新型在实施过程中:使用者推动本装置到达合适位置后,将伸缩管28插入原料袋中,开启抽吸泵,向储料箱26内加入原料,然后关闭抽吸泵,启动驱动件221,驱动件221带动螺纹轴22反转,升降座23带动滑动座24向下运动,滑动座24与凸板263配合使挡板262向下运动,储料箱26内的原料经过连接管261进入上料箱25内,当上料箱25内加入适量原料后,驱动件221带动螺纹轴22正转,升降座23带动滑动座24上升,挡板262在弹簧(图中未画出)的作用下自动复位将连接管261封闭,升降座23上升至齿轮轴232与第一齿条211啮合时,齿轮轴232旋转,在齿轮轴232和第二齿条241的啮合作用下,滑动座24带动上料箱25向挤出机的料仓方向运动,上料箱25运动至料仓上方时,电磁铁停止通电,底板251旋转使上料箱25内的原料进入料仓,然后驱动件221带动螺纹轴22反转,升降座23和滑动座24复位,上料箱25运动至导轨21底部时,底板251在底座1的作用下恢复水平,电磁铁通电将底板251吸住(设置上料箱25的高度和连接管261末端离底座1的距离,使底板251先复位,连接管261再向上料箱25内加入原料)。

28.本实用新型提供了一种塑料挤出机用原料输送装置,通过设置上料组件,不仅能够自动实现上料箱的升降、平移和卸料,极大的减轻了使用者的工作强度,提高了上料效率,而且整个过程只需要一个驱动件,降低了使用成本,便于推广;通过设置储料箱、连接管、挡板、伸缩管和抽吸泵,进一步减轻了使用者的工作强度,使储料箱能够自动向上料箱内加入原料。综上所述,本实用新型的有益效果为:不仅能够自动实现上料箱的升降、平移和卸料,极大的减轻了使用者的工作强度,提高了上料效率,而且降低了使用成本,便于推广。

29.当然,本实用新型还可有其它多种实施例,在不背离本实用新型精神及其实质的情况下,熟悉本领域的技术人员当可根据本实用新型作出各种相应的改变和变形,但这些相应的改变和变形都应属于本实用新型所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1