一种复合材料加工用自动缠绕成型设备的制作方法

1.本实用新型涉及复合材料成型设备技术领域,尤其涉及一种复合材料加工用自动缠绕成型设备。

背景技术:

2.复合材料是人们运用先进的材料制备技术将不同性质的材料组分优化组合而成的新材料,一般定义的复合材料需满足以下条件,复合材料必须是人造的,是人们根据需要设计制造的材料,复合材料必须由两种或两种以上化学、物理性质不同的材料组分,以所设计的形式、比例、分布组合而成,各组分之间有明显的界面存在,它具有结构可设计性,可进行复合结构设计。

3.现有的复合材料加工用自动缠绕成型设备磨损较大,所占空间较大,不便于单人操作,产品试制、工件换产等,并且不方便清理,不便于更换纤维卷、调整力矩电机。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种复合材料加工用自动缠绕成型设备,自动缠绕成型设备磨损减小,保证纤维展开宽度,同时节省装备所占空间,便于单人操作,产品试制、工件换产等,并且便于清理,通过设置开口箱便于更换纤维卷、调整力矩电机,使用起来更加方便。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种复合材料加工用自动缠绕成型设备,包括随动小车,所述随动小车的上侧中部左端固定连接有放卷机构,所述随动小车的上侧中部右端固定连接有工艺参数调控机构,所述随动小车的右端设置有收卷机构;

7.所述放卷机构包括开口箱,所述开口箱的内侧中部固定连接有控制板,所述控制板的前端等距设置有若干个导向轴,所述导向轴的外侧均设置有纱卷;

8.通过上述技术方案,自动缠绕成型设备磨损减小,保证纤维展开宽度,同时节省装备所占空间,便于单人操作,产品试制、工件换产等,并且便于清理,通过设置开口箱101便于更换纤维卷、调整力矩电机,使用起来更加方便。

9.进一步地,所述工艺参数调控机构包括底架,所述底架的上侧左端固定连接有主动浸胶装置,所述底架的上侧右端固定连接有张力控制装置;

10.通过上述技术方案,主动浸胶辊是主动浸胶装置的核心部件,它通过自主旋转将胶槽中的胶液附着在其表面,并进一步加热,纤维经过浸胶辊后即完成上胶工序,其设计上拟采用双层轴结构,内轴用于支撑电加热器,外轴由伺服电机驱动实现主动浸胶,其中,外层轴由浸胶圆筒、两侧的连接法兰和密封圈等组成,为防止胶液渗入浸胶辊内部对电加热部分造成破坏,需要保证该结构的密封性,因此,浸胶圆筒和两侧法兰的连接采用内嵌式结构,并在接触面处装有耐腐蚀、耐高温的密封圈,此外,主动浸胶辊宽度足够实现12团纱完成胶液充分浸润,浸胶辊表面采用高耐磨、光滑材料喷涂,保护纤维束表面不受损伤的同时

易于清洗,加热管外圈套有铜制匀热衬套确保浸胶辊表面各个位置的温度不会出现较大的偏差,同时加热管采用螺旋加热管能够增加散热面积,匀热衬套与浸胶圆筒间隙为一毫米,能使热辐射更快速的传递到浸胶圆筒上,从而使温度能够达到最小的过冲量,张力控制装置由放卷张力初加载装置、主动浸胶辊、收纱装置及张力传感器组成,放卷张力初加载装置可同时使用12卷纤维放卷,各纤维纱卷的转轴与阻尼电机直连,从而使纤维始终以设定的放卷张力处于张紧状态,采用力矩电机与摩擦轮机械阻尼相比,具有各纱束张力一致性高,频繁加减速引起的放卷张力波动小的优点,同时在纱架和浸胶辊之间也安装有12组张力传感器,配合张力初加载装置能更好的提高张力的稳定性,使纤维在前后包角辊的限定下包绕在浸胶辊表面,在不打滑的情况下,控制浸胶辊的转速可调节纤维进给量从而实现张力微调,实现目标张力的精确控制;在收纱装置中,安装在直线导轨上的浮动辊在压缩弹簧弹力和纤维张力合力作用下上下运动,可以在封头时实现快速收纱并减小张力波动。

11.进一步地,所述收卷机构包括底座,所述底座的上侧前后端中部均固定连接有立柱,所述立柱的顶端分别固定连接在横梁的底部前后端;

12.通过上述技术方案,立柱将底座和横梁相连接。

13.进一步地,收卷机构还包括伸臂滑台,所述横梁的下侧前端滑动连接有伸臂滑台,所述伸臂滑台的底端固定连接有伸臂小车,所述伸臂小车的底端设置有绕丝嘴;

14.通过上述技术方案,伸臂小车则通过直线导轨与横梁连接,通过齿轮齿条实现缠绕机y轴直线运动,齿轮与齿条采用斜齿啮合,其优点是啮合性好,传动平稳、噪声小、重合度大等,可有效降低每对齿轮载荷,提高齿轮的承载能力,适用于高速重载传动,直线导轨选用静音导轨,伺服电机通过涡轮蜗杆减速器及斜齿轮传递动力,伸臂小车设置了限位开关,选择了可调式电器限位装置,作用是限制伸臂小车轮的y轴移动区域,从而保护伸臂滑台在伸入尾顶座位置时,不撞到尾顶座,其位置可根据尾顶座的位置调整,但应大于伸臂小车程序y轴行程,否则程序会因为限位保护而中断,手动模式原理与之相同,伸臂小车还设置有机械限位装置,位于横梁直线导轨两端,作用是防止伸臂小车脱离横梁直线导轨,伸臂滑台设计伸臂小车采用六角螺钉固定连接,伺服电机通过同步带轮传动部件及滚珠丝杠副传递动力,实现缠绕机z轴直线运动,伺服电机安装座设计有同步带张紧装置,滚珠丝杠采用大导程滚珠丝杆,其中螺母为静止副,螺杆为运动副,大导程滚珠丝杆可以实现滑板快速运动,滑板限位为开关固定式电器限位装置,作用是限制滑板的z轴移动区域,以保护滚珠丝杆副不被撞损,滚珠丝杆防污设计采用风琴式护罩,轻便可靠,绕丝嘴主体采用铝质材料制造,绕丝嘴与伸臂滑台采用t型螺栓连接,在伸臂滑台行程固定的情况下,便于调整绕丝嘴相对位置,绕丝嘴偏航装置与绕丝嘴旋转装置采用内六角螺钉固定连接,

15.进一步地,所述随动小车的顶端中部左侧固定连接在开口箱的底部,所述随动小车的顶端中部右侧固定连接在底架的底部,所述开口箱的右侧固定连接在底架的左侧;

16.通过上述技术方案,便于将放卷机构和工艺参数调控机构相连接。

17.进一步地,所述开口箱采用透明塑料壳材质,横梁采用矩形管材焊接加工,伸臂滑台、伸臂小车和绕丝嘴均采用铝质材料;

18.通过上述技术方案,便于增强其强度,使用起来更加方便。

19.本实用新型具有如下有益效果:

20.1、本实用新型中,自动缠绕成型设备磨损减小,保证纤维展开宽度,同时节省装备

所占空间,便于单人操作,产品试制、工件换产等。

21.2、本实用新型中,便于清理,通过设置开口箱便于更换纤维卷、调整力矩电机,使用起来更加方便。

附图说明

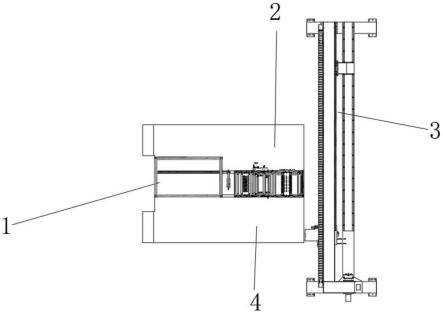

22.图1为本实用新型提出的一种复合材料加工用自动缠绕成型设备的结构概括图;

23.图2为本实用新型提出的一种复合材料加工用自动缠绕成型设备的正视图;

24.图3为本实用新型提出的一种复合材料加工用自动缠绕成型设备的侧视图。

25.图例说明:

26.1、放卷机构;101、开口箱;102、导向轴;103、控制板;104、纱卷;2、工艺参数调控机构;201、底架;202、主动浸胶装置;203、张力控制装置;3、收卷机构;301、底座;302、立柱;303、横梁;304、伸臂滑台;305、伸臂小车;306、绕丝嘴;4、随动小车。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

28.参照图1-3,本实用新型提供的一种实施例:一种复合材料加工用自动缠绕成型设备,包括随动小车4,随动小车4的上侧中部左端固定连接有放卷机构1,随动小车4的上侧中部右端固定连接有工艺参数调控机构2,随动小车4的右端设置有收卷机构3;

29.放卷机构1包括开口箱101,开口箱101的内侧中部固定连接有控制板103,控制板103的前端等距设置有若干个导向轴102,导向轴102的外侧均设置有纱卷104,使用时自动缠绕成型设备磨损减小,保证纤维展开宽度,同时节省装备所占空间,便于单人操作,产品试制、工件换产等,并且便于清理,通过设置开口箱101便于更换纤维卷、调整力矩电机,使用起来更加方便。

30.工艺参数调控机构2包括底架201,底架201的上侧左端固定连接有主动浸胶装置202,底架201的上侧右端固定连接有张力控制装置203,主动浸胶辊是主动浸胶装置202的核心部件,它通过自主旋转将胶槽中的胶液附着在其表面,并进一步加热,纤维经过浸胶辊后即完成上胶工序,其设计上拟采用双层轴结构,内轴用于支撑电加热器,外轴由伺服电机驱动实现主动浸胶,其中,外层轴由浸胶圆筒、两侧的连接法兰和密封圈等组成,为防止胶液渗入浸胶辊内部对电加热部分造成破坏,需要保证该结构的密封性,因此,浸胶圆筒和两侧法兰的连接采用内嵌式结构,并在接触面处装有耐腐蚀、耐高温的密封圈,此外,主动浸胶辊宽度足够实现12团纱完成胶液充分浸润,浸胶辊表面采用高耐磨、光滑材料喷涂,保护纤维束表面不受损伤的同时易于清洗,加热管外圈套有铜制匀热衬套确保浸胶辊表面各个位置的温度不会出现较大的偏差,同时加热管采用螺旋加热管能够增加散热面积,匀热衬套与浸胶圆筒间隙为一毫米,能使热辐射更快速的传递到浸胶圆筒上,从而使温度能够达到最小的过冲量,张力控制装置203由放卷张力初加载装置、主动浸胶辊、收纱装置及张力传感器组成,放卷张力初加载装置可同时使用12卷纤维放卷,各纤维纱卷104的转轴与阻尼

电机直连,从而使纤维始终以设定的放卷张力处于张紧状态,采用力矩电机与摩擦轮机械阻尼相比,具有各纱束张力一致性高,频繁加减速引起的放卷张力波动小的优点,同时在纱架和浸胶辊之间也安装有12组张力传感器,配合张力初加载装置能更好的提高张力的稳定性,使纤维在前后包角辊的限定下包绕在浸胶辊表面,在不打滑的情况下,控制浸胶辊的转速可调节纤维进给量从而实现张力微调,实现目标张力的精确控制,在收纱装置中,安装在直线导轨上的浮动辊在压缩弹簧弹力和纤维张力合力作用下上下运动,可以在封头时实现快速收纱并减小张力波动,收卷机构3包括底座301,底座301的上侧前后端中部均固定连接有立柱302,立柱302的顶端分别固定连接在横梁303的底部前后端,立柱302将底座301和横梁303相连接,收卷机构3还包括伸臂滑台304,横梁303的下侧前端滑动连接有伸臂滑台304,伸臂滑台304的底端固定连接有伸臂小车305,伸臂小车305的底端设置有绕丝嘴306,伸臂小车305则通过直线导轨与横梁303连接,通过齿轮齿条实现缠绕机y轴直线运动,齿轮与齿条采用斜齿啮合,其优点是啮合性好,传动平稳、噪声小、重合度大等,可有效降低每对齿轮载荷,提高齿轮的承载能力,适用于高速重载传动,直线导轨选用静音导轨,伺服电机通过涡轮蜗杆减速器及斜齿轮传递动力,伸臂小车305设置了限位开关,选择了可调式电器限位装置,作用是限制伸臂小车305的y轴移动区域,从而保护伸臂滑台304在伸入尾顶座位置时,不撞到尾顶座,其位置可根据尾顶座的位置调整,但应大于伸臂小车305程序y轴行程,否则程序会因为限位保护而中断,手动模式原理与之相同,伸臂小车305还设置有机械限位装置,位于横梁303直线导轨两端,作用是防止伸臂小车305脱离横梁303直线导轨,伸臂滑台304设计伸臂小车305采用六角螺钉固定连接,伺服电机通过同步带轮传动部件及滚珠丝杠副传递动力,实现缠绕机z轴直线运动,伺服电机安装座设计有同步带张紧装置,滚珠丝杠采用大导程滚珠丝杆,其中螺母为静止副,螺杆为运动副,大导程滚珠丝杆可以实现滑板快速运动,滑板限位为开关固定式电器限位装置,作用是限制滑板的z轴移动区域,以保护滚珠丝杆副不被撞损,滚珠丝杆防污设计采用风琴式护罩,轻便可靠,绕丝嘴306主体采用铝质材料制造,绕丝嘴306与伸臂滑台304采用t型螺栓连接,在伸臂滑台304行程固定的情况下,便于调整绕丝嘴306相对位置,绕丝嘴306偏航装置与绕丝嘴306旋转装置采用内六角螺钉固定连接,随动小车4的顶端中部左侧固定连接在开口箱101的底部,随动小车4的顶端中部右侧固定连接在底架201的底部,开口箱101的右侧固定连接在底架201的左侧,便于将放卷机构1和工艺参数调控机构2相连接,开口箱101采用透明塑料壳材质,横梁303采用矩形管材焊接加工,伸臂滑台304、伸臂小车305和绕丝嘴306均采用铝质材料,便于增强其强度,使用起来更加方便。

31.工作原理:自动缠绕成型设备磨损减小,保证纤维展开宽度,同时节省装备所占空间,便于单人操作,产品试制、工件换产等,并且便于清理,通过设置开口箱101便于更换纤维卷、调整力矩电机,使用起来更加方便。

32.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1