多结构瓢形空心导电泡棉的生产系统的制作方法

本技术涉及导电泡棉生产,具体涉及一种多结构瓢形空心导电泡棉的生产系统。

背景技术:

1、导电泡棉是指包裹有导电布的阻燃海棉,可以很容易用胶粘接在需压屏蔽的器件上,已被广泛应用于各种电子设备的电磁屏蔽。

2、瓢形空心导电泡棉,指的是使导电布包裹形成具有圆柱面的空腔的导电泡棉,现有的瓢形空心导电泡棉在生产过程中,通常采用手工作业或者采用平刀加工的方式,来对瓢形空心导电泡棉进行切割及复合,且为了使导电布包裹形成具有圆柱面的空腔,通常是采用手工的方式来串入具有圆柱面的管芯来进行定型,使导电布包裹在该管芯上,该生产方式工作效率低,且容易产生空心包裹面压扁及畸形的现象,影响产品的良品率。

技术实现思路

1、本实用新型的目的在于提供一种多结构瓢形空心导电泡棉的生产系统,其可以节约产品的组装时间,提升产品的生产效率,提升产品的良品率。

2、为解决上述技术问题,本实用新型采用了以下方案:

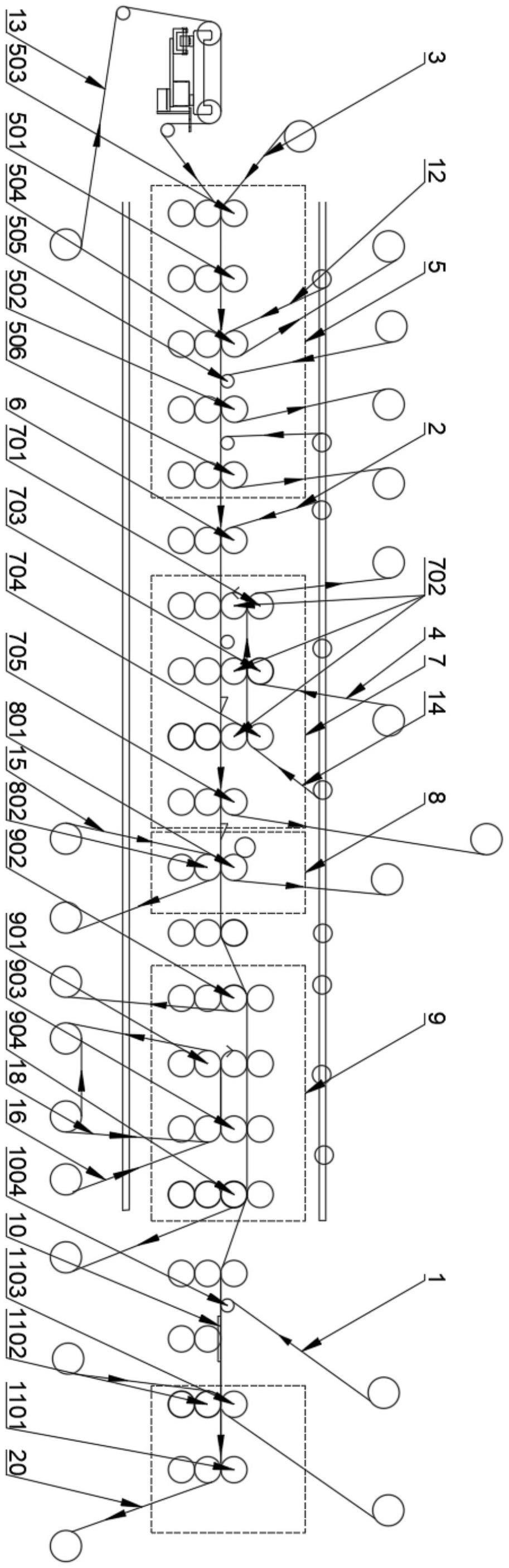

3、一种多结构瓢形空心导电泡棉的生产系统,采用圆刀模切机,该多结构瓢形空心导电泡棉包括具有相互背向设置的圆柱面及平面的管芯,管芯外包裹有导电布,导电布包括用于与管芯接触的接触部和位于管芯外的平面部,管芯设于平面部的顶面,平面部的底面上设有离型膜,离型膜与导电布之间通过导电胶进行粘接,接触部上朝向管芯的一面上设有胶带,接触部包括设于导电布外沿且在翻折后与平面部粘接的粘接区,所述圆刀模切机沿加工方向从前往后依次设有用于对离型膜进行初步模切的第一模切组、将导电布复合在初步模切后的离型膜顶面的导电布复合辊、用于对胶带进行初步模切及将初步模切后的胶带复合在导电布顶面的第二模切组、对上下表面分别复合有胶带和离型膜的导电布进行最终模切的第三模切组、对为导电布的包裹动作进行辅助支撑的骨架层进行模切及将模切后的骨架层复合在导电布底面上的第四模切组、将导电布包裹在管芯外的包裹治具、对包裹成型后的导电布内的管芯进行分段模切和将骨架层从导电布上分离的第五模切组。离型膜采用pet离型膜。其作用为,通过第一模切组、导电布复合辊、第二模切组、第三模切组、第四模切组的依次设置,实现了对多结构瓢形空心导电泡棉各层次结构的全自动切割及复合,有效地提升了多结构瓢形空心导电泡棉的复合成型生产效率;通过在第四模切组之后的包裹治具及第五模切组的依次设置,实现了对多结构瓢形空心导电泡棉的自动穿芯包裹,有效地提升了多结构瓢形空心导电泡棉的包裹效率,且能够有效避免手动穿芯包裹过程中产生的压扁及畸形的现象的产生,能够有效提升良品率。

4、进一步的,所述第一模切组沿离型膜前进方向依次包括第一模切圆刀和第二模切圆刀,第一模切圆刀上设有第一定位标记刀刃组和用于对设置在平面部内的离型膜上与离型膜前进方向相垂直的首端进行模切的第一轴向刀刃组,第二模切圆刀上设有第二定位标记刀刃组和用于对离型膜上与离型膜前进方向相平行的两侧进行模切的第二周向刀刃组,第二周向刀刃组内的一部分刀刃与离型膜的首端的两侧相连,另一部分刀刃位于粘接区的两侧。其作用为,通过第一轴向刀刃组的设置,能够在原本带状的离型膜料带上模切出用于设置在平面部内的离型膜的在离型膜前进方向上与离型膜前进方向相垂直的首端,之后通过第二周向刀刃组的设置及通过第一定位标记刀刃组和第二定位标记刀刃组的定位功能,将与平面部内各个离型膜的首端相连的离型膜的两侧模切成形,使平面部上的离型膜仅剩末端与离型膜料带相连,同时形成用于覆盖在粘接区上的离型膜的两侧。

5、进一步的,所述第二模切组包括第三模切圆刀,第三模切圆刀上设有第三定位标记刀刃组和用于对胶带上与胶带前进方向相平行的两侧进行切割的第三周向刀刃组。其作用为,通过第三周向刀刃组的设置,能够在原本带状的胶带料带上模切出用于粘接在接触部上横跨导电布在包裹时的翻折线的胶带的两侧。

6、进一步的,所述第三周向刀刃组在第三模切圆刀的展开图上呈两条平行设置的直线状,第三模切圆刀上设有呈虚线状的平行设于第三周向刀刃组的两条直线之间的折痕切刀。其作用为,由于胶带位横跨导电布上在包裹时的翻折线,通过折痕切刀的设置,能够在翻折线上模切出虚线状的折痕,同时通过折痕的设置,能够在多结构瓢形空心导电泡棉的使用过程中,虚线状的折痕成为胶带受热膨胀的缓冲区间,能够有效延长胶带的粘接寿命。

7、进一步的,所述第三模切组包括第四模切圆刀,第四模切圆刀上设有第四定位标记刀刃组、用于对导电布外轮廓上与离型膜重合的区域上的导电布进行模切的第一导电布模切刀刃组、用于对导电布外轮廓上不与离型膜重合的区域上的导电布进行模切的第二导电布模切刀刃组和用于对接触部内打孔的第三导电布模切刀刃组。其作用为,通过第一导电布模切刀刃组的设置,能够对位于导电布外轮廓上与离型膜重合的区域上的导电布及位于接触部顶面的胶带进行模切,同时不破坏该区域的离型膜,使离型膜在导电布外轮廓区域外留有一部分用于便于揭开离型膜的离型膜露出端;通过第二导电布模切刀刃组的设置,能够对位于导电布外轮廓上不与离型膜重合的区域上的导电布及位于接触部顶面的胶带进行模切,使导电布的外轮廓完全成型,同时将位于接触部底面的离型膜的末端切断,使胶带和接触部上离型膜单独成型复合在导电布上;通过第三导电布模切刀刃组的设置,使导电布内能够模切出贯穿接触部上下表面的通孔。

8、进一步的,所述第三导电布模切刀刃组在导电布上的模切深度大于第二导电布模切刀刃组在导电布上的模切深度,第二导电布模切刀刃组在导电布上的模切深度大于第一导电布模切刀刃组在导电布上的模切深度。其作用为,由于第一导电布模切刀刃组需要切断导电布外轮廓但不破坏离型膜,第二导电布模切刀刃组需要切断导电布外轮廓和位于接触部的离型膜的末端,故第二导电布模切刀刃组在导电布上的模切深度大于第一导电布模切刀刃组在导电布上的模切深度,且由于第三导电布模切刀刃组需要完全贯穿导电布,故第三导电布模切刀刃组在导电布上的模切深度大于第二导电布模切刀刃组在导电布上的模切深度。

9、进一步的,所述第三导电布模切刀刃组呈沿第四模切圆刀周向均匀间隔设置的条形孔状,第四模切圆刀上设有呈虚线状沿第四模切圆刀周向设置的折痕压刀,折痕压刀中的每段刀刃位于每个单独的条形孔两侧。折痕压刀有两条,一条位于胶带上的翻折线处,该翻折线位于管芯平面接触的接触部及与管芯侧面接触的接触部的交界处,另一条位于粘接区的边缘处。其作用为,通过折痕压压刀的设置,能够压出导电布的两道压痕,便于导电布之后的翻折包裹操作的进行。

10、进一步的,所述第四模切组包括第五模切圆刀,第五模切圆刀上设有第五定位标记刀刃组和用于对骨架层上与骨架层前进方向相平行的侧边进行模切的第五周向刀刃组。其作用为,通过第五轴向刀刃组的设置,可以将原本带状的骨架层模切成多条相互平行的细条状的骨架层,位于平面部的骨架层呈较宽的单独细条状,位于接触部的骨架层呈较窄的多条细条状,位于平面部的骨架层与位于接触部的骨架层之间留有缝隙,由于位于接触部的骨架层的设计,能够便于在包裹过程中在接触部翻折成圆柱面时,各个较窄细条状的骨架层能够相互分离,避免对圆柱面的翻折造成阻力而使圆柱面变形。

11、进一步的,所述包裹治具沿导电布行进方向上设有底面呈圆柱面状的定型槽,定型槽上方沿导电布行进的先后顺序依次设有用于将粘接区翻折到管芯的平面上的第一翻折板和用于将平面部翻折到翻折后的粘接区上的第二翻折板。其作用为,通过定型槽的设置,能够使管芯上的圆柱面与定型槽上的圆柱面相契合,使位于管芯与定型槽之间的导电部形成圆柱面状;通过第一翻折板的设置,能够将粘接区压在管芯的平面上使之后前进到第一翻折板处的粘接处随着已经过第一翻折板处压在管芯的平面上的粘接处翻折压在管芯的平面上;通过第二翻折板的设置,能够将平面部压在翻折后的粘接区上使之后前进到第二翻折板处的平面部随着已经过第二翻折板处的粘在翻折后的粘接区上的平面部翻折压在翻折后的粘接区上,与平面部接触的粘接区表面在被输送到包裹治具前已被剥离位于粘接区的离型膜露出该处的导电胶,使翻折后的平面部与翻折后的粘接区粘接。

12、进一步的,所述第五模切组包括第六模切圆刀,第六模切圆刀上设有用于对位于导电布前后两端外的管芯进行模切的第六轴向刀刃组。其作用为,通过第六轴向刀刃组的设置,能够对位于导电布前后两端外的管芯进行模切,使不同的穿插有管芯的导电布相互分离,便于运输及单独使用。

13、本实用新型具有的有益效果:

14、1、通过第一模切组、导电布复合辊、第二模切组、第三模切组、第四模切组的依次设置,实现了对多结构瓢形空心导电泡棉各层次结构的全自动切割及复合,有效地提升了多结构瓢形空心导电泡棉的复合成型生产效率;

15、2、通过在第四模切组之后的包裹治具及第五模切组的依次设置,实现了对多结构瓢形空心导电泡棉的自动穿芯包裹,有效地提升了多结构瓢形空心导电泡棉的包裹效率,且能够有效避免手动穿芯包裹过程中产生的压扁及畸形的现象的产生,能够有效提升良品率。

- 还没有人留言评论。精彩留言会获得点赞!