一种顶出结构及侧抽芯后二次顶出结构的制作方法

本技术涉及注塑模具,更具体地,涉及一种顶出结构及侧抽芯后二次顶出结构。

背景技术:

1、注塑成型是一种将塑料熔融后注入到注塑模具内有特定形状的型腔中,冷却定型后形成特定形状的产品的一种成型方法,由于注塑成型能够生产的形状尺寸方位广,加工精度高,适用于大量生产与形状复杂产品等成型加工领域,是生产塑料产品的最常用方法之一。

2、如生产薄壁注塑产品时,通常注塑模具中对薄壁注塑产品经常会用到用扁顶对产品进行顶出。由于扁顶的厚度较小容易断,增加模具维修率,且由于扁顶上下运动易出现磨损误差,生产久了会出现表面不平,造成产品表面有缺陷,影响产品外观。同时,对于一个产品的一个顶出位通常就会对应设置一个扁顶或顶针,使得模具的结构设计和加工复杂程度增大。

3、而对于垂直于顶出方向上的凸起或台阶的薄壁产品,如公开号为cn202178532u专利所公开的线槽外角结构,l型直角内角的两条边的侧壁上本别设有左凸台扣位和右凸台扣位,使得该产品注塑成型时既不能使用内角侧抽芯直接一次成型,同时还会在扁顶对产品的薄壁侧顶出时产生阻碍,不能直接顶出。

技术实现思路

1、本实用新型的目的在于克服现有技术中的扁顶容易断裂或磨损,导致增加模具的维修率,并造成表面缺陷的不足,提供一种顶出结构。同时为了克服结构较为复杂的产品在注塑成型时,产品的结构与注塑模具的顶出产生冲突的不足,提供一种侧抽芯后二次顶出结构。本实用新型提供的顶出结构可以解决扁顶容易断问题,减小模具维修率节约成本。本实用新型提供的侧抽芯后二次顶出结构可以实现了避开注塑产品特殊结构相互阻碍进行二次顶出。

2、本实用新型的目的可采用以下技术方案来达到:

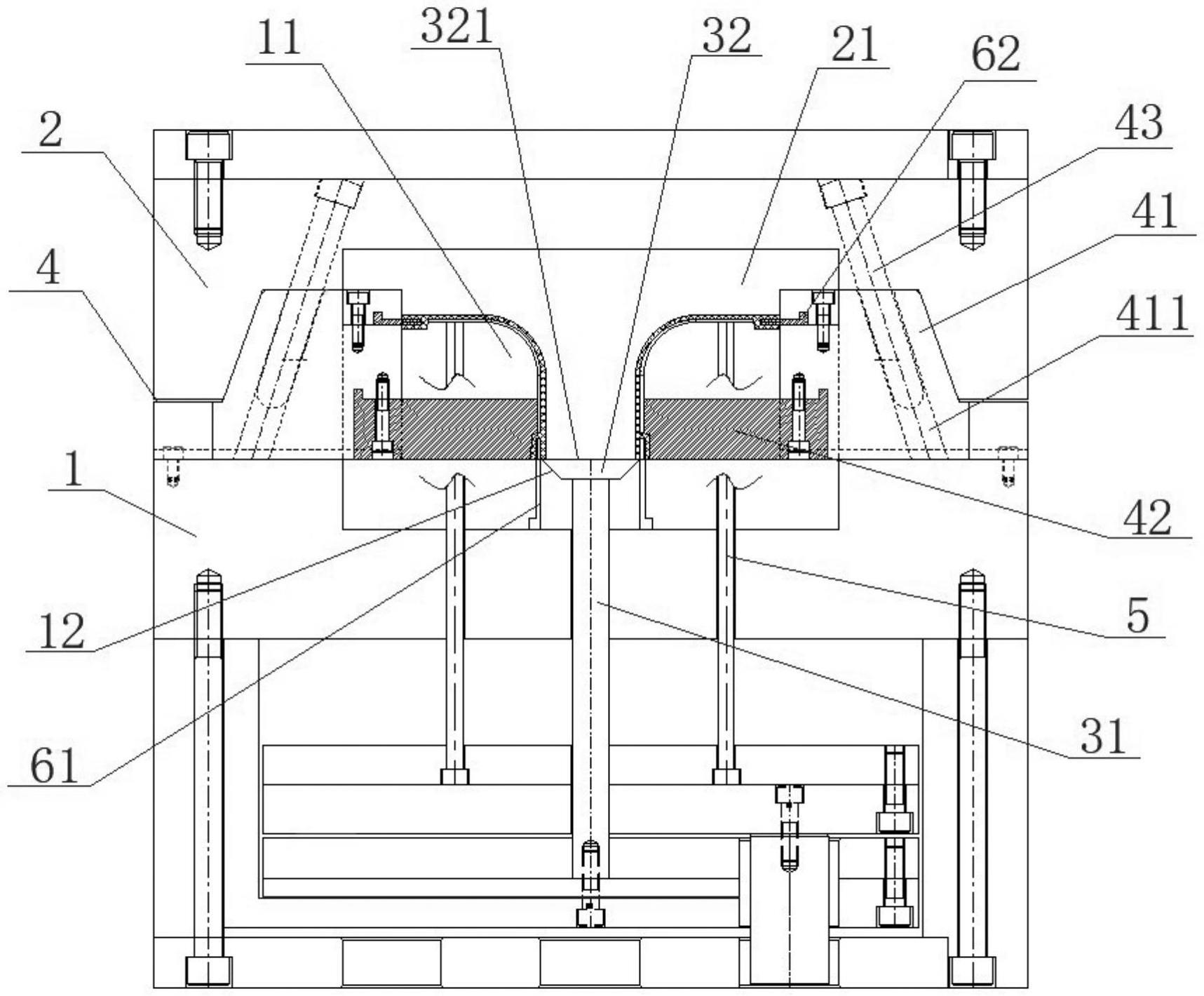

3、一种顶出结构,包括相互配合的动模板和定模板、设于所述动模板凹模、设于所述定模板中的凸模、以及可在所述动模板中顶出的第一推杆,所述动模板靠近所述定模板的一侧设有滑槽,所述滑槽内设有可在滑槽中滑动的顶块,所述顶块靠近所述滑槽底部的一侧与所述第一推杆的顶出端固定连接,所述顶块的另一侧为顶出面,所述顶出面在合模时与所述定模板接触,且所述顶出面与所述凸模和凹模之间的型腔内的薄壁注塑产品的侧面接触。

4、本实用新型是注塑模具中的一部分,整个注塑模具中还包括动模座板、定模座板、顶板、浇注口、流道等等的模具基本结构,但本方案中仅涉及用于顶出的推杆、顶针、顶杆或扁顶这一类结构。现有技术中生产薄壁注塑产品时,薄壁产品有显示壁厚的较窄的窄面,以及不显示壁厚的宽面,通常需要顶出窄面时使用扁顶与窄面接触并将产品顶出。而由于扁顶的宽度与薄壁产品的壁厚有关系,通常扁顶的宽度也较小,容易断导致增加模具的维修率。同时,扁顶的顶出面通常较小,导致对薄壁产品施加的压强较大,薄壁注塑产品容易产生形变,顶出时扁顶较大的压强可能会对没有完全冷却的产品的形状产生一定的影响。而通过本方案中提供的顶块,可以将扁顶替换成普通推杆。所述第一推杆将顶块顶出,所述顶块与薄壁产品的窄面接触,对于尺寸不是很大的产品,顶块顶出面的长度和宽度可以均大于薄壁产品窄面的长度和宽度,这样所述顶块的顶出面便可将薄壁产品的窄面完全覆盖,薄壁产品的窄面便不会留下顶针痕,大大提高了窄面的平整度。特别是对于薄壁注塑零件来说,通常需要与其他零件对接组成一个整体,对接面为窄面,提高窄面的平整度也是减少零件组装误差。

5、进一步的,所述型腔均的数量为偶数且沿对称轴对称分布在所述滑槽的两侧,所述顶块位于对称轴上,且所述顶出面的两侧均与所述型腔内的薄壁注塑产品的侧面接触,合模时,所述顶出面的中间与所述定模板中凸模的分型面相接触。

6、使用现有技术使用扁顶顶出时,扁顶的数量需要与产品的数量相匹配,一个产品至少需要一根扁顶与之对应,需要的扁顶数量多,导致增加了设计和加工模具时的难度和复杂程度。而本方案提供的顶块,可以同时顶出至少两个产品。如是一模四腔且四个型腔关于相互垂直的两条轴线对称,便将所述顶块设置在四个型腔的中间实现同时顶出四个产品,而一个所述顶块只需要匹配一根推杆。推杆数量的减少,减小了推杆材料的使用成本,同时降低模具结构的复杂程度,从而降低模具生产加工的步骤和时间。而由于顶块同时顶出至少两个产品,所述顶块的顶出面只有一部分与产品接触,所述顶出面中间的部分在合模与凸模的部分接触,这样若是顶块复位不到位,合模后凸模也可将所述顶与所述滑槽入口顶平,从而保证产品的尺寸精度以及表面平整度。

7、进一步的,所述滑槽的内侧壁从滑槽的底面到顶面逐渐向外倾斜,所述顶块的形状与所述滑槽的形状相互匹配。

8、扁顶进出运动中容易出现磨损,随着使用时间的增加产品表面会出现越来越明显的缺陷,影响产品的外观。而本方案中,所述滑槽的内侧壁从滑槽的底面到顶面逐渐向外倾斜,而所述顶块的形状与所述滑槽的形状像匹配,即所述顶块在顶出方向上从前往后体积逐渐减小。因此,所述顶块在被所述第一推杆顶出滑槽的过程中,一旦所述顶块离开所述滑槽的底部使得所述顶块不与所述滑槽的底部接触时,所述顶块的各个侧面也不与所述滑槽的侧壁接触,从而没有摩擦,而在所述第一推杆退回时,所述顶块在进入滑槽的过程中,所述顶块的各个侧面均不会与所述滑槽的内侧壁接触导致产生摩擦,直到所述顶块的底面与所述滑槽的底面相接触时所述顶块的各个侧面才与所述滑槽的内侧壁接触。这样所述滑块在进出滑槽时不产生摩擦从而不会造成磨损,从而进一步减小产品表面缺陷。

9、进一步的,所述顶块的形状为棱台状,所述顶出面为棱台中面积较大的底面,所述滑槽的形状也为与所述顶块的形状相互配合的棱台状。

10、本方案的顶块为棱台状,棱台面积较大的底面为顶出面,面积较小的底面与所述第一推杆固定连接。

11、进一步的,所述顶块的形状为四棱台,所述顶出面是矩形。

12、四棱台状的所述顶块的定出面为矩形,可以设置让所述顶块同时顶出两个或四个产品。

13、进一步的,所述顶块的外侧壁和所述滑槽的内侧壁上设有防呆结构。

14、所述防呆结构可以是在所述顶块的一侧侧面上设置倾斜的凸条,所述滑槽上设有供所述凸条滑动的滑槽,或所述顶块的一条棱的倾斜程度大于或小于其他的棱,或其他防呆结构均可。模具的生产制造过程中,防呆结构可以指示所述顶块与所述第一推杆的固定连接时的连接方向以及所述滑块在所述滑槽中的安装方向。

15、进一步的,所述顶块一侧侧面的倾斜度小于或大于其余侧面的倾斜度。

16、一种侧抽芯后二次顶出结构,包括上所述的顶出结构,还包括设于所述第一推杆两侧的侧抽芯机构、设于用于二次顶出的第二推杆,所述第二推杆设于所述第一推杆的两侧用于将产品顶斜,所述侧抽芯机构随着开模完成侧抽芯动作后所述第一推杆和所述第二推杆先后顶出。

17、某些形状特殊的产品,在注塑成型时,在推杆的顶出方向上设有横向的凸起,采用侧抽芯时在侧型芯的抽芯方向上同时有横向的凸起,如l形的薄壁产品,在直角内角的两个侧壁上的均设有一个凸起,这种结构的产品对注塑模具中的抽芯机构和顶出机构的设计难度较大。本方案中,先进行侧抽芯,侧型芯用于成型l形薄壁产品中平行于顶出方向的直角边上的凸起,l形薄壁产品的另一个直角边上的凸起并非侧型芯进行成型,这样就不会阻碍侧型芯的在抽出。而在侧抽芯后,第一推杆推动顶块对l形薄壁产品顶出一定的距离,但在第一推杆顶出的距离等于侧型芯在顶出方向上的宽度后,l形薄壁产品中平行于顶出方向的直角边上的凸起仍然会被阻挡,因此,在第一推杆顶出一定的距离后,使用第二推杆对l形薄壁产品中垂直于顶出方向的直角边顶出,这样l形薄壁产品会朝直角外角的某个方向被倾斜顶出。通过上述的侧抽芯结构与二次顶出结构,巧妙的避开了l形薄壁产品上两个凸起的阻碍,实现对l形薄壁产品的顶出。本方案中的侧抽芯后二次顶出结构同样时注塑模具中的部分结构,对于本领域技术人员来说,本方案的关键结构公开后,技术人员便可结合本领域的现有技术,得知注塑模具整体是如何实现的,因此本方案对注塑模具中的剩余结构不做限制。

18、进一步的,所述侧抽芯机构包括与所述动模板滑动连接的滑块、与所述滑块固定连接的侧型芯、与所述定模板固定连接的斜导柱,所述滑块中设有供所述斜导柱插入的斜孔,所述侧型芯用于产品垂直于开模方向上的凸起的成型。

19、所述第二推杆为普通推杆,所述第二推杆顶部不设有顶块,第二推杆抵接的是产品内部,其表面的平整度既不影响产品的外观,也不影响产品作为零件与其他零件组装时的连接精度。

20、进一步的,所述凹模内设有用于成型产品凸起部内的凹槽第一型芯和第二型芯,所述第一型芯和第二型芯相互垂直设置,所述第一型芯与所述凹模固定连接且设于所述顶块的一侧,所述第二型芯与所述滑块固定连接。

21、对于在凸起上还设有凹槽的l形薄壁产品,每个凸起上的凹槽的开口方向均与其所在的l形薄壁产品的直角边方向一致,因此,所述第二型芯随着开模滑块滑动,第二型芯即可实现侧抽芯,而所述第一型芯在第一推杆将产品顶出的过程实现抽芯。

22、与现有技术相比,本实用新型的有益效果是:

23、(1)将扁顶替换成第一推杆以及顶块,解决扁顶容易断问题,同时顶块顶出对产品施加的压强小,不容易导致产品变形和形成明显的顶针痕。

24、(2)通过设置型腔以及顶块的分布位置,让凸模在合模时顶平顶块,进一步减小产品表面缺陷问题,还可以使得一个顶块顶出至少两个的产品,减小了推杆材料的使用成本,同时降低模具结构的复杂程度,从而降低模具生产加工的步骤和时间。

25、(3)所述滑槽的内侧壁从滑槽的底面到顶面逐渐向外倾斜,顶块的形状与滑槽的形状相互匹配,如滑槽和顶块可以为棱柱状,这种形状的滑槽和顶块,使得顶块在滑槽中滑动时滑块的侧壁与滑槽没有摩擦磨损,从而进一步减小产品表面缺。

26、(4)在生产直角内角的两个侧壁上的均设有一个凸起的l形薄壁产品时,先进行侧抽芯然后进行二次顶出后,避免两个凸起相互阻碍导致不能顶出脱模。

- 还没有人留言评论。精彩留言会获得点赞!