一种注塑机塑料制品整合出料装置的制作方法

一种注塑机塑料制品整合出料装置

1.技术领域:

2.本实用新型涉及注塑机技术领域,特别涉及一种注塑机塑料制品整合出料装置。

3.

背景技术:

4.注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模组制成各种形状的塑料制品的主要成型设备,成型后的塑料制品需要进行装箱发给下游客户。现有的注塑机的出料机构包括可翻转、升降、前后移动的矩形架和出料传送带,矩形架上固定有多个吸盘,其出料方式为:吸盘将顶针顶出的塑料制品吸住,然后矩形架通过上移、前移、翻转、下移将吸盘上的塑料制品放置在出料传送带上,塑料制品随传送带移动到特定位置后工人对其装箱。由于传送带上放置的塑料制品的间距较大,在后期装箱工作中工人一次只能从传送带上拿取2-4个塑料制品放入到包装箱内,装箱效率较为低下;同时在传送带传送过程中塑料制品容易倾倒,进一步提升装箱难度,装箱效率进一步降低。

5.

技术实现要素:

6.本实用新型的目的是提供一种注塑机塑料制品整合出料装置,通过矩形架带动吸盘翻转、升降、前后移动和左右移动可将塑料制品从定模上吸取并精准放置在物料板上,且一个物料板可放置多个,后期装箱可一次完成,有效解决现有技术中装箱效率低下的问题;通过在物料板上设置套模,可对放置在物料板上塑料制品进行定位,且在输出过程中塑料制品不会倾倒,现有注塑机出料过程中容易倾倒问题。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:

8.一种注塑机塑料制品整合出料装置,包括设置在注塑机机架上的转移机构和出料机构,转移机构设置在动模和定模的中间上方,出料机构设置在动模和定模的前侧,

9.所述转移机构包括可升降、平移、翻转的矩形架,矩形架上固定有多个矩形阵列设置的吸盘,矩形架上的吸盘阵列方式为3*4,每个吸盘连接有支气管,多个支气管与主气管连接,主气管连接有真空泵,主气管上连接有电磁阀;

10.所述出料机构包括输送支架,输送支架上固定有多个左右方向线性均布的支撑轴,支撑轴上转动连接有两个前后方向设置的滚轮,同一侧的一排滚轮外壁压靠在同一根传送皮带上;两排滚轮上设有物料板,物料板上成型有多个矩形阵列设置的套模,套模的阵列方式为6*8;

11.所述输送支架上设有物料板定位机构和物料板阻挡机构。

12.根据上述技术方案,吸盘将动模上的塑料制品吸住,然后矩形架带动吸盘右移塑料制品脱离定模,然后矩形架带动吸盘上移,吸盘将塑料制品移动到定模和动模的上方;矩形架逆时针翻转90度使塑料制品朝下,然后矩形架带动吸盘前移、左移(或右移)、下移将塑料制品插入到对应的一个物料板上的其中12个套模上,电磁阀可切断真空泵的负压源,塑料制品脱离吸盘;

13.然后吸盘反复吸取、转移塑料制品四次即可将一个物料板上的所有套模放满,然后物料板随滚轮滑动到特定位置后,工人将整块物料板及上方的塑料制品拿取并放入到包装箱内。

14.本实用新型还进一步设置为:所述矩形架的中部固定有两个支耳,两个支耳之间固定有转轴,转轴上固定有蜗轮,蜗轮啮合有蜗杆,蜗杆转动连接在升降支架的下端,蜗杆的一端连接有驱使其转动的第一伺服电机,第一伺服电机固定在升降支架的下端,所述转轴穿过支耳的伸出端转动连接在升降支架的下端;

15.所述升降支架插套在竖直设置的导向套管内,导向套管内转动连接有竖直设置的第一螺杆,升降支架的上端螺接在第一螺杆的中部,第一螺杆的上端连接有驱使其转动的第二伺服电机,第二伺服电机固定在导向套管的顶部;

16.所述导向套管固定在连接架上,连接架固定在左右方向设置的线性模组的滑块上,线性模组连接有驱使滑块左移或右移的第三伺服电机;

17.所述线性模组固定有两对称设置的导向块,导向块插套在两根前后方向延伸的滑轨上,滑轨固定在支撑板架上,支撑板架固定在注塑机机架的上端;两根滑轨之间设有与其平行设置的第二螺杆,第二螺杆的中部螺接有驱动块,驱动块与线性模组固定连接;所述第二螺杆的一端连接有驱使其转动的第四伺服电机,第四伺服电机与支撑板架固定连接。

18.通过上述技术方案,第一伺服电机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮带动转轴转动,转轴通过支耳带动矩形架可绕转轴转动,从而实现矩形架、吸盘的顺时针翻转或逆时针翻转,其翻转角度为90

°

,可通过第一伺服电机进行精准控制;

19.第二伺服电机带动第一螺杆转动,第一螺杆驱使升降支架在导向套管内上移或下移,升降支架通过转轴带动支耳上移或下移,支耳通过矩形架带动吸盘上移或下移,第二伺服电机可精准控制升降支架的上移及下移幅度;

20.第三伺服电机转动带动线性模组的滑块左移或右移,滑块带动连接架移动,连接架通过导向导管、第一螺杆、升降架、转轴等带动矩形架带动吸盘左移或右移,第三伺服电机可精准控制吸盘左移或右移的位置;

21.第四伺服电机带动第二螺杆转动,第二螺杆带动驱动块前移或后移,驱动块带动线性模组前移或后移,线性模组通过滑块、连接架、导向导管、第一螺杆、升降架、转轴等带动矩形架带动吸盘前移或后移,第四伺服电机可精准控制吸盘前移或后移的位置;

22.通过第一伺服电机、第二伺服电机、第三伺服电机和第四伺服电机的相互配合可实现吸盘的翻转、升降、左右移动和前后移动,从而实现塑料制品的精准转移。

23.本实用新型还进一步设置为:所述升降支架的中部成型有矩形长槽,所述第一螺杆的下端通过轴承转动连接在矩形块上,矩形块插套在矩形长槽内;矩形块的两端固定在导向套管的下端内壁上。

24.通过上述技术方案,可增加第一螺杆的稳定性,矩形块和矩形长槽的配合则可对升降支架进行升降导向。

25.本实用新型还进一步设置为:所述物料板的下底面上成型有两个左右设置的限位槽;

26.所述物料板定位机构包括固定在输送支架上的接近传感器、第五电机和转角气缸,接近传感器正对物料板,第五电机和转角气缸位于物料板的下方;所述第五电机的电机轴与阻挡块的一端固定,阻挡块的另一端可伸入到左侧的限位槽内;所述转角气缸的活塞杆上固定有压块,压块可伸入到右侧的限位槽内。

27.通过上述技术方案,传送皮带带动滚轮转动,滚轮带动物料板向左输送,当接近传

感器检测到其中一块物料板时,第五电机带动阻挡块转动一定角度使阻挡块插入到该物料板左侧的限位槽内,阻挡块压靠在左侧的限位槽的右侧壁上,转角气缸带动压块转动90度并向左移动,压块转动插入到该物料板右侧的限位槽后再压靠在右侧的限位槽的左侧壁上,通过阻挡块和压块从而对该物料块进行定位,方便转移机构将塑料制品精准放置到该物料板上。

28.本实用新型还进一步设置为:所述物料板呈矩形板状,物料板的四个角处成型有豁口;

29.所述物料板阻挡机构包括插套在输送支架上的伸缩杆,伸缩杆可插入到豁口内;伸缩杆穿过输送支架的外伸出端固定有弹簧支撑条,弹簧支撑条与输送支架之间固定有拉簧,所述伸缩杆的端部压靠在气缸的活塞杆端部,气缸固定在输送支架上。

30.通过上述技术方案,当前一块物料板正在装置塑料制品时,右侧的其他物料板可被物料板阻挡机构挡住;当前一块物料板装满后,第五电机带动阻挡块复位,该物料板随滚轮继续向左移动;然后气缸的活塞杆伸展将弹簧支撑条向外顶,弹簧支撑条带动伸缩杆向外移动,伸缩杆脱离对应的物料板的豁口,该物料板随滚轮向左移动,然后气缸的活塞杆收缩复位,伸缩杆的内端在拉簧作用下压靠在物料板的侧壁上,当该物料板继续左移脱离伸缩杆后,伸缩杆自动插入到下一块物料板的豁口内,从而将下一块物料板挡住。而刚脱离伸缩杆的那块物料板则会被物料板定位机构进行定位。

31.所述物料板阻挡机构有两个,两个物料板阻挡机构前后对称设置。

32.本实用新型的突出效果是:

33.通过矩形架带动吸盘翻转、升降、前后移动和左右移动可将塑料制品从定模上吸取并精准放置在物料板上,且一个物料板可放置多个,后期装箱可一次完成,有效解决现有技术中装箱效率低下的问题;

34.通过在物料板上设置套模,可对放置在物料板上塑料制品进行定位,且在输出过程中塑料制品不会倾倒,现有注塑机出料过程中容易倾倒问题。

35.附图说明:

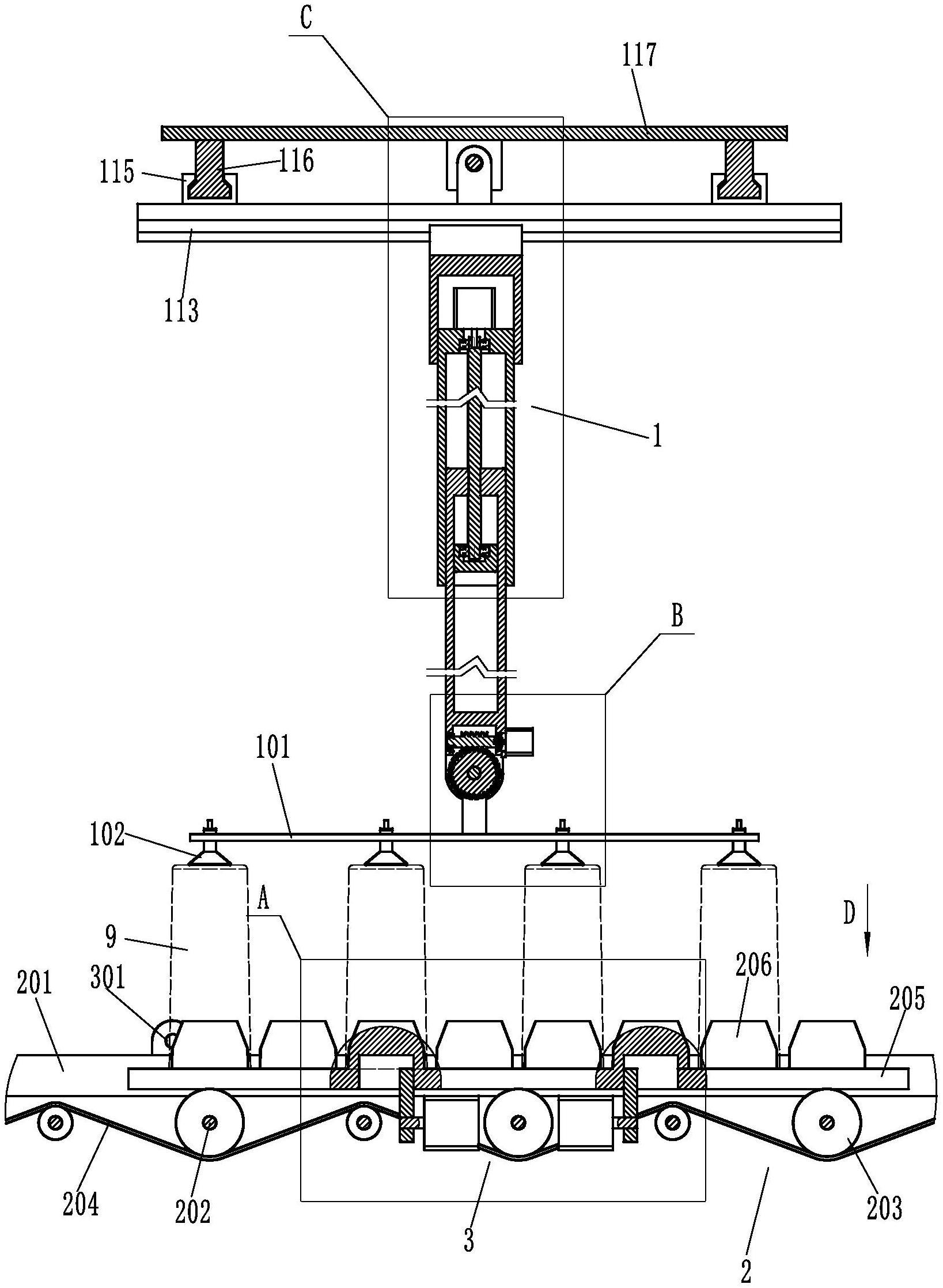

36.图1为本实用新型的结构示意图;

37.图2为图1关于a部分的局部放大图;

38.图3为图1关于b部分的局部放大图;

39.图4为图1关于c部分的局部放大图;

40.图5为图1关于d的向视图(顺时针旋转90度后);

41.图6为图5关于e部分的局部放大图;

42.图7为图5关于f部分的局部放大图;

43.图8为本实用新型的吸盘从定模上吸取塑料制品的状态示意图。

44.附图标记: 1、转移机构;101、矩形架;102、吸盘;103、支耳;104、转轴;105、蜗轮;106、蜗杆;107、升降支架;1071、矩形长槽;108、第一伺服电机;109、导向套管;110、第一螺杆;111、第二伺服电机;112、连接架;113、线性模组;114、滑块;115、导向块;116、滑轨;117、支撑板架;118、第二螺杆;119、驱动块;120、矩形块;

45.2、出料机构; 201、输送支架;202、支撑轴;203、滚轮;204、传送皮带;205、物料板;2051、限位槽;2052、豁口;206、套模;

46.3、物料板定位机构; 301接近传感器;302、第五电机;303、转角气缸;304、阻挡块;305、压块;

47.4、物料板阻挡机构;401、伸缩杆;402、弹簧支撑条;403、拉簧;404、气缸;

48.81、动模;82、定模

49.9、塑料制品。

50.具体实施方式:

51.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

52.以下参考图1至图8对本实用新型进行说明:

53.一种注塑机塑料制品整合出料装置,包括设置在注塑机机架上的转移机构1和出料机构2,转移机构1设置在动模和定模的中间上方,出料机构2设置在动模和定模的前侧,

54.所述转移机构1包括可升降、平移、翻转的矩形架101,矩形架101上固定有多个矩形阵列设置的吸盘102,矩形架上的吸盘阵列方式为3*4,每个吸盘102连接有支气管,多个支气管与主气管连接,主气管连接有真空泵,主气管上连接有电磁阀;

55.所述出料机构2包括输送支架201,输送支架201上固定有多个左右方向线性均布的支撑轴202,支撑轴202上转动连接有两个前后方向设置的滚轮203,同一侧的一排滚轮203外壁压靠在同一根传送皮带204上;两排滚轮203上设有物料板205,物料板205上成型有多个矩形阵列设置的套模206,套模的阵列方式为6*8;

56.所述输送支架201上设有物料板定位机构3和物料板阻挡机构4。

57.吸盘将动模上的塑料制品9吸住,然后矩形架带动吸盘右移塑料制品脱离定模,然后矩形架带动吸盘上移,吸盘将塑料制品移动到定模和动模的上方;矩形架逆时针翻转90度使塑料制品朝下,然后矩形架带动吸盘前移、左移或右移、下移将塑料制品插入到对应的一个物料板上的其中12个套模上,电磁阀可切断真空泵的负压源,塑料制品脱离吸盘;

58.然后吸盘反复吸取、转移塑料制品四次即可将一个物料板上的所有套模放满,然后物料板随滚轮滑动到特定位置后,工人将整块物料板及上方的塑料制品拿取并放入到包装箱内。

59.所述矩形架101的中部固定有两个支耳103,两个支耳103之间固定有转轴104,转轴104上固定有蜗轮105,蜗轮105啮合有蜗杆106,蜗杆106转动连接在升降支架107的下端,蜗杆106的一端连接有驱使其转动的第一伺服电机108,第一伺服电机108固定在升降支架107的下端,所述转轴104穿过支耳103的伸出端转动连接在升降支架107的下端;

60.所述升降支架107插套在竖直设置的导向套管109内,导向套管109内转动连接有竖直设置的第一螺杆110,升降支架107的上端螺接在第一螺杆110的中部,第一螺杆110的上端连接有驱使其转动的第二伺服电机111,第二伺服电机111固定在导向套管109的顶部;

61.所述导向套管109固定在连接架112上,连接架112固定在左右方向设置的线性模组113的滑块114上,线性模组113连接有驱使滑块114左移或右移的第三伺服电机;

62.所述线性模组113固定有两对称设置的导向块115,导向块115插套在两根前后方向延伸的滑轨116上,滑轨116固定在支撑板架117上,支撑板架117固定在注塑机机架的上端;两根滑轨116之间设有与其平行设置的第二螺杆118,第二螺杆118的中部螺接有驱动块119,驱动块119与线性模组113固定连接;所述第二螺杆118的一端连接有驱使其转动的第

四伺服电机,第四伺服电机与支撑板架117固定连接。

63.第一伺服电机带动蜗杆转动,蜗杆带动蜗轮转动,蜗轮带动转轴转动,转轴通过支耳带动矩形架可绕转轴转动,从而实现矩形架、吸盘的顺时针翻转或逆时针翻转,其翻转角度为90

°

,可通过第一伺服电机进行精准控制;

64.第二伺服电机带动第一螺杆转动,第一螺杆驱使升降支架在导向套管内上移或下移,升降支架通过转轴带动支耳上移或下移,支耳通过矩形架带动吸盘上移或下移,第二伺服电机可精准控制升降支架的上移及下移幅度;

65.第三伺服电机转动带动线性模组的滑块左移或右移,滑块带动连接架移动,连接架通过导向导管、第一螺杆、升降架、转轴等带动矩形架带动吸盘左移或右移,第三伺服电机可精准控制吸盘左移或右移的位置;

66.第四伺服电机带动第二螺杆转动,第二螺杆带动驱动块前移或后移,驱动块带动线性模组前移或后移,线性模组通过滑块、连接架、导向导管、第一螺杆、升降架、转轴等带动矩形架带动吸盘前移或后移,第四伺服电机可精准控制吸盘前移或后移的位置;

67.通过第一伺服电机、第二伺服电机、第三伺服电机和第四伺服电机的相互配合可实现吸盘的翻转、升降、左右移动和前后移动,从而实现塑料制品的精准转移。

68.所述升降支架107的中部成型有矩形长槽1071,所述第一螺杆110的下端通过轴承转动连接在矩形块120上,矩形块120插套在矩形长槽1071内;矩形块120的两端固定在导向套管109的下端内壁上。

69.可增加第一螺杆的稳定性,矩形块和矩形长槽的配合则可对升降支架进行升降导向。

70.所述物料板205的下底面上成型有两个左右设置的限位槽2051;

71.所述物料板定位机构3包括固定在输送支架201上的接近传感器301、第五电机302和转角气缸303,接近传感器301正对物料板205,第五电机302和转角气缸303位于物料板205的下方;所述第五电机302的电机轴与阻挡块304的一端固定,阻挡块304的另一端可伸入到左侧的限位槽2051内;所述转角气缸303的活塞杆上固定有压块305,压块305可伸入到右侧的限位槽2051内。

72.传送皮带带动滚轮转动,滚轮带动物料板向左输送,当接近传感器检测到其中一块物料板时,第五电机带动阻挡块转动一定角度使阻挡块插入到该物料板左侧的限位槽内,阻挡块压靠在左侧的限位槽的右侧壁上,转角气缸带动压块转动90度并向左移动,压块转动插入到该物料板右侧的限位槽后再压靠在右侧的限位槽的左侧壁上,通过阻挡块和压块从而对该物料块进行定位,方便转移机构1将塑料制品9精准放置到该物料板上。

73.所述物料板205呈矩形板状,物料板205的四个角处成型有豁口2052;

74.所述物料板阻挡机构4包括插套在输送支架201上的伸缩杆401,伸缩杆401可插入到豁口2052内;伸缩杆401穿过输送支架201的外伸出端固定有弹簧支撑条402,弹簧支撑条402与输送支架201之间固定有拉簧403,所述伸缩杆401的端部压靠在气缸404的活塞杆端部,气缸404固定在输送支架201上。

75.当前一块物料板正在装置塑料制品9时,右侧的其他物料板可被物料板阻挡机构挡住;当前一块物料板装满后,第五电机带动阻挡块复位,该物料板随滚轮继续向左移动;然后气缸的活塞杆伸展将弹簧支撑条向外顶,弹簧支撑条带动伸缩杆向外移动,伸缩杆脱

离对应的物料板的豁口,该物料板随滚轮向左移动,然后气缸的活塞杆收缩复位,伸缩杆的内端在拉簧作用下压靠在物料板的侧壁上,当该物料板继续左移脱离伸缩杆后,伸缩杆自动插入到下一块物料板的豁口内,从而将下一块物料板挡住。而刚脱离伸缩杆的那块物料板则会被物料板定位机构3进行定位。

76.所述物料板阻挡机构4有两个,两个物料板阻挡机构4前后对称设置。

77.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,上述假设的这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1