模仁组件的制作方法

本技术涉及模具的,尤其涉及一种模仁组件。

背景技术:

1、注塑模具是将注塑材料加热融化后通过注塑流道注入到模仁内腔,待注塑材料冷却成型后获得相应的工件成品。现有技术中,手机的卡托推杆是一种长条形的工件,其注塑成型的方式是通过在卡托推杆的侧部垂直(即是垂直于卡托推杆的长度方向)注入注塑材料来成型出卡托推杆。

2、但是,卡托推杆注塑成型脱模后,在去除多余的水口料的过程中容易在卡托推杆的水口料连接处留下向内凹陷的细微凹槽结构,由于卡托推杆本身的直径就很小,该凹槽结构很容易造成卡托推杆在使用过程中出现折断的风险,严重影响了卡托推杆注塑加工的质量和用户体验。

3、再者,现有的用于注塑成型卡托推杆的模仁的内腔结构布局不合理,一次注塑成型的手机卡托数量极少,不但注塑质量得不到保障,而且生产效率极为低下。

4、因此,急需要一种模仁组件来克服上述存在的问题。

技术实现思路

1、本实用新型实施例的目的在于提供一种模仁组件,该模仁组件具有注塑成型的工件不易折断、能够保障注塑质量、内腔结构布局合理及生产效率高的优点。

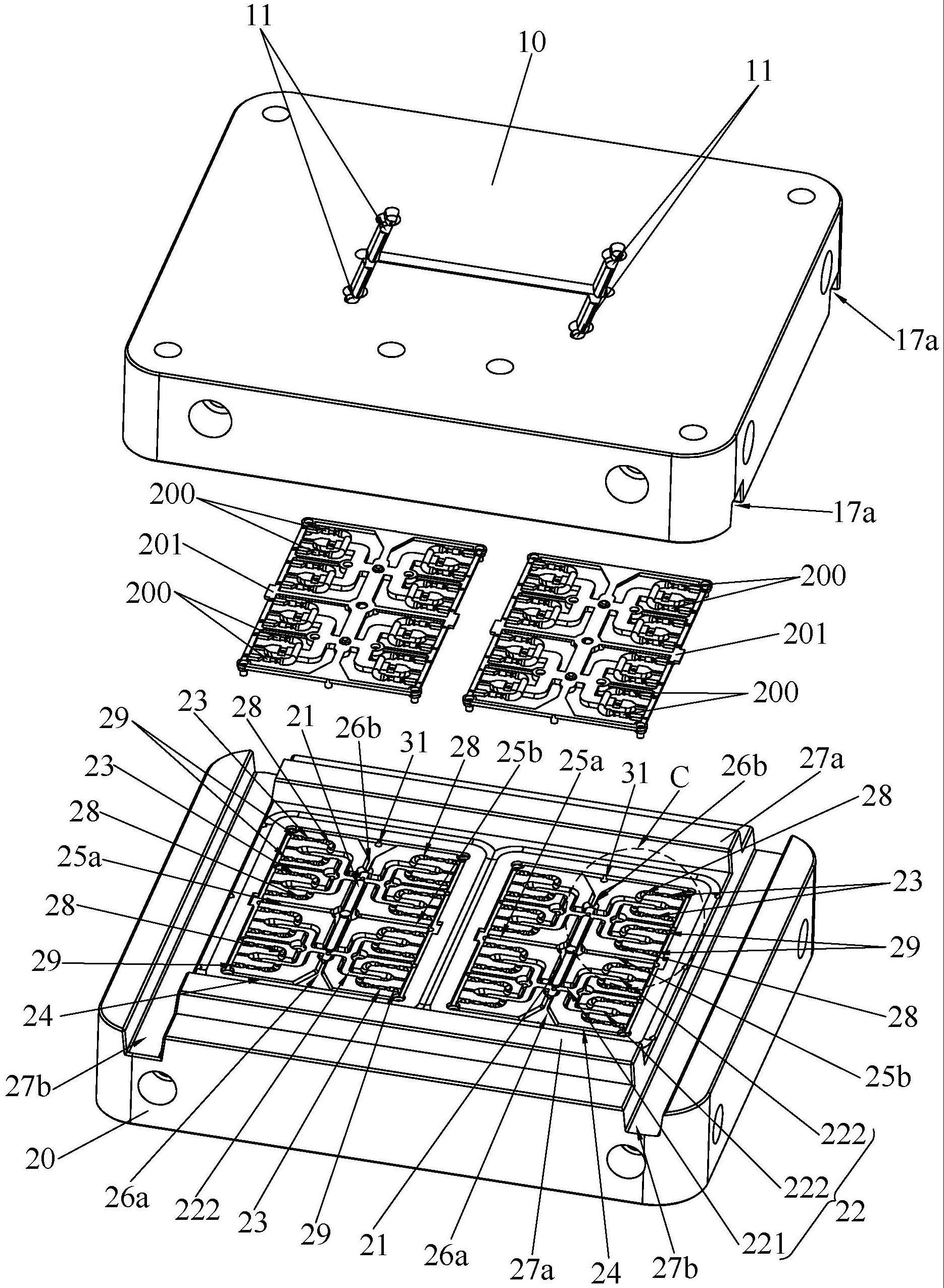

2、为实现上述目的,本实用新型实施例的第一方面提供了一种模仁组件,包括:上下配合的上模仁和下模仁,

3、所述上模仁与所述下模仁之间形成有主流道、若干第一注塑连接流道及与所述第一注塑连接流道一一对应的成型模腔;

4、所述第一注塑连接流道的一端连通于所述主流道,所述第一注塑连接流道的另一端沿所述成型模腔的长度方向连通于所述成型模腔的端部;

5、所述上模仁内还开设有若干进料通道,所述进料通道由所述上模仁的顶部向下贯穿连通至所述主流道内。

6、可选地,所述上模仁与所述下模仁之间还形成有若干支流道,所述支流道呈左右对称的分布于所述主流道的左右两侧,所述支流道连通于所述主流道,所述第一注塑连接流道远离于所述成型模腔的一端连通于所述支流道。

7、可选地,所述下模仁的顶部开设有沿前后方向布置的主流道槽,所述上模仁闭合于所述下模仁时,所述上模仁的底部密闭于所述主流道槽形成所述主流道;

8、所述下模仁的顶部还开设有支流道槽,所述上模仁闭合于所述下模仁时,所述上模仁的底部密闭于所述支流道槽形成所述支流道;

9、所述下模仁的顶部还开设有第一下注塑连接流道槽,所述上模仁的底部还开设有与所述第一下注塑连接流道槽一一对应配合的第一上注塑连接流道槽,所述上模仁闭合于所述下模仁时,所述第一上注塑连接流道槽密闭于对应的所述第一下注塑连接流道槽形成所述第一注塑连接流道。

10、可选地,所述支流道槽包含流入段及两分流段,所述流入段沿左右方向连通于所述主流道槽,两所述分流段均连通于所述流入段,且所述两所述分流段沿前后方向对称分布于流入段的前后两侧;每一所述分流段连通有至少两个所述第一下注塑连接流道槽。

11、可选地,所述下模仁的顶部还开设有与所述第一下注塑连接流道槽一一对应的下成型模槽,所述第一下注塑连接流道槽远离所述分流段的一端沿所述下成型模槽的长度方向连通于所述下成型模槽的端部;所述第一下注塑连接流道槽连通于所述下成型模槽的一端朝靠近所述下成型模槽方向呈逐渐缩小的结构;

12、所述上模仁的底部还开设有与所述下成型模槽一一对应配合的上成型模槽,所述上模仁闭合于所述下模仁时,所述上成型模槽密闭于对应的所述下成型模槽形成所述成型模腔;

13、所述第一上注塑连接流道槽远离所述分流段的一端沿所述上成型模槽的长度方向连通于所述上成型模槽的端部,所述第一上注塑连接流道槽连通于所述上成型模槽的一端朝靠近所述上成型模槽方向呈逐渐缩小的结构。

14、可选地,所述上模仁与所述下模仁之间还形成有环形流道,所述主流道、所述第一注塑连接流道、所述成型模腔、所述支流道均位于所述环形流道围成的环形区域内,所述主流道及所述支流道均连通于所述环形流道。

15、可选地,所述下模仁的顶部还开设有环形流道槽,所述上模仁闭合于所述下模仁时,所述上模仁的底部密闭于所述环形流道槽形成所述环形流道。

16、可选地,所述下模仁的顶部还开设有左连通槽、右连通槽、前连通槽及后连通槽,所述左连通槽沿左右方向连通于所述环形流道槽的左侧与所述主流道槽中部之间,所述右连通槽沿左右方向连通于所述环形流道槽的右侧与所述主流道槽中部之间,所述前连通槽沿前后方向连通于所述环形流道槽的前侧与所述主流道槽的前端之间,所述后连通槽沿前后方向连通于所述环形流道槽的后侧与所述主流道槽的后端之间。

17、可选地,所述上模仁与所述下模仁之间还形成有与所述成型模腔一一对应的第二注塑连接流道,所述第二注塑连接流道的一端连通于所述环形流道,所述第二注塑连接流道的另一端沿所述成型模腔的长度方向连通于所述成型模腔远离于所述第一注塑连接流道的端部。

18、可选地,所述下模仁的顶部还开设有第二下注塑连接流道槽,所述上模仁的底部还开设有与所述第二下注塑连接流道槽一一对应配合的第二上注塑连接流道槽;所述上模仁闭合于所述下模仁时,所述第二上注塑连接流道槽密闭于对应的所述第二下注塑连接流道槽形成所述第二注塑连接流道;

19、所述第二下注塑连接流道槽的一端连通于所述环形流道槽,所述第二下注塑连接流道槽的另一端沿所述下成型模槽的长度方向连通于所述下成型模槽远离于所述第一下注塑连接流道槽的端部;

20、所述第二上注塑连接流道槽沿所述上成型模槽的长度方向连通于所述上成型模槽远离于所述第一上注塑连接流道槽的端部;

21、所述第二下注塑连接流道槽连通于所述下成型模槽的一端朝靠近所述下成型模槽方向呈逐渐缩小的结构;

22、所述第二上注塑连接流道槽连通于所述上成型模槽的一端朝靠近所述上成型模槽方向呈逐渐缩小的结构。

23、由于本实用新型的模仁组件的上模仁与下模仁之间形成有主流道、若干第一注塑连接流道及与第一注塑连接流道一一对应的成型模腔;第一注塑连接流道的一端连通于主流道,第一注塑连接流道的另一端沿成型模腔的长度方向连通于成型模腔的端部;上模仁内还开设有若干进料通道,进料通道由上模仁的顶部向下贯穿连通至主流道内。则通过进料通道将加热融化后的注塑材料注入上模仁与下模仁之间形的主流道,再由主流道经过第一注塑连接流道向成型模腔的端部沿着成型模腔的长度方向注入到成型模腔内,即可注塑成型出工件,使得水口料沿工件的长度方向连接于工件的端部,当去除水口料时,不会在工件的两端之间的部位中留下向内凹陷的细微凹槽结构,使得工件自身的结构更为坚固,抗压能力更好,能够更好的防止工件在使用过程中出现折断的风险,从而大大提高了工件注塑加工的质量和用户体验。再者,通过第一注塑连接流道的一端连通于主流道,第一注塑连接流道的另一端沿成型模腔的长度方向连通于成型模腔的端部的布局改进结构,使得模仁与下模仁之间形成的内腔结构布局更为合理,能够排布更多的成型模腔,一次注塑成型的工件数量也大大提高,不但能够保障注塑质量,而且大大提高了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!