一种用于三维打印的刮平装置及具有其的三维打印机的制作方法

本发明涉及一种用于在三维打印过程中对工件表面尚未完全凝固的区域进行刮平的装置,尤其是涉及一种具有该刮平装置的三维打印机,属于增材制造。

背景技术:

1、三维打印技术最早起源于美国。现在常见的主流三维打印技术,例如立体光固化成型法(stereo lithography apparatus,sla)、熔融沉积制造(fused depositionmodeling,fdm)、选择性激光烧结(selecting laser sintering,sls)、三维粉末粘接(three dimensional printing and gluing,3dp),于20世纪八九十年代在美国和欧洲实现商业化。在以金属为打印原料的金属三维打印技术中,常见的有选择性激光熔化(selective laser melting,slm)、激光近成形(laser engineered net shaping,lens)、电子束熔化(electron beam melting,ebm)、金属丝电弧熔化成型(wire and arcadditive manufacture,waam),都需要在三维成型过程中将固态的金属原料熔化,并且同时需要对打印体的正在沉积熔融金属原料的区域加热熔化(打印体是由熔融原料在沉积后冷却形成,打印体也称为工件),以使打印体与熔融原料之间以冶金融合方式结合在一起。fdm塑料三维打印是低成本技术,桌面型fdm打印机是最广泛应用的塑料三维打印机;fdm打印机的打印头在将塑料原料加热熔化之后,熔融的塑料经过硬质挤出头(例如用黄铜、不锈钢等材料制造的带有输出孔的原料输出头)输出到成型台上;熔融塑料从硬质挤出头前端的孔流出后,被硬质挤出头的前端面抹平;因此,桌面型fdm塑料三维打印机打印的零件的上平面一般是平整和光滑的。塑料的熔点一般较低(多数三维打印用塑料原料熔点低于200℃),并且常用塑料的硬度远低于黄铜和不锈钢,也不存在熔融塑料明显地熔蚀黄铜和不锈钢的问题,所以fdm塑料三维打印机的打印头可以使用金属挤出头可靠地、长时间地工作,而不用担心挤出头被熔蚀、氧化及磨损等问题。关于fdm塑料三维打印技术,可参考申请号为201621370582.3和申请号为201621251883.4的中国专利申请。然而,金属三维打印所面对的环境与塑料三维打印存在极大差异,例如直接能量沉积技术(directed energydeposition,ded)是将固态金属原料加热熔化之后沉积在打印体的熔池上(现有的基于激光加热的同轴送丝和旁轴送丝三维打印技术、基于电弧加热的旁轴送丝三维打印技术、基于激光加热的同轴送粉和旁轴送粉三维打印技术、基于电子束加热的旁轴送丝三维打印技术等,都属于ded这一大类的技术),面临温度远高于fdm打印工作温度的环境。如果仿照fdm塑料三维打印的打印头,通过挤出头将熔融金属挤出这种方式也用于金属三维打印,尤其是高熔点金属的三维打印,例如打印不锈钢,那么,即使使用常见的超高熔点的金属(例如钨)制作挤出头,在有惰性气体保护的前提下也会因为发生熔蚀而快速损坏(例如挤出头的输出孔的口径快速变大);如果使用高温陶瓷材料制作挤出头,虽然高温陶瓷的熔点可能比熔融金属高(例如高纯氧化铝陶瓷、氧化镁陶瓷),但是在高温环境下(例如1400℃以上),陶瓷的机械强度低(例如极易碎裂、耐磨性下降),极易损坏,也无法作为挤出头的材料。如果对挤出头进行冷却(例如水冷)以保护挤出头,那么,挤出头会降低通过其内部输出孔的熔融金属的温度,将导致挤出头的输出孔堵塞,进而打印失败。还有,熔融金属原料需要沉积在熔池上,才能实现冶金融合,如果使用挤出头将熔融金属原料涂布在打印体上,挤出头的前端的体积会阻碍加热打印体以产生熔池所需的加热能量的传播,例如电弧、电子束、激光束会被挤出头的前端遮挡。因此,到目前为止,虽然有大量的金属三维打印方面的专利申请和论文的技术方案仿照fdm塑料三维打印机的打印头的熔融原料挤出方式,例如申请公布号为cn104338933a(申请号201410513433.7)的中国专利申请,但是一直没有可商用化的这类技术出现,尤其是可打印不锈钢、钛等金属材料的技术。在打印头上设置微型熔炉,通过微型熔炉将固态金属原料熔化,然后经过喷嘴将熔融金属液滴喷射到打印平台或打印体上,但喷嘴不对已经沉积的熔融金属或尚未凝固的金属进行“抹平”,无需考虑“抹平”动作产生的机械作用对喷嘴的损害,这样可以使用石英、高温陶瓷材料制作喷嘴,喷射铝等较低熔点金属材料的熔融液滴,喷嘴可以较长时间地工作,例如出版公布号为us2015/0273577a1(申请号为14/228,681)的美国专利公开的技术方案。目前常见的金属三维打印技术中,只要是需要在三维打印过程中将金属熔化的,除了基于粉床方式的(例如slm),都面临熔融金属原料在沉积之后的表面形貌差的问题,尤其是ded这一大类的技术:金属液滴在沉积之后,表面会呈现凹凸不平的形貌,尤其是如果金属液滴在沉积过程中发生飞溅,凹凸不平的形貌会更显著;除了会出现局部的凹凸不平,还会出现呈条带状的沟槽结构。表面形貌缺陷在金属丝电弧熔化成型(wire and arc additive manufacture,waam)技术中尤其突出。表面形貌的缺陷会逐层传递和累积,甚至逐层放大,可能导致最终打印出来的零件无法使用,或者可能导致打印失败。现在也有将ded技术与机械加工整合的增减材技术,通过使用传统的机械切削方法在三维打印过程中逐层修整打印体的表面形貌,或者在打印结束后原位修整零件的表面形貌。如果能在熔融原料沉积后迅速修整其表面形貌,那么将极大提高ded技术的打印质量。

2、在现有金属三维打印技术中,金属材料尤其是合金材料在三维成型之后,材料性能往往达不到传统金属材料加工技术中的经过锻造的合金材料的性能,因此,出现多种辅助技术用于在三维成型过程中对金属材料进行调控以获得锻造或类似锻造的性能,例如申请号201010147632.2、名称“零件与模具的熔积成形复合制造方法及其辅助装置”的中国专利申请和申请号201610183468.8、名称“非接触控制增材制造金属零件凝固组织的方法及磁控金属3d打印装置”的中国专利申请,又如公布号wo2019002563a2、名称“solidification refinement and general phase transformation control throughapplication of in situ gas jet impingement in metal additive manufacturing”的pct国际专利申请。对三维打印零件的材料调控方式,除了上述的在三维成型过程中对金属材料进行调控,还有在三维打印结束后对零件进行调制的方式,例如:将打印出来的零件整体进行热等静压处理(hot isostatic pressing),以将未充分融合的材料颗粒(例如slm技术在成型过程中产生的被裹挟但未充分熔化的金属粉末)与临近材料融合和消除零件内部的热裂纹、微孔洞、残余应力等缺陷。对于ded这一大类技术,如果能在熔融原料沉积后通过刮平的方式迅速修整其表面形貌,机械刮平熔融金属会对熔融金属产生挤压作用,破坏金属晶粒的生长,获得细小晶粒,提高密度,减小应力,那么将提高ded技术打印的零件的力学性能,获得锻造级别性能。

技术实现思路

1、本发明的目的之一在于提供一种可在三维打印过程中对工件表面尚未完全凝固的区域进行刮平的装置,可在三维打印成型过程中对沉积后的尚未凝固的工件表面同步刮平。

2、本发明的目的之二在于提供一种可在三维打印成型过程中对工件表面尚未完全凝固的区域进行挤压锻造的刮平装置。

3、本发明的目的之三在于提供一种具有上述刮平装置的三维打印机。

4、为了实现上述的发明目的,根据本发明的其中一个方面,本发明采用的技术方案是:

5、一种用于三维打印的刮平装置,设置有用于在三维打印过程中与工件的尚未完全凝固的区域进行接触的接触部件;通过所述的接触部件与工件的尚未完全凝固的区域接触,对工件的尚未完全凝固区域进行形貌调控;所述的工件(即打印体)是指三维打印过程中打印原料沉积后形成的物体;(解释:熔融打印原料在完成沉积之后就转变为工件的一部分,已完成沉积但尚处于熔融态和软化态的原料以及工件的被加热能量加热重熔和加热软化的区域都属于“工件的尚未完全凝固的区域”,在工件表面的已完成沉积的原料完全凝固前,所述的接触部件可与已完成沉积的未完全凝固的原料进行接触,或者可同时与已完成沉积的未完全凝固的原料及工件的其它区域进行接触,通过机械力对已完成沉积的原料的表面形貌进行修整,也就是刮平;)

6、其特征在于:

7、所述的接触部件设置有供打印原料通过的通道(例如:圆孔),通道有入口端和出口端;在三维打印过程中,打印原料从入口端进入通道、从出口端离开通道,所述的接触部件靠近工件的一侧具有围绕在通道的出口端之外的接触区域,所述的接触区域与工件的尚未完全凝固的区域接触;

8、在所述的接触部件对工件的尚未完全凝固的区域进行形貌调控过程中,所述的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角开口的朝向可随着打印原料在工件表面沉积方向的改变而改变,从而使得所述接触部件能够在不平行于工件表面的当前成型面的方向上相对所述的工件活动;

9、所述的工件表面的当前成型面,是三维打印按层成型过程中的当前成型层的当前成型区所基于的面。

10、可选地:

11、所述接触区域为平面或曲面。

12、(解释:当接触区域为平面时,所述的通道的出口端所在的面与接触区域所在的面为共面;当接触区域为曲面时,所述的通道的出口端所在的面与接触区域的曲面相切。)

13、可选地:

14、所述的夹角,其角度可变(例如:角度变动的幅度和频率都可调,受控)。

15、可选地:

16、所述的夹角,夹角的开口朝向打印原料在工件表面沉积时的沉积路径的前进方向。(在三维打印过程中,打印原料的沉积路径前进方向是不断改变的,夹角的朝向也随之改变。)可选地:

17、所述的夹角,其开口方向与打印原料在工件表面沉积时的沉积路径的前进方向完全重合或者不完全重合。

18、可选地:

19、在三维打印过程中,在采用熔融态打印原料时,熔融态打印原料通过所述的接触部件的通道的过程中不与该通道内壁接触。

20、可选地:

21、所述的接触部件可转动,或者所述的接触部件可转动和可移动。(例如:接触部件通过球面轴承与连接支架相连接,接触部件以球面轴承的旋转球心为旋转中心进行球面旋转;又如:接触部件跟随与之相连的部件一起在垂直于工件的当前成型面的方向移动。)

22、可选地:

23、还包括与三维打印机的打印头进行连接的连接支架,所述的接触部件可相对所述的连接支架转动,或者所述的接触部件可相对所述的连接支架转动和移动。

24、可选地:

25、设置有驱动所述的接触部件转动的驱动装置,或者设置有驱动所述的接触部件转动和移动的驱动装置;(解释:驱动装置对接触部件直接施加作用力,或者通过对与接触部件相连的部件施加作用力,从而对接触部件进行间接驱动;)

26、所述的驱动装置采用磁力驱动、机械弹力驱动、流体驱动、热致形变驱动、磁致形变驱动、电致形变驱动、机械螺杆驱动这些驱动方式当中的一种或者几种的组合;其中的磁力驱动,其动力来源于磁力。(例如:电磁铁驱动和电动机驱动都属于磁力驱动;弹簧弹力驱动属于机械弹力驱动;液压和气压驱动都属于流体驱动;热致形变材料的形变产生的驱动属于热致形变驱动;磁致形变材料的形变产生的驱动属于磁致形变驱动;电致形变材料的形变产生的驱动属于电致形变驱动,压电陶瓷就属于电致形变材料;通过旋转螺杆以推动与螺母连接的部件移动,就属于机械螺杆驱动。)

27、可选地:

28、所述的驱动装置控制所述的夹角开口的朝向,使所述的夹角开口的朝向随着打印原料在工件表面沉积方向的改变而改变,或者使所述的夹角开口的朝向不随着打印原料在工件表面沉积方向的改变而改变。

29、可选地:

30、所述的驱动装置,对所述的接触部件产生指向工件的作用力。

31、可选地:

32、设置限制所述的接触部件的转动范围和/或移动范围的限位结构;(解释:限位结构通过对接触部件施加作用力进行限制,也可以通过对与接触部件相连的部件进行限制,从而实现对接触部件的限制;)

33、所述的移动包含这种移动:在三维打印过程中,所述的接触部件远离或抵近工件表面的当前成型面。

34、可选地:

35、设置有用于安装所述的接触部件的支撑体,所述的接触部件通过所述的支撑体与所述的连接支架可相对转动和相对移动地连接;

36、所述的支撑体与所述的连接支架可相对移动;

37、设置有球面轴承,所述的球面轴承包括设于所述的支撑体上的球面轴承定子(即球面轴承的非活动部件)和设于所述的接触部件上的球面轴承转子(即球面轴承的活动部件),所述的接触部件相对所述的支撑体的转动受到球面轴承的引导。(例如:使用球面关节轴承;球面关节轴承是一种球面滑动轴承,其滑动接触面是一个内球面和一个外球面。)

38、可选地:

39、限位结构设置有约束球面轴承转子的球弧面,球弧面的球心与球面轴承的旋转中心共心。

40、可选地:

41、设置液冷和/或风冷结构,对所述的接触部件进行冷却;(例如:通过内部设置有水冷通路/冷却腔道的部件与接触部件相连,将接触部件的热量导走;又如:在与接触部件相连的部件上设置散热翼片,高速气流流经散热翼片并将接触部件的热量导走;)

42、可选地:

43、在所述的接触部件与所述的连接支架之间的直接接触面或间接接触面上设置高导热率的润滑剂或导热剂;(例如:设于所述的支撑体上的球面轴承定子和设于所述的接触部件上的球面轴承转子之间的接触面设置薄层高导热系数的润滑剂;)

44、所述的接触部件整体为旋转体或接触部件的用于与工件的尚未完全凝固区域进行接触的接触区域为旋转体。

45、可选地:

46、设置有用于产生不垂直于工件表面的当前成型面的气流的通道,气流至少流经所述的接触部件的通道的入口端处或出口端处;所述的气流通过喷射和/或吸引的方式产生。(例如:在接触部件的通道的入口端处产生横向气流;与横向相对的概念是纵向,纵向垂直于工件表面的当前成型面;该横向气流用于吹走或吸走三维打印过程中可能产生的打印原料碎屑。)可选地:

47、所述的接触部件可拆卸。(例如:接触部件为圆柱形且带有卡槽,接触部件安装在与其相连的部件的圆形安装孔内并通过卡槽被锁住。)

48、可选地:

49、所述的接触部件不可拆卸。(例如:接触部件与支撑体是一体化成型的,或者通过焊接方式连为一体,或者通过过盈配合的方式连为一体。)

50、可选地:

51、设置有传感器,用于探测所述的接触部件和/或与所述的接触部件连接的部件的位置和/或运动状态。(例如:使用至少三个激光测距传感器设置于接触部件上方,激光测距传感器不可移动,激光测距传感器实时获取接触部件或者与接触部件相连的其它部件的相对于激光测距传感器的距离,控制软件就可以根据激光测距传感器的数据计算出接触部件的当前位置、倾角等状态信息。)

52、可选地:

53、设置有控制电路、驱动装置,控制电路与驱动装置连接,控制电路通过驱动装置控制所述的接触部件的位置状态;或者,设置有控制电路、传感器和驱动装置,控制电路与传感器、驱动装置连接,控制电路根据传感器的检测信号通过驱动装置控制所述的接触部件的位置状态;(解释:在三维打印过程中接触部件与工件表面的当前成型面之间的距离、接触部件与工件表面的当前成型面之间的夹角大小、夹角开口的方向等状态,都属于位置状态。)

54、可选地:

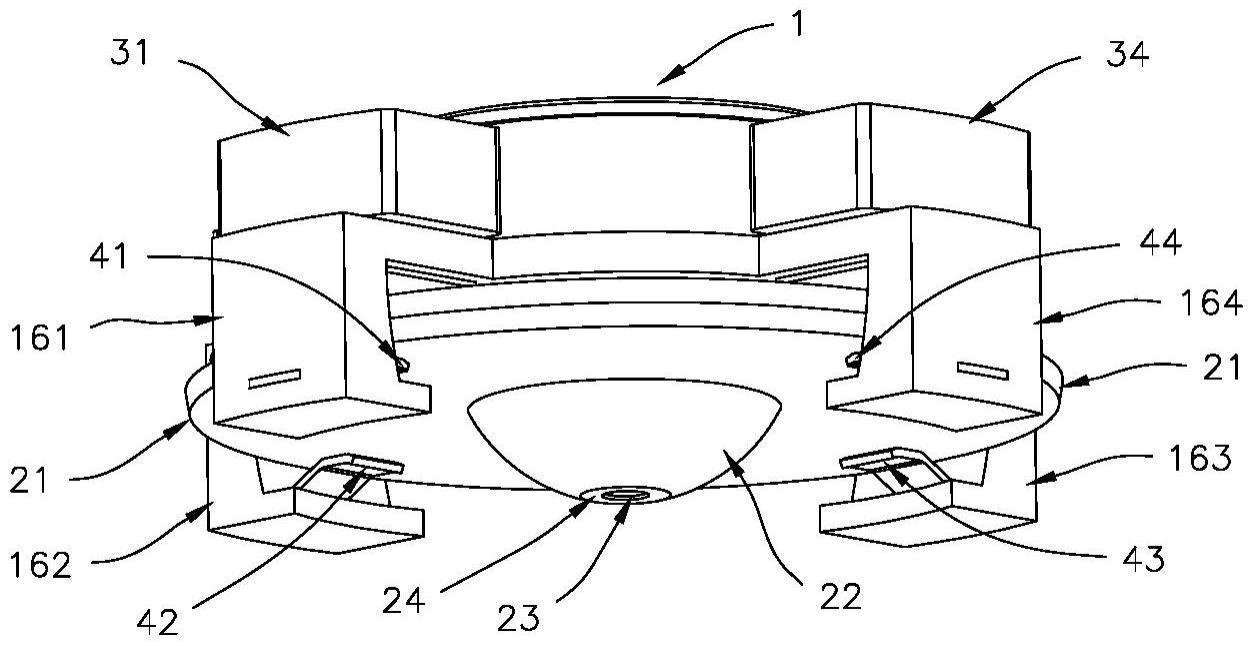

55、所述的接触区域可拆卸或者所述的接触区域与接触部件的其他区域连为一体不可拆卸,球面轴承作为接触部件与三维打印机的打印头进行连接的中介;球面轴承空心,在三维打印过程中打印原料通过球面轴承的空心区之后再通过所述的接触部件的通道并抵达工件的表面;设置永磁体,永磁体与接触部件直接连接或间接连接;设置电磁体,电磁体与球面轴承的球面轴承定子直接连接或间接连接;在电磁体与永磁体之间产生磁力,磁力驱动所述的接触部件以球面轴承的旋转中心为旋转中心进行转动;设置限位结构,限位结构与球面轴承的球面轴承定子直接连接或间接连接,限位结构约束所述的接触部件的转动范围或者约束所述的接触部件的转动和移动范围。

56、可选地:

57、球面轴承和/或接触部件通过液冷和/或风冷进行冷却。

58、(解释:间接连接是指两个部件以其它部件作为连接中介而实现连接;电磁体是通电之后产生磁场的组件,例如由硅钢和线圈组成。)

59、可选地:

60、所述的接触区域可拆卸或者所述的接触区域与接触部件的其他区域连为一体不可拆卸,球面轴承作为接触部件与三维打印机的打印头进行连接的中介;球面轴承空心,在三维打印过程中打印原料通过球面轴承的空心区之后再通过所述的接触部件的通道并抵达工件的表面;设置永磁体,永磁体与接触部件直接连接或间接连接;设置电磁体,电磁体与球面轴承的球面轴承定子直接连接或间接连接;在电磁体与永磁体之间产生磁力,磁力驱动所述的接触部件以球面轴承的旋转中心为旋转中心进行转动;

61、球面轴承和/或接触部件通过液冷和/或风冷进行冷却。

62、可选地:

63、所述的永磁体为环形永磁体。

64、可选地:

65、所述的接触区域可拆卸或者所述的接触区域与接触部件的其他区域连为一体不可拆卸;

66、设置有用于安装所述的接触部件的支撑体,所述的接触部件通过所述的支撑体与所述的连接支架可转动和移动地连接;

67、所述的支撑体采用伸缩杆,伸缩杆的一端与所述的连接支架可转动地直接连接或间接连接,伸缩杆的另一端与接触部件可转动地直接连接或接触,或者伸缩杆的另一端与接触部件可转动地间接连接或接触;伸缩杆驱动所述的接触部件以接触部件的通道的出口端为旋转中心进行转动;

68、球面轴承和/或接触部件通过液冷和/或风冷进行冷却;

69、所述的伸缩杆采用液压驱动,或者气压驱动,或者磁力驱动,或者电致形变驱动,或者螺杆驱动,或者热致形变驱动。(解释:伸缩杆整体为杆状,有两端,总长度可变,总长度受控。)

70、可选地:

71、所述的接触区域可拆卸或者所述的接触区域与接触部件的其他区域连为一体不可拆卸;

72、设置有用于安装所述的接触部件的支撑体,所述的接触部件通过所述的支撑体与所述的连接支架可转动和移动地连接;

73、所述的支撑体采用伸缩杆,伸缩杆的一端与所述的连接支架可转动地直接连接或间接连接,伸缩杆的另一端与接触部件可转动地直接连接或接触,或者伸缩杆的另一端与接触部件可转动地间接连接或接触;伸缩杆驱动所述的接触部件以接触部件的通道的出口端为旋转中心进行转动;设置限位结构,限位结构约束所述的接触部件的转动范围或者约束所述的接触部件的转动和移动范围;

74、球面轴承和/或接触部件通过液冷和/或风冷进行冷却;

75、所述的伸缩杆采用液压驱动,或者气压驱动,或者磁力驱动,或者电致形变驱动,或者螺杆驱动,或者热致形变驱动。

76、可选地:

77、设置连接支架,连接支架通过至少3个伸缩杆与所述的接触部件直接连接或间接连接,伸缩杆两端分别通过球面轴承与连接支架、接触部件连接(直接连接或间接连接);连接支架可与三维打印机的打印头连接;在三维打印过程中,由伸缩杆控制接触部件上的接触区域与工件相接触的接触位置。

78、可选地:

79、还包括连接支架,所述的连接支架设置有用于与三维打印机的打印头连接的部件和/或接口,所述接触部件直接或间接地活动设于所述连接支架上。

80、根据本发明的其中另一个方面,本发明采用的技术方案是:

81、一种三维打印机,包括打印头,还包括上述任一项所述的用于三维打印的刮平装置,所述刮平装置与所述打印头相连接。

82、可选地:

83、所述的打印头输出加热能量,对工件和/或打印原料进行加热,其加热形式为激光加热、电子束加热、电弧加热、等离子束加热、电阻加热、电磁感应加热当中的一种或至少两种的组合。

84、可选地:

85、所述的打印头与所述的用于三维打印的刮平装置之间的连接方式为直接连接或间接连接;所述的间接连接是指所述的打印头与所述的用于三维打印的刮平装置以其它部件作为连接中介而实现连接。(解释:其它部件是指不属于所述的刮平装置和打印头的机械部件。)可选地:

86、所述的打印头设置有控制电路,打印头的控制电路包含有对所述的用于三维打印的刮平装置进行控制的部分。

87、可选地:

88、所述的打印头、所述的用于三维打印的刮平装置,它们的控制电路设置于它们所被安装于的三维打印机的控制电路之中。

89、本发明的主要有益效果如下:

90、(1)本发明的接触部件设置有供打印原料通过的通道,通道有入口端和出口端,在三维打印过程中,打印原料从入口端进入通道、从出口端离开通道,所述的接触部件靠近工件的一侧具有围绕在通道的出口端之外的接触区域,所述的接触区域与工件的尚未完全凝固的区域接触以对对工件的尚未完全凝固的区域进行形貌调控;并且,在所述的接触部件对工件的尚未完全凝固的区域进行形貌调控过程中,所述接触部件能够在不平行于工件表面的当前成型面的方向上相对所述的工件活动,从而可在三维打印成型过程中对沉积后的尚未凝固的工件表面同步进行刮平和挤压锻造,结构十分简单,体积小,制造成本低,能整合到三维打印技术领域的现有打印头上,可施性高。

91、(2)本发明的接触部件对工件的尚未完全凝固的区域进行形貌调控过程中,由于所述的接触部件除了会与工件表面的尚未完全凝固的区域(包括刚完成沉积的且尚未完全凝固的打印原料)接触,还可能会与工件表面的完全凝固的区域接触,工件表面完全凝固的区域不可能是绝对平整的(例如表面存在±10微米的高度起伏),因此,本发明设计为接触部件能够在不平行于工件表面的当前成型面的方向上相对所述的工件活动,能够为所述的接触部件与工件表面的完全凝固区之间的钢性接触提供弹性缓冲,可以高速自适应工件/打印体表面的形貌的起伏;从而,本发明的接触部件与工件之间的摩擦小,也不会发生卡阻,确保打印过程顺畅且可靠地进行;本发明的一种用于三维打印的刮平装置可有效地整合到三维打印技术领域的现有打印头上,尤其是直接能量沉积(directed energydeposition,ded)打印头。

92、(3)本发明所述的接触部件的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角的开口朝向可随着打印原料在工件表面沉积方向的改变而改变,这样,在接触部件对工件的尚未完全凝固的区域进行形貌调控过程中,所述的接触部件只有部分区域与工件接触,并且所述的接触部件的通道的出口端所在的面与工件表面的当前成型面之间的夹角能够对接触过程进行过渡和引导。

93、(4)本发明所述的接触部件的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角的开口朝向打印原料在工件表面沉积时的沉积路径的前进方向,夹角开口的朝向可高速切换,本发明可用于高速三维打印系统中。

94、(5)本发明所述的接触部件的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角的开口朝向打印原料在工件表面沉积时的沉积路径的前进方向;所述的接触部件的位于夹角开口一侧的区域悬空,而所述的接触部件的位于夹角顶侧的区域则与已完成沉积的尚未凝固的打印原料接触;因为存在这样的夹角,所以能确保本发明仅对刚完成沉积的打印原料及其周边小范围区域进行接触和刮平,这样能带来诸多好处,例如:阻力小、震动小、刮平所需的驱动力小。

95、(6)本发明所述的接触部件的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角的开口朝向打印原料在工件表面沉积时的沉积路径的前进方向;所述的接触部件的原料通道内壁位于夹角开口一侧的区域远离正在沉积的打印原料,原料通道的位于夹角开口一侧的空间扩大,为加热工件以在工件表面的当前成型面上产生熔池的能量束(例如激光束、等离子束)提供通路,而所述的接触部件的原料通道内壁位于夹角顶侧的区域接近正在沉积的打印原料(熔融原料),使所述的接触部件可以更快地接触到刚完成沉积的打印原料,以避免刚完成沉积的打印原料在与所述的接触部件发生接触之前就完全凝固,确保已完成沉积的打印原料能被刮平,并且已完成沉积的打印原料越是接近熔融态、刮平动作所需的机械作用力就越小,所述的接触部件越接近正在沉积的打印原料(熔融原料),就越能接近处于熔融态的已完成沉积的打印原料;因此,本发明可以有效地刮平已完成沉积的尚未完全凝固的打印原料。

96、(7)本发明所述的接触部件的通道的出口端所在的面与工件表面的当前成型面不平行,即两者之间存在锐角夹角,夹角的开口朝向打印原料在工件表面沉积时的沉积路径的前进方向,通过调整夹角开口的朝向就能适应打印原料沉积路径前进方向的变化,只需简单的机械结构就能支持夹角开口朝向的高速切换,例如:设置空心的球面轴承,球面轴承包括设于所述的支撑体上的球面轴承定子和设于所述的接触部件上的球面轴承转子,在三维打印过程中打印原料通过球面轴承的空心区之后再通过所述的接触部件的原料通道并抵达工件的表面,通过磁力驱动就可以实现夹角的朝向的高速切换;从而使得本发明的结构简单,体积小,制造成本低,可施性高,能整合到三维打印技术领域的现有打印头上。

97、(8)本发明所述的接触部件是在打印原料(熔融原料)完成沉积之后才与已完成沉积的打印原料发生接触,因此,接触部件的温度不会对在完成沉积之前的打印原料造成干扰,并且接触部件可以被冷却(例如水冷),使接触部件能长时间工作以满足三维打印系统长时间工作的需求。

98、(9)本发明在三维打印过程中对刚完成沉积的且尚未完全凝固的打印原料实时原位刮平,使每个成型层的表面始终处于平整状态,可以确保所有熔融打印原料沉积时所基于的沉积面(成型面)是一致的、可控的,使三维打印过程的可控性极高,可重复性高,从而最终打印成型的零件的形状、精度、表面形貌等方面都变得高度可控。

99、(10)本发明在三维打印过程中的对刚完成沉积的且尚未完全凝固的打印原料进行刮平,刮平动作具有挤压作用;刚完成沉积的且尚未完全凝固的打印原料内部的晶粒被机械力破碎,内部的孔隙和热裂纹被挤压坍塌,材料变得更致密,这些有益作用使最终打印成型的金属零件获得锻造级的性能,例如高抗疲劳强度。对软化态或熔融态的局部小区域进行刮平,所需的驱动力小,不需大型动力系统(例如千斤顶),所需的实现结构简单并且可直接集成在打印头上。本发明使金属三维打印过程可以同步原位集成机械锻造功能。

100、(11)本发明在三维打印过程中所述的接触部件接触到工件表面的尚未完全凝固的区域(包括刚完成沉积的且尚未完全凝固的打印原料),接触部件在刮平的过程中充分接触刚完成沉积的且尚未完全凝固的打印原料,接触部件对其所充分接触的区域迅速降温,减少工件的热输入和局部热蓄积,抑制工件的形变(例如翘曲),提高打印零件的成品率和最终成型精度,降低应力;并且,因为刚完成沉积的且尚未完全凝固的打印原料被与其充分接触的接触部件迅速冷却,这对打印散热条件差的结构(例如位置较高的薄壁结构)具有显著的益处,例如:避免刚完成沉积的且尚未完全凝固的打印原料流淌而产生结构缺陷,可以实现高速打印而不需降低熔融原料沉积速率以给散热留时间。

101、综上所述,本发明的有益效果众多,例如:本发明的技术方案解决了直接能量沉积(directed energy deposition,ded)金属三维打印过程中工件表面难以实时刮平或抹平的难题;与工件表面的接触区域仅集中在刚完成沉积的打印原料及其周边小范围区域,使本发明在三维打印过程中与工件之间的阻力小,震动小,不会发生卡阻,可支持高速三维打印;用于刮平工件表面未完全凝固区域的刮平装置可高速切换方向,可以有效地刮平已完成沉积的尚未完全凝固的打印原料,可支持高速三维打印过程中实时刮平和原位微型机械锻造;使直接能量沉积三维打印过程的可控性高,可重复性高,从而最终打印成型的零件的形状、精度、表面形貌等方面都变得高可控;可对刚完成沉积熔融打印原料的区域快速降温,减少工件的热输入和局部热蓄积,提高薄壁结构、镂空结构等散热差的结构的打印速率,抑制工件的形变(例如翘曲),提高打印零件的成品率和最终成型精度,降低应力。本发明具有实质性进步。

- 还没有人留言评论。精彩留言会获得点赞!