包括金属增强件的由复合材料制成的轮叶及制造这种轮叶的方法与流程

本发明涉及用于涡轮机(特别是用于飞行器的涡轮机)的由复合材料制成的轮叶的领域,更具体地,涉及由复合材料制成的这种轮叶的机械强度的提高。

背景技术:

1、现有技术特别包括文献fr-a1-3102086、us-a1-2021/010377、us-a1-2009/074586、ep-a1-3486432以及us-a1-2007/092379。

2、已知涡轮机(特别是双流式涡轮机)包括根据气体在涡轮机中的流通而布置在气体发生器上游的风扇。气体发生器被容纳在内环形壳体中,而风扇被容纳在外环形壳体中并且通常固定到短舱。风扇产生主流或热流以及次级流或冷流,主流或热流在穿过气体发生器的主通道中流通,次级流或冷流在围绕气体发生器的次级通道中流通。

3、这些主通道和次级通道由设置有分流鼻状部的环形通道间壳体分隔开。风扇包括风扇轮叶,每个风扇轮叶具有面对外壳体的自由端部,以压缩至少在次级通道中并且优选地还在主通道中的入射空气流。

4、典型地,在风扇的下游,次级通道包括定子轮叶级,定子轮叶也被称为整流轮叶或出口引导轮叶(outlet guide vane,ogv)。这些ogv轮叶在风扇轮叶的下游围绕风扇的旋转轴线均匀分布,并且从风扇的旋转轴线径向地布置。ogv轮叶的功能是将在风扇轮叶的出口处的流整流到涡轮机的次级流中。

5、ogv轮叶形成固定轮叶排,固定轮叶排使得能够引导流以适当的速度和角度穿过涡轮机。

6、图1示出了包括叶片12的ogv轮叶10,叶片具有在前缘14与后缘16之间延伸的拱腹面18和拱背面28。ogv轮叶的纵向端部连接到以下平台:ogv间平台20,ogv间平台装配在叶片12的径向外端部并且布置在该ogv轮叶与相邻ogv轮叶之间;以及平台22,平台22被装配到叶片12的径向内端部并且连接环形内壳体的毂部24。

7、ogv轮叶可以由金属或复合材料(特别地为了减轻重量)制成,复合材料例如为有机基体复合材料(matériau compositeàmatrice organique,cmo)。

8、常用的复合材料包括嵌入在聚合树脂中的纤维预制件。纤维预制件可以是三维(3d)编织的结果,或者可以通过立体裁剪和叠置多个层/多个板层(多层)来获得。树脂可以被注射到纤维预制件中,或者纤维预制件可以用树脂进行预先浸渍(也被称为“预浸渍”)。

9、用于制造复合材料ogv轮叶的一种已知的制造方法是树脂传递模塑(resintransfer molding,rtm)液体树脂注射模塑方法。这包括制造纤维预制件,然后将该预制件布置在模具中,并且用聚合物基体对纤维预制件进行致密化(包括用树脂对纤维预制件进行浸渍并使树脂聚合以获得最终部件)。

10、此外,为了保护前缘免受由与外来体发生冲击导致的侵蚀磨损和/或损坏,前缘被保护性护罩或金属增强件30覆盖。呈金属(例如镍钴合金或钛合金)箔形式的增强件30被共注射到叶片12的前缘14的一部分。更具体地,增强件30通过粘合来组装并附接到纤维预制件的边缘,该纤维预制件的边缘被构造成形成ogv轮叶的前缘14。为此,纤维预制件的边缘或金属增强件30涂覆有黏合剂40的条状部,然后金属增强件30被组装在ogv轮叶的纤维预制件的边缘上(图2a)。然后组件被布置在模具中并经受热处理。注射的树脂对纤维预制件进行浸渍并与金属增强件发生接触以确保金属增强件在聚合和固化之后固定到预制件。

11、然而,使用呈条状部或膜的形式的黏合剂以将金属部件接合到纤维基体会在制造操作中产生问题,例如:

12、-黏合剂在室温下的使用寿命仅限于几天,并且因此必须在-18℃以下的温度下储存,

13、-将黏合剂布置在纤维预制件的边缘和金属增强件之间特别地对于ogv轮叶的复杂几何形状(尺寸和形状)可能是复杂的,

14、-为了确保黏合剂与树脂之间的良好内聚力,阶段固化(或加热)周期是必要的;第一阶段的温度介于100℃至160℃之间,特别地,为了使树脂交联,第二阶段的温度为180℃(图2b),

15、-固化周期不符合要求的风险,以及因此的不符合要求的组件报废的风险,以及

16、-黏合剂是昂贵的材料。

17、黏合剂性能取决于黏合剂的化学性质、使用的基材、表面处理以及黏合剂厚度。在以上描述的用于制造ogv轮叶的方法的共注射中使用的树脂与目前使用的黏合剂具有大致相同的化学性质。

18、为了改进用于制造轮叶的方法,已经尝试使用聚合树脂50将金属增强件30直接粘合到纤维预制件的前缘14。然而,在没有黏合剂的情况下,通过树脂50在金属增强件30与前缘14之间进行粘合是不均匀的。参照图3,在组件界面上观察到了不同厚度的树脂,特别地,在前缘14与金属增强件30之间的一些界面区域z1上不存在树脂,而在组件的其他界面区域z2上存在过量的树脂。这种不均匀的结构局部地改变了机械性能并削弱了粘合性能。因此,树脂粘合不充分,并且这可能导致金属增强件/轮叶前缘组件的过早失效。

19、因此,需要提供一种使得能够提高金属增强件与复合材料轮叶的叶片的前缘的粘合质量的制造方法。

技术实现思路

1、本发明针对现有技术的上述缺点提供了一种简单、有效且经济的解决方案。

2、为此,本发明涉及一种用于制造用于涡轮机的由复合材料制成的轮叶的方法,所述涡轮机特别是飞行器涡轮机,所述轮叶包括具有拱腹面拱背面的叶片,拱腹面和拱背面在前缘与后缘之间延伸,该方法包括以下步骤:

3、-对纤维进行三维的编织,以制造纤维预制件,

4、-通过将金属增强件集成在预制件的用于形成叶片的前缘的边缘上,来对所述预制件的所述边缘进行增强,

5、-将纤维预制件和金属增强件组装在模具中,

6、-通过基体对纤维预制件进行致密化以形成复合材料轮叶。

7、根据本发明,在集成金属增强件之前,该方法包括将至少一个增强支撑件引入到纤维预制件的边缘上的步骤,所述增强支撑件被构造成插入在金属增强件与纤维预制件的所述边缘之间。

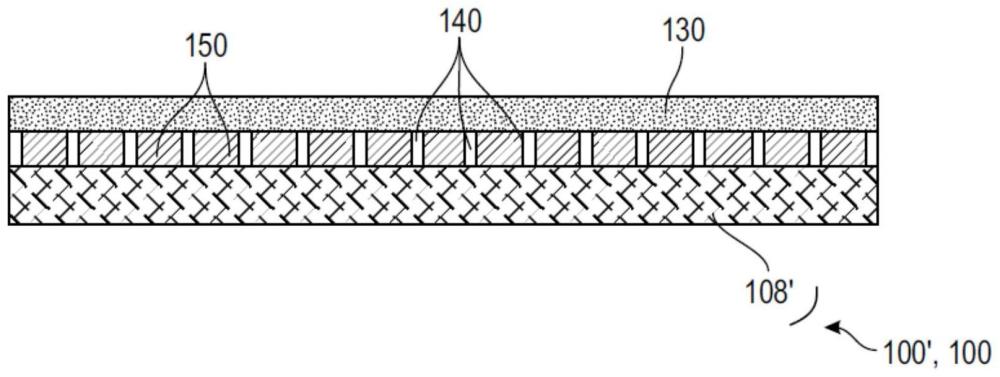

8、根据本发明,在致密化步骤中,所述增强支撑件被基体包封从而以预定的且均匀的最小厚度对纤维预制件的边缘和金属增强件进行粘合。

9、增强支撑件使得纤维预制件的边缘和金属增强件能够以预定的最小厚度有效地粘合,该最小厚度可以在组件的界面处大致恒定且均匀。“均匀的”或“恒定的”厚度是指当金属增强件以最小厚度粘合到轮叶叶片的前缘时构成元件均一且规则地分布。该最小厚度可以根据在制造方法中所使用的进行粘合的构成元件的类型来预定。进行粘合的构成元件包括聚合树脂(或致密化基体)和增强支撑件。

10、增强支撑件有具有预定厚度的大致平坦的形状。在致密化步骤期间,聚合树脂硬化以覆盖增强支撑件并固定组件(即金属增强件和纤维预制件的边缘)。这样,在金属增强件与纤维预制件之间可以不存在直接接触(例如以上提到的无树脂区域z1)。这限制了在运行期间在机械应力期间裂纹的扩展,并且防止了在轮叶的前缘处金属增强件的局部的或完全的破裂或分离。这极大地优化了粘合的组件的机械性能。

11、因此,使用本发明所描述的方法的粘合是通过对固定组件所需的最小厚度和粘合的组件中的裂纹扩展进行控制来实现的。这样,金属增强件与轮叶叶片的前缘之间的粘合质量(在不存在黏合剂的情况下)得到了显著增强。

12、此外,根据本发明的方法还具有许多优点,例如:

13、-消除了在纤维预制件的边缘与金属增强件之间添加黏合剂的步骤,

14、-消除了在对金属增强件进行粘合之前对纤维预制件的边缘进行机加工的最终步骤,

15、-消除了操作者为了将金属增强件粘合到致密化的纤维预制件的边缘而进行的手动匹配的步骤,

16、-消除了对于每个新的轮叶组件的黏合剂固化步骤,黏合剂固化步骤现在与树脂固化步骤同时进行,

17、-减少了在致密化步骤期间的树脂交联时间,以及

18、-适用于复合部件与金属部件的任何类型的组件。

19、本发明可以包括被单独地采用的或被彼此组合地采用的以下特征中的一项或多项:

20、-致密化步骤包括用树脂对纤维预制件进行浸渍并通过热处理将树脂转变成基体,

21、-树脂在致密化步骤之前注射到纤维预制件中,或者在制造纤维预制件的步骤中用树脂对纤维预制件进行预先浸渍,

22、-预制件的边缘包括通过脊状部连接在一起的拱腹壁和拱背壁,所述增强支撑件覆盖所述拱腹壁和拱背壁的至少一部分,直到纤维预制件的边缘的脊状部,

23、-增强支撑件由金属材料制成,金属材料例如为铜或铝,或者增强支撑件由纤维材料制成,纤维材料例如为尼龙66纤维、聚酯纤维或玻璃纤维,

24、-纤维材料是编织的、非编织的或交织的,

25、-增强支撑件的最小厚度为50μm,优选地,该厚度介于50μm至600μm之间,

26、-在致密化步骤结束时,增强支撑件的最大杨氏模量为2500mpa,优选地,杨氏模量介于1000mpa至2000mpa之间,例如为1300mpa,

27、-树脂由热固性材料或热塑性材料制成,热固性材料或热塑性材料例如基于环氧树脂、聚环氧物、聚酰亚胺、聚双马来酰亚胺、聚氨酯、聚酯或乙烯基酯,

28、-在致密化步骤中,树脂包封并穿过由纤维材料制成的增强支撑件,

29、-在致密化步骤中,树脂包封了由金属材料制成的增强支撑件,

30、-致密化步骤通过包括单个温度升高阶段的固化周期进行,所述单个温度升高阶段例如处于180℃的温度。

31、本发明还涉及一种用于涡轮机的由复合材料制成的轮叶,该涡轮机特别是用于飞行器的涡轮机,轮叶通过根据本发明的制造方法来制造。

32、本发明还涉及一种用于无护罩式风扇(被称为“螺旋桨风扇”或“开式转子”)或带护罩式风扇的由复合材料制成的轮叶,该无护罩式风扇或带护罩式风扇特别是用于飞行器的无护罩式风扇或带护罩式风扇,轮叶通过根据本发明的制造方法来制造。

33、通过本发明的方法获得的由复合材料制成的轮叶也可以是压缩机或涡轮机涡轮的定子轮叶,其中,金属增强件可以是固定到轮叶的任何区段(即,固定到轮叶的前缘的相似的或不同的区段)的金属部件。

34、本发明还涉及一种涡轮机,该涡轮机特别是用于飞行器的涡轮机,该涡轮机包括根据本发明的由复合材料制成的轮叶。

35、涡轮机可以是飞行器涡轮喷气发动机、涡轮螺旋桨发动机或涡轮轴发动机。

- 还没有人留言评论。精彩留言会获得点赞!