模塑工具及拉伸吹塑聚酯瓶的制作方法

本发明涉及根据权利要求1的序言的一种用于制造拉伸吹塑聚酯瓶的模塑工具,以及根据权利要求5的序言的一种相同聚酯瓶。

背景技术:

1、拉伸吹塑聚酯瓶是由注塑成型的预制件制成的,在预制件上已经形成了带有外螺纹的瓶颈。瓶体是通过在吹模中双向拉伸预制体而在吹模中模塑的。这是通过吹芯来完成的。

2、据了解,关于提高生产率的发展旨在缩短瓶制造的周期时间。这里的问题是,在较短的周期时间内,刚刚制造的瓶具有pet的特性,即当冷却时想要恢复到预制件的初始形状。这意味着在批量制造中,底部的印模不能可靠地工作。在拉伸吹塑过程中向内模塑的底部部分后退,因此从其内部位置滑回其向外弯曲的预制底部形状。由于底部的这种恢复,瓶的稳定性不再存在。

3、通过延长周期时间或改进冷却,可以防止这种恢复效应。然而,这些措施增加了成本,因此是不可取的解决方案。

4、发明目的

5、由于所描述的现有技术的缺点,创建了一种聚酯瓶的任务,该聚酯瓶即使在减少周期时间的情况下也具有稳定的状态,并且仍然可以以经济有效的方式制造。

6、说明

7、通过权利要求1的特征部分中给出的特征,在用于制造拉伸吹塑聚酯瓶的模塑工具中,所提出的任务的解决方案是成功的。改进方案和/或有利的实施变体是从属权利要求的内容。

8、本发明的优选特征在于,在底部部分上形成伸入模塑工具内部空间的底座,其侧壁与模塑工具的垂直轴具有不超过5度的倾斜角,并且优选地平行于模塑工具的垂直轴定向。底座在瓶底形成一个带有陡峭的侧壁的凹口。因此,由于聚酯的恢复力不足以实现这一目标,因此凸起不会超过瓶的支撑面的支撑面积。此外,底座拉伸瓶底,使聚酯材料进一步向内拉伸。这进一步降低了恢复力,并且减少的聚酯材料冷却得更快。更快的冷却导致底部恢复力的进一步降低。因此,在较短的周期时间内制造的瓶具有稳定的支撑面,因为凹口不能再向外膨胀超过支撑面。

9、如果在第一模塑壳和第二模塑壳的下端上形成用于瓶底的支撑面的外部部分的负模,则证明是有利的。在模塑壳打开之后,与在底部部分提供的情况相比,可以更容易地制造外支撑面的负模。

10、适当地,在与侧壁相连的底座上形成用于瓶底的支撑面的内部部分的负模。由于底部部分设计为开放式,并且在模塑件上形成的负模不是在底部部分上形成的,因此可以很容易地制造负模。

11、在本发明的另一实施方式中,底座以5mm至7mm之间的高度高于底部部分的其余部分。这种高度尺寸也有助于确保瓶底的凹口不能延伸到瓶底的支撑面之外,使瓶处于不稳定状态。

12、本发明的另一个方面涉及一种在上述模塑工具中制造的聚酯瓶。

13、本发明的优选特征还在于,凹口具有侧壁,其与水平支撑面的侧壁角在60度至80度之间,优选在65度至70度之间。侧壁角略低于90度,因为聚酯的韧性不允许与水平面形成90度的角度。然而,调整的侧壁角足够陡峭或大,使得凹口的恢复力不足以超过瓶的支撑面。尽管周期时间不到2秒,瓶因此具有稳定的状态。

14、在本发明的另一特别优选的实施方式中,凹口的聚酯材料被陡峭的侧壁角强制拉伸到瓶内部。因此,凹口的恢复力以优选的方式减小。

15、由于陡峭的侧壁角降低了凹口的聚酯的恢复力,凹口不可能退缩并隆起超过支撑面。

16、优选地,瓶的周期时间比具有常规模塑底部的相同瓶所需的周期时间短10%至20%。例如,缩短的周期时间在1.8到2秒之间。尽管周期时间很短,但瓶具有稳定的状态。

17、其他优点和特征从参照示意图对本发明的多个实施例的以下描述中得出。这些附图并非按正确比例显示。

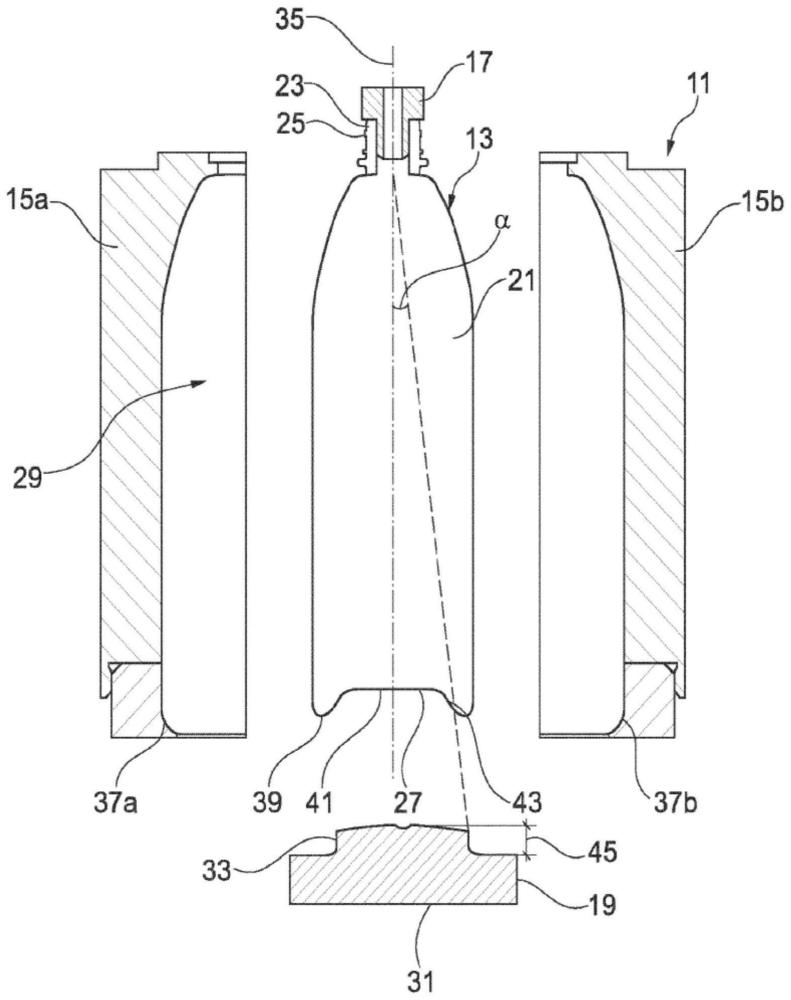

18、图1:沿垂直轴处于打开位置的模塑工具和在模塑工具中制造的聚酯瓶的剖面图,并且

19、图2:瓶底的详细视图。

20、图1示出了整体用附图标记11表示的模塑工具。在模塑工具11中,聚酯瓶13被拉伸吹塑。聚酯可以是pet、pef或其他生物基聚酯。

21、模塑工具11具有第一模塑壳和第二模塑壳15a、15b、保持塞17、拉伸心轴(图1中未示出)和底部部分19。模塑壳15a、15b和底部部分19可在打开位置和关闭位置之间滑动。在关闭位置,预热的预制件通过收缩拉伸心轴在轴向上拉伸,并通过向拉伸心轴中引入压缩空气而充气或径向拉伸。因此,通过双向拉伸预制件,以已知的方式制造聚酯瓶13。在模塑瓶13之后,将模塑壳15a、15b和底部部分19移至打开位置,并从模塑工具11中弹出瓶13。

22、在两个封闭模塑壳15a、15b之间的内部空间29中,模塑瓶体21。在顶部,瓶体21由通常具有外螺纹25的瓶颈23封闭。瓶颈23在预制件的制造过程中被注塑成型,并且在拉伸吹塑过程中保持不变。保持塞17缩回到瓶颈23中。

23、在底部封闭瓶体21的瓶底27通过底部部分19获得其形状。在底部部分19上形成伸入模塑工具11的内部空间29的底座31。底座31具有优选地平行于模塑工具11的垂直轴35的侧壁33。也可以设想,侧壁33与垂直轴35具有不超过5度的小倾斜角α。

24、在模塑壳15a、15b的侧壁33和下端37a、37b之间形成支撑面39。垂直侧壁33允许底座31在瓶底27上形成具有陡峭的侧壁43的凹口41。侧壁角β优选在65度和70度之间,因为在90度的角β模塑之后,坚韧的聚酯被底座31稍微减小。

25、由于向内拉伸90度,瓶底27不能再向外弯曲,即使瓶13是以非常短的周期时间制造的,该周期时间比具有常规模塑底部的相同瓶所需的周期时间短10%至20%。因此,瓶13具有稳定的状态,因为凹口41始终低于支撑面39。同时,多余的材料在瓶底27进一步向内拉伸。由于由底座31引起的强制拉伸,在瓶底27的区域中也存在较少的材料。这种减少的材料迅速冷却,除了陡峭的侧壁角β外,还减少了凹口的恢复力。5mm至7mm的底座高度45足以创建足够深的凹口41。

26、在模塑壳15a、15b的下端形成支撑面39的外部部分47。在底座31上,在侧壁33的连接处,形成用于瓶底27的支撑面39的内部部分49的负模。

27、底座31的设计,特别是其垂直侧壁33,导致凹口41在任何时候都不凸起或向外迁动,即使在非常短的周期时间内也是如此。周期时间通常比具有常规模塑底部的相同瓶所需的周期时间短10%至20%。因此,聚酯瓶13可以在模塑工具11中以最短的时间制造,并且仍然具有稳定的状态。

28、附图标号:

29、11 模塑工具

30、13 聚酯瓶

31、15a 第一模塑壳

32、15b 第二模塑壳

33、17 保持塞

34、19 底部部分

35、21 瓶身

36、23 瓶颈

37、25 外螺纹

38、27 瓶底

39、29 模塑工具的内部空间

40、31 底座

41、33 底座的侧壁

42、35 垂直轴

43、37a 第一模塑壳的下端

44、37b 第二模塑壳的下端

45、39 支撑面

46、41 凹口

47、43 凹口的侧壁

48、45 底座高度

49、47 支撑面的外部部分

50、49 支撑面的内部部分

51、α 倾斜角

52、β 侧壁角

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!