遮盖用于模制风力涡轮机叶片壳部分的模具的方法与流程

本公开涉及一种遮盖用于模制用于风力涡轮机叶片壳部分的模具的方法。

背景技术:

1、现代风力涡轮机叶片典型地包括多个壳部分,诸如吸力侧壳部分和压力侧壳部分,这些壳部分结合在一起以形成闭合的壳。当在模具中模制这种风力涡轮机叶片壳部分时,第一步骤典型地是向模具的模具表面施加涂层。在壳部分已被浸渍和固化后,此施加的涂层成为风力涡轮机叶片的外部涂层的部分。然而,在这个阶段,涂层典型地不希望在结合线附近,以确保壳部分的好的结合。因此,当在模具表面上施加涂层时,要注意避免在模具表面的邻近模具的纵向模具边缘的非涂层区上施加涂层。在现有技术的方法中,这常常是通过在非涂层区上布置一条遮盖带、将涂层施加到涂层区、并且然后移除遮盖带来实现的。当在涂层干燥之前移除遮盖带时,这种方法合理地作用良好,但常常会在边界处留下沿涂层厚度的相当锋利的台阶。如果在涂层干燥之前没有移除遮盖带,移除遮盖带常常会导致涂层区上的涂层剥离,留下锯齿状边界。当自主地施加涂层时,这可能尤其成问题,因为涂层常常是单遍(in a single pass)施加的,并且之后可能移除遮盖带。

2、在模具中模制壳部分之后,风力涡轮机叶片沿着结合线结合,并且将另一轮涂层施加到结合线和非涂层区,以实现风力涡轮机叶片的均匀外部涂层。然而,在涂层区的边界处沿涂层厚度的锋利台阶使得难以提供均匀的涂层厚度。在一些情况下,需要进一步的后处理,诸如将锋利的台阶研磨或砂磨成缓坡。同样地,当涂层区的边界呈锯齿状时,可能需要繁重的后处理,例如对边界进行全面砂磨以实现基本直的边界,或者如果在模制壳部分之前观察到的话,甚至丢弃施加的涂层并重新施加到模具表面。

技术实现思路

1、在此背景下,提供一种遮盖用于模制用于风力涡轮机叶片的壳部分的模具的方法可以看作本公开的一个目的,该方法至少减轻了现有技术的上述缺点中的一些。

2、这些目的中的一个或多个可以通过如下文所描述的本公开的方面来满足。

3、本公开的第一方面涉及一种遮盖用于模制用于风力涡轮机叶片的壳部分的模具的方法,该风力涡轮机包括在根部与尖部之间沿纵向方向延伸并且在前缘与后缘之间沿横向方向延伸的空气动力学壳主体,该空气动力学壳主体具有吸力侧壳部分和压力侧壳部分,其中该方法包括以下步骤:

4、-提供:

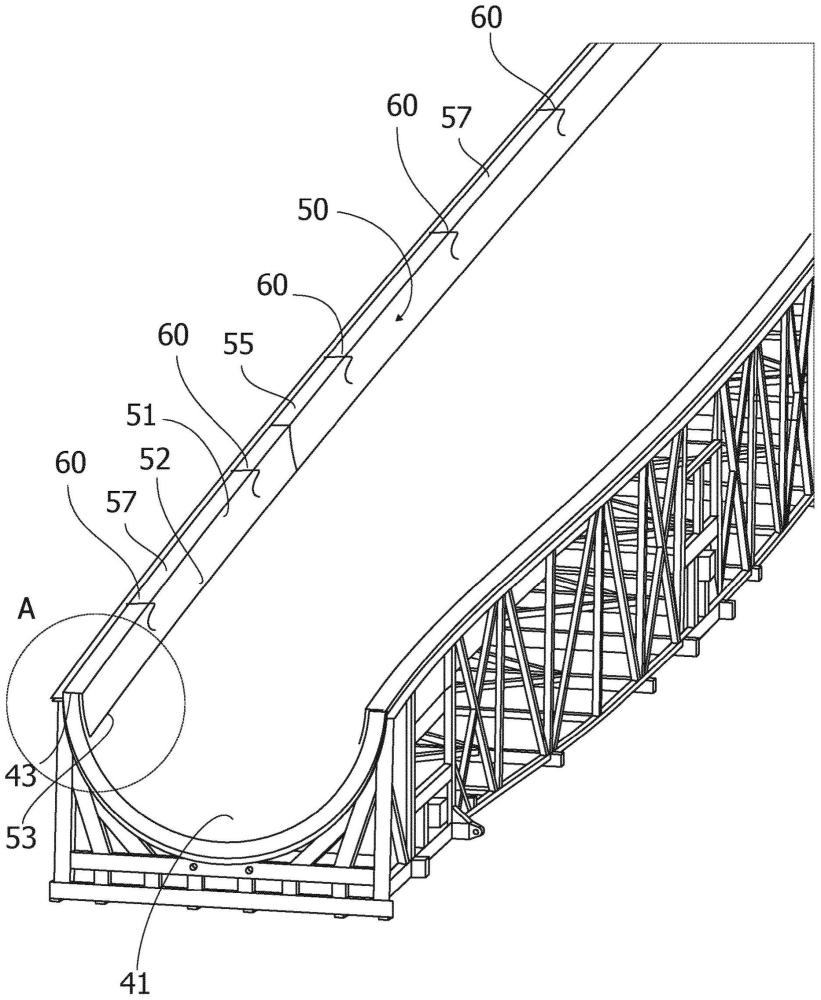

5、○模具,其用于模制风力涡轮机叶片的壳部分,诸如吸力侧壳部分或压力侧壳部分,该模具包括模具表面,模具表面具有纵向模具边缘、涂层区和非涂层区,涂层区具有朝向非涂层区布置的第一纵向边界,并且非涂层区纵向延伸并且从纵向模具边缘朝向涂层区延伸到第二边界,以及

6、о遮盖装置,该遮盖装置包括唇部部分,该唇部部分包括纵向遮盖边缘,纵向遮盖边缘优选地沿着纵向方向延伸;

7、-将遮盖装置布置在模具中,使得遮盖装置覆盖模具表面的非涂层区,并且使得遮盖装置的纵向遮盖边缘界定涂层区的第一纵向边界;

8、-将诸如凝胶涂层的涂层喷射到模具表面上,使得涂层被施加到涂层区,并且使得通过遮盖装置的布置防止涂层被施加到非涂层区;以及

9、-从所述模具移除遮盖装置,使得非涂层区被暴露;

10、其中遮盖装置被构造成使得在涂层区的第一纵向边界处终止涂层的喷射时,遮盖装置的唇部部分由间隙从施加在涂层区的第一纵向边界上的涂层分开。

11、通过布置遮盖装置使得当终止涂层的喷射时在湿涂层与遮盖装置的唇部部分之间存在间隙,可以提供允许涂层干燥的优点,而不会在随后从模具移除遮盖装置时有剥落涂层的部分的风险。因此,模制的风力涡轮机叶片壳部分的质量得到改进。当涂层干燥时允许遮盖装置在模具上停留延长的时段,可以进一步增加涂层过程的灵活性。例如,操作者能够在涂层干燥时执行其他任务,而不需要在涂层施加后立即移除遮盖装置。此外,这种方法可允许喷射涂层过程自动化,例如通过喷射涂层机器人,同时遮盖装置仍可手动移除。在一些自动化喷射涂层过程中,当喷射涂层机器人施加涂层时,不允许操作者靠近模具。因此,在操作者能够移除遮盖装置之前和喷射涂层过程完成之前,施加在模具的一个端部处的涂层可变干。本方法有利地在遮盖装置的唇部部分与所施加的涂层之间提供间隙,即使在所施加的涂层已经干燥时也允许移除遮盖装置,而没有干燥涂层的剥离的风险。

12、在本公开的上下文中,用于风力涡轮机叶片的模具和所得到的壳部分二者都沿着相同的纵向方向延伸。

13、附加地或备选地,模具表面可以包括沿着纵向方向纵向延伸的过渡区。过渡区可以从涂层区的第一纵向边界延伸到非涂层区的第二边界。唇部部分可以布置成使得在第一纵向边界处的涂层的喷射期间,涂层通过间隙部分地施加到遮盖装置的唇部部分之下的过渡区。遮盖装置的唇部部分可以布置成使得施加到过渡区的涂层的覆盖率和/或厚度从涂层区的第一纵向边界(例如涂层区上100%的覆盖率和/或100%的涂层厚度)到非涂层区的第二边界逐渐减小,例如使得在第二边界上不存在涂层。

14、与导致涂层区与非涂层区之间的锋利边界线的现有技术方法(诸如涉及遮盖带的方法)相比,具有渐变涂层覆盖率的过渡区可能被证明在后模制过程中是有利的。在沿着结合线结合吸力侧壳部分与压力侧壳部分之后,将与施加到各个壳部分的涂层相似或相同的第二涂层施加到由吸力侧壳部分的第一纵向边界和压力侧壳部分的第一纵向边界界定的区域。当壳部分包括过渡区时,第二涂层能够与壳部分的非涂层区一起施加在过渡区上,以实现均匀的涂层。这种均匀的涂层避免了壳部分的涂层区与非涂层区之间的边缘或涂层厚度台阶。特别地,该方法可以有利地避免在第一纵向边界处的涂层厚度台阶或消除这种台阶的后处理。相反,本方法提供从非涂层区到涂层区在覆盖率和/或厚度方面逐渐增加的涂层,这有利地允许施加第二涂层的容易的后模制过程,以在包括在结合线上的吸力侧壳部分和压力侧壳部分的整个表面上获得均匀的涂层。

15、附加地或备选地,施加到过渡区的涂层的覆盖率可从第一纵向边界处的100%降低到第二边界处的0%。第一纵向边界和第二边界可以是平行的,并且可以分开0.5-10cm的距离,优选地1-5cm,更优选地2-3cm。

16、附加地或备选地,遮盖装置可以被偏压以促使唇部部分远离模具表面,使得在涂层区的第一纵向边界处终止涂层的喷射时,唇部部分返回到遮盖装置的唇部部分由间隙从施加在涂层区的第一纵向边界上的涂层分开的位置。

17、附加地,唇部部分可以具有休止位置,在该休止位置中,唇部部分不平行于模具表面延伸和/或远离模具表面成角度。

18、附加地或备选地,遮盖装置可以包括主体部分和分隔元件。分隔元件可以布置在遮盖装置的主体部分与唇部部分之间,并在距纵向遮盖边缘一距离处。此外,将遮盖装置布置在模具中的步骤可以包括使分隔元件与模具表面的非涂层区接触,使得由分隔元件提供将遮盖装置的唇部部分从施加在涂层区的第一纵向边界上的涂层分开的间隙。

19、在涂层区上的涂层的喷射期间,尤其是在第一纵向边界附近或第一纵向边界处,向遮盖装置施加压力,迫使其朝向模具表面。通过包括这种分隔元件,压力经由分隔元件传递到模具表面,以便在第一纵向边界附近或第一纵向边界处的涂层区上施加涂层期间和施加涂层终止时,在遮盖装置的唇部部分与施加在涂层区的第一纵向边界上的涂层之间提供间隙。

20、附加地,分隔元件可以由遮盖装置的突起形成,并且其中分隔元件优选地非粘合地接触模具表面。备选地,分隔元件可以与遮盖装置分开地形成,并且分隔元件可以优选粘合地接触模具表面。

21、通过提供具有形成分隔元件的突起的遮盖装置,允许将遮盖装置作为单个实体进行处置,从而易于遮盖装置在模具中的布置。此外,在典型的模具设置中,模具表面涂覆有滑动涂层,该滑动涂层允许模制壳部分更容易地从模具移除而不粘附到模具。通过使分隔元件与模具表面非粘合地接触,可以允许模具表面上更宽范围的滑动涂层,因为滑动涂层不允许分隔元件粘附到模具表面。此外,这种分隔元件可以允许容易地移除模具装置。

22、附加地或备选地,该方法可以包括在遮盖装置上布置一个或多个夹具的步骤,以便将遮盖装置夹持到模具表面。

23、这可以减少或消除遮盖装置由涂层喷射过程施加的压力错位的风险。

24、附加地或备选地,遮盖装置的唇部部分与施加在涂层区的第一纵向边界上的涂层之间的间隙可以为至少0.1mm,优选地至少0.5mm,更优选地至少1.0mm。

25、附加地或备选地,遮盖装置的唇部部分与模具表面之间的间隙可以为至少1.0mm,优选地至少1.5mm,更优选地至少2.0mm。

26、附加地或备选地,从纵向模具边缘到第二边界的非涂层区的宽度可以在100-500mm的范围内,优选地在200-400mm的范围内。

27、附加地或备选地,模具的尖部区域中的非涂层区的宽度可以在200-300mm的范围内,和/或模具的根部区域中的非涂层区的宽度可以在300-400mm的范围内。

28、附加地或备选地,遮盖装置可以包括多个单独的遮盖元件,每个遮盖元件具有唇部部分,唇部部分具有纵向遮盖边缘。将遮盖装置布置在模具中的步骤可以包括布置多个遮盖元件,使得每个遮盖元件的纵向遮盖边缘平行延伸并基本一致,以界定涂层区的第一纵向边界。

29、这种方法对于用于较长风力涡轮机叶片的模具可能尤其有利,因为每个遮盖元件可以由单个操作者能够处置的尺寸和重量制成。

30、附加地或备选地,遮盖装置可以包括诸如硅酮或epdm橡胶的聚合物材料或基本上由诸如硅酮或epdm橡胶的聚合物材料组成。

31、附加地或备选地,在模具中布置遮盖装置的步骤可以包括将遮盖装置附接到模具,例如附接到模具的模具凸缘。该步骤可以通过将多个夹具附接到遮盖装置从而将遮盖装置夹持到模具的模具表面来实现。

32、本公开的第二方面涉及一种在根据本公开的第一方面的方法中使用的遮盖装置。

33、第三方面涉及一种遮盖装置在根据本公开的第一方面的方法中的用途。

34、本领域技术人员将领会,本公开及其实施例的上述方面中的任何一个或多个可以与本公开及其实施例的其他方面中的任何一个或多个相组合。

- 还没有人留言评论。精彩留言会获得点赞!