基于主饰圈注塑模具的设计方法与流程

本发明涉及注塑模具,具体涉及一种基于主饰圈注塑模具的设计方法。

背景技术:

1、前大灯主饰圈也即装饰框,是车灯的重要部件,通常与透镜/内配/反射镜/光导/厚壁有配合间隙要求,形成覆盖灯体的可视面,所以主饰圈通常像灯体和配光镜一样非常大,高亮外观面,有电镀,皮纹,光学反射等要求,产品合格率通常不高,开发难度较大。

2、前大灯主饰圈以产品作为替代名称,产品大小为305*536*617mm(注:617为模具脱模方向的高度),产品材料为pc2407(热塑性材料)。

3、产品注塑成型中存在的问题:

4、1.产品落差大,正面为高亮皮纹外观面,按照顶出方向,产品外观皮纹角度太小,外观面会拉伤,整个前模做抽芯烨不现实,模具落差太大了,模具结构实现不了,因此要解决产品a面(a面为产品背面)出模问题,也要解决背面产品顶出问题。

5、2.产品四周基本上被滑块包括,产品进胶位置空间受限,不能通过增加热流道点位增加来减少产品填充注塑压力,产品流畅比价长,有些位置狭窄,进胶困难,怎么减少填充注塑压力。

6、3.产品上有深凹特征,且比较狭窄,模具上回形成高温区域,使用铍铜做镶件水路也到不了产品深处位置,只能通过铍铜的热传导速率优化冷却。

7、4.产品模具结构四面滑块,大部分胶位出滑块,且滑块面胶位比较高,模具需要考虑产品粘滑块,避免产品被拉伤,滑块由油缸驱动,滑块内需要增顶出结构,避免产品粘滑块,boss柱拉断或拉裂。

8、5.滑块在顶出失效,不复位时,模具合模,有可能顶针与定模皮纹面插伤,导致定模a面破化,造成严重的损失和影响产品交付,需要考虑滑块内顶出结构复位失效情况下,避免顶针与外观面插伤。

技术实现思路

1、本发明主要解决现有技术中存在的不足,提供了一种基于主饰圈注塑模具的设计方法,其具有结构紧凑、功能齐全、运行稳定性好和使用寿命长的特点。解决了产品在注塑过程中合格率低的问题。

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:

3、一种基于主饰圈注塑模具的设计方法,包括如下操作步骤:

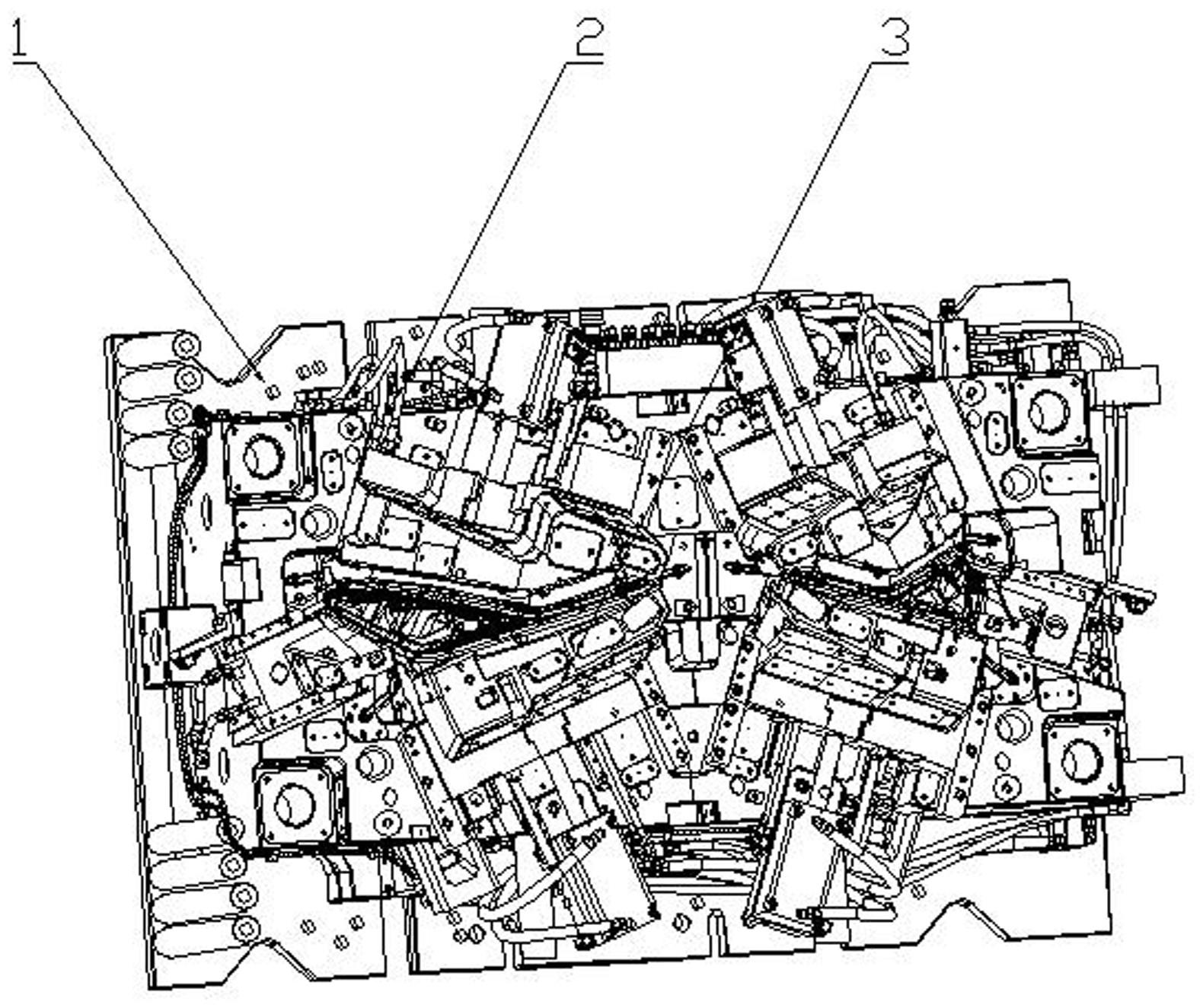

4、第一步:在固定模架座上设计装配两组由水路冷却模块和脱模顶出模块组成模仁腔,这两组模仁腔呈镜像分布,采用动侧模具和固定侧模具压合后对模仁腔进行注塑成型主饰圈产品。

5、第二步:合模注塑成型后,通过冷却水路进行循环水流通,使得采用固定螺丝固定的水路冷却镶件对主饰圈产品进行冷却,降低成型周期。

6、第三步:冷却完成后,动侧模具与固定侧模具分离,此时驱动推块驱动顶出组件对主饰圈产品进行顶出固定模架座的脱模过程。

7、顶出组件通过顶针板挡板前端的顶针推板驱动顶针固定板上的顶针作用与主饰圈产品背面,对主饰圈产品进行水平方向的脱模过程。

8、第四步:顶出组件在水平方向进行顶出时,同时顶针推板与顶针固定板间的限位柱在驱动推块的导向位移下,向上滑动顶升大滑块同步实现对主饰圈产品向上的脱模过程。

9、作为优选,驱动推块后端采用驱动油缸实现对驱动推块的往复运行提供动力,驱动油缸与固定模架座在采用过渡连接板进行固定连接,同时过渡连接板与驱动推块下部相插接,实现脱模过程中的往复导向作用。

10、作为优选,顶针推板下部增加顶杆,增加水平方向脱模顶出的稳定性,同时在顶杆侧边装配司筒管,在顶针板挡板后端装配耐磨板,耐磨板内设与司筒管相套接的司筒针,采用司筒管和司筒针对主饰圈产品顶出脱模结构进行定位的作用。

11、作为优选,在顶针推板与顶针板挡板间采用嵌套在顶针推板内的推板弹簧进行复位缓冲。顶针固定板前端与固定模架座间采用限位块进行缓冲。

12、作为优选,水路冷却模块中的水路冷却镶件结合机加工和3d打印技术进行加工成型:

13、步骤一:取方料基座,在方料基座内进行枪钻出镶件内水路甬道,接着在方料基座下端通过打孔机加工出预留余量的螺纹孔。

14、步骤二:在加工后的方料基座上端采用3d打印技术融合镶件块ⅰ和镶件块ⅱ,镶件块ⅰ和镶件块ⅱ内的冷却水甬道与方料基座内的镶件内水路甬道相连通。

15、步骤三:完成3d打印后,进行热处理,加强表面强度,接着进行nc表面机加工,水路冷却镶件通过加工镶件块ⅰ和镶件块ⅱ间的深度尺寸和方料基座两侧及下端的尺寸,完成水路冷却镶件的加工过程。

16、作为优选,3d打印的金属原料粉末与方料基座的材质采用模具钢,模具钢材质选择为2343esr、h13或cr12。

17、作为优选,水路冷却镶件的热处理硬度为hrc30~34。

18、作为优选,镶件块ⅰ和镶件块ⅱ与方料基座融合采用粉末堆层逐层熔接的3d原理实现。

19、本发明能够达到如下效果:

20、一、为了保护大饰圈表面皮纹出模角度需求,模具开模方向按照皮纹安全角度方向出模,后模产品顶出方向尽量按照倒扣少的方向顶出,顶出使用油缸系统驱动顶针,同时考虑顶针倾斜重心的影响,加强承重结构,让顶出系统顶出更加稳定可靠,开模系统和顶出系统相互独立,实现了该类型大饰圈模具的开发。

21、二、3d打印镶件在模具上应用,3d打印技术可以打印异形水路,有限的空间内增加冷却水路的截面积,加强产品的冷却,从而降低产品周期。实际验证,通过3d打印镶件,模具上水路独立控制,镶件实际温度控制在100°左右,做到与模仁温度一致。

22、三、油缸滑块特征,简单的弹簧驱动+限位块定位方式,建议的滑块或顶出结构,实用又简单:模具开完模后,油缸驱动滑块后退,顶针结构在弹簧的作用下,向产品驱动,限位块定位下,使得顶出结构始终与产品保持对象静止,让滑块后退安全脱离产品,当滑块运动行程>顶出形成时,顶处机构部不在作用,随滑块一起运动脱离产品;合模,油缸驱动滑块合模,限位块碰到动模仁时,顶出结构开始压缩弹簧复位,知道滑块合拢,顶出机构复位完成,结构操作非常简单,更改维修也非常方便。

23、四、前大灯饰圈,外观面要求比较高,高光外观面,一般都有皮纹、电镀或皮纹+电镀,滑块内做顶针结构,经常会因为顶针复位失效或复位限位结构在运动过程断裂,模具合模时顶针凸出滑块表面,定模a面与顶针碰撞,破坏皮纹面,电镀面等等,定模被破坏面只能烧焊回火补救处理,增加了产品表面焊印风险,有时候因为表面焊处理不干净,烧焊模具有开裂,导致整个模仁报废重新做,保证顶出有效长度的情况下,将顶出位置建议增加2.5~3mm同心柱,壁厚1~1.5mm(根据产品壁厚情况定-pc材料按照0.5倍的基本壁厚设计),控制顶针距离3.5~4mm,而产品安全行程2.5+2.5=5mm,即使4mm行程不复位也不会影响合模过程(顶出行程<安全行程),合模时也不会碰到a面,有效的预防保护了模具a面。

24、五、塑料流动原则是材料往容易流道方向流道,就像汽车在高速上为什么可以开的快,因为路宽;当产品进胶位置一侧宽、一侧窄,填充时胶料只会朝容易流动的方向宽的方向流道,距离较近且窄的区域分流的胶很少,及时增加壁厚,也是不明显,从而导致填充苦难,填充压力很大,我们可以通过引流增加浇口方式填充至产品困难区域,让填充相对平衡,降低注塑压力,解决产品填充困难问题。

25、本发明提供了一种基于主饰圈注塑模具的设计方法,与现有技术相比较,具有结构紧凑、功能齐全、运行稳定性好和使用寿命长的特点。解决了产品在注塑过程中合格率低的问题。

- 还没有人留言评论。精彩留言会获得点赞!