连续纤维增强热塑性复合材料与金属的超声复合铆焊方法

本发明属于异种材料连接,具体涉及一种连续纤维增强热塑性复合材料与金属的超声复合铆焊方法。

背景技术:

1、纤维增强热塑性复合材料因其具有质轻、高模量、高强度、可设计、耐高温、热稳定性优异、抗疲劳、抗腐蚀、工艺性好等优点,被广泛应用于导弹、火箭、卫星、飞船等系统的多种结构中。其中,长纤、连续纤维会具备更好的力学及导热特性,从应用角度上,处于对一体化制造工艺的要求,高性能复合材料通常是由连续的碳纤维制造的。

2、虽然纤维增强复合材料具有很多优点,但高温下的强度、耐用性和刚度相较传统金属材料还是有些薄弱。正由于金属具有这些纤维增强复合材料不具备的优势,金属不能被复合材料完全取代,这也预示着,混合金属-复合材料结构的连接技术需要进一步研究。

3、异种材料的热、化学和力学性能的差异,使得这些异种组合的接合很复杂。金属与纤维增强复合材料之间传统上通过使用粘合剂,机械铆接(如铆钉和螺栓)以及混合螺栓粘合复合材料接头进行连接。但由于潮湿、湿度和高温等因素,粘合接头容易发生热降解。接头拆卸困难,且由于它是一个不可逆转的过程,会导致材料损坏。而螺栓连接仍然存在许多缺点,例如紧固件孔中的应力集中,以及钻孔引起的分层和微屈曲等不良损坏,这会降低接头的强度和性能。焊接技术可以解决粘接和机械连接问题。它有助于大规模生产金属和复合材料之间的连接接头。然而,寻求一种连接金属和复合材料的最佳工艺仍有待探索。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种连续纤维增强热塑性复合材料与金属的超声复合铆焊方法,结合铆接和超声焊接的优势,实现高效、节能、快速、低成本、强度高质量好、抗拉剪、抗剥离、抗扭转性能优异、接头美观、容易进行自动化生产和控制的异种材料连接技术,用于解决金属-纤维增强热塑性复合材料连接适用性低的技术问题。

2、本发明采用以下技术方案:

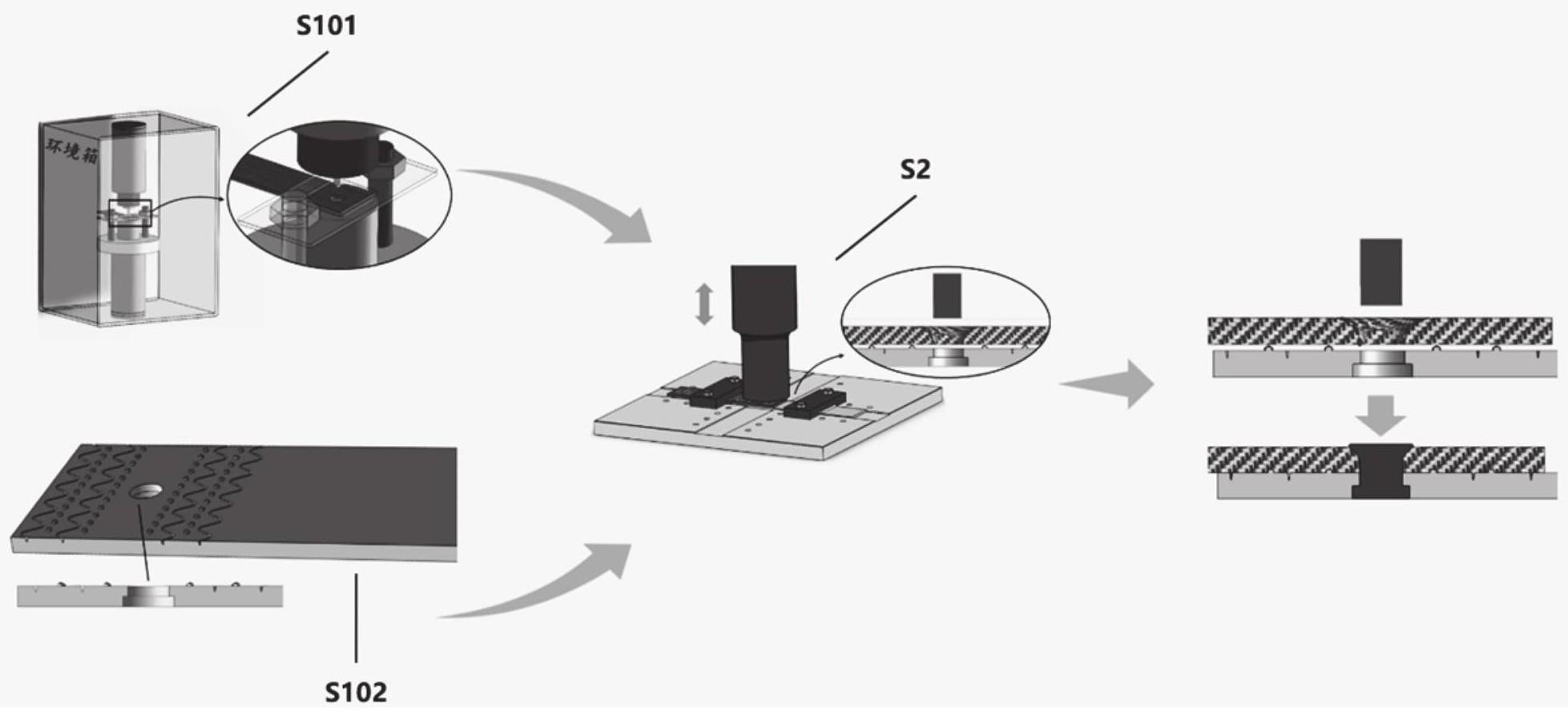

3、连续纤维增强热塑性复合材料与金属的超声复合铆焊方法,包括以下步骤:

4、s1、对热塑性复合材料板进行热穿刺处理,对金属板进行表面激光金属增减材加工处理,然后在金属板焊接区域的正中心钻孔;

5、s2、将步骤s1得到的热塑性复材材料板与金属板进行超声波复合铆焊,通过树脂熔融、尖刺突起钉扎与铆钉铆合实现复合铆焊。

6、具体的,步骤s1中,对热塑性复合材料板进行热穿刺具体为:

7、使用酒精清洗热塑性复材材料板,风干后置于130~150℃的温控箱中进行穿刺。

8、进一步的,热塑性复合材料板的基体包括聚乙烯、聚醚醚酮、聚苯硫醚、聚对苯二甲酸乙二酯。

9、具体的,步骤s1中,激光金属增减材加工处理具体为:

10、在不铺粉的情况下,利用激光束在金属板表面加工凹槽;然后在铺粉的情况下,在金属板上打印成型尖刺突起。

11、进一步的,凹槽为s形结构。

12、进一步的,激光金属增减材加工处理前,先对金属板进行酸洗或碱洗。

13、具体的,步骤s1中,金属板的表面设置有磷酸盐或石墨。

14、具体的,步骤s1中,金属板焊接区域正中心钻孔为阶梯孔。

15、具体的,步骤s2中,将热塑性复材材料板放置在金属板的上方,然后将热塑性复材材料板和金属板固定,使热塑性复材材料板和金属板上的孔重合,铆钉介于焊头和待焊接件的上表面之间,并置于重合的孔中,然后启动超声焊头,振动完成后工件在焊接压力作用下冷却,完成焊接。

16、进一步的,在铆钉区域,超声振动与焊接压力使复合材料铆钉熔化,冷却后完成自熔铆焊;在铆钉区域外,热塑性复材材料板与金属板在超声振动的作用下发生界面摩擦,界面树脂熔化,在焊接压力的作用下流入金属板表面的凹槽中,冷却后实现机械互锁;同时,金属表面成型的尖刺突起插入热塑性复材材料板的编织碳纤维结构中,冷却后实现机械锚固。

17、与现有技术相比,本发明至少具有以下有益效果:

18、本发明连续纤维增强热塑性复合材料与金属的超声复合铆焊方法,使用了连续纤维增强热塑性复合材料与金属的材料组合,两者均具有优秀的力学性能,相比于短纤维增强或者无纤维增强的复合材料连接工艺具有天然的优势;金属板加工过程中,采用了表面激光金属增减材加工处理,在一次工序上同时加工出凹槽与尖刺突起,加工效率高,节约成本,综合了超声焊接与自熔铆接的优点,高效、快速、低成本、强度高质量好、接头美观、容易进行自动化生产和控制;相比于单独的连接工艺,具有更良好的抗拉剪、抗剥离、抗扭转性能。

19、进一步的,热塑性复合材料板穿刺过程中,采用整体加热、针头穿刺的技术,在穿孔过程中将编织纤维拨开,对热塑性复合材料板中的纤维结构损伤较少,能够尽量减少超声波复合铆焊对纤维增强热塑性复合材料板本身性能的影响。

20、进一步的,基体为热塑性高分子材料,能反复加热熔融,且在高温软化后能够流动,碳纤维的体积分数为20%~60%,包括但不限于聚乙烯、聚醚醚酮、聚苯硫醚、聚对苯二甲酸乙二酯等高分子,这是为了满足超声焊接时基体能熔化融合的要求;同时,由这些基体制作的纤维增强复合材料板物理性能优异,具有良好的抗腐蚀性、抗老化性等。

21、进一步的,在对金属进行表面处理时采用了表面激光金属增减材处理方式,通过程序设计,在不铺粉的情况下,利用激光束在金属板表面加工凹槽,然后在铺粉的情况下,在金属板上打印成型尖刺突起,在一次工序上同时加工出凹槽与尖刺突起,加工效率高,节约成本。

22、进一步的,在不铺粉的情况下利用激光束在金属表面加工出的凹槽为s形布置,较直线形微槽,占用面积更多,焊接过程中可粘连更多树脂,旨在增加机械互锁。

23、进一步的,进行酸洗或碱洗能够去除表面氧化层,使之后的加工更容易进行。

24、进一步的,在金属板表面设置磷酸盐、石墨等涂层材料提高其对激光的吸收率,以降低金属增减材加工的难度。

25、进一步的,在进行钻孔时,考虑到金属板位于焊接过程中的下位,采用阶梯孔防止铆钉松动。

26、进一步的,焊接过程采用复合材料板在上,金属板在下的位置布置,可以避免振动过程中超声焊头与金属板直接接触,保护焊接设备,延长机器使用寿命。固定时使热塑性复合材料板与金属板的孔重合,有助于铆钉的定位,防止振动过程中振动过于剧烈导致铆钉脱出。振动结束后工件需要在焊接压力下冷却,这有利于熔化的铆钉/热塑性复合材料基体完全填充重合的孔洞/金属表面凹槽,利于金属表面的尖刺突起较好的插入编织纤维中,产生更好的焊接效果。

27、进一步的,在铆钉铆合区域利用铆钉的熔化与再次凝固实现了自熔铆焊,在非铆钉铆合区域熔化了热塑性复合材料基体,树脂熔融与再次凝固实现了机械锁合,尖刺突起插入编织纤维实现了机械锚固,综合了超声焊接与自熔铆接的优点,相比于单独的连接工艺,具有更良好的抗拉剪、抗剥离、抗扭转性能。

28、综上所述,本发明方法具有更好的抗拉剪、抗剥离、抗扭转的特性,大幅提升复合材料和金属异种材料的焊接质量,具有高效、快速、低成本的特点,解决了目前金属-纤维增强热塑性复合材料连接领域缺乏一种适用性广的连接技术的问题。

29、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!