一种结晶诱导聚烯烃微孔膜的制备方法与流程

本发明涉及微孔薄膜领域,尤其是涉及的是一种结晶诱导聚烯烃微孔膜的制备方法。

背景技术:

1、微孔膜是具有无数互通微孔的塑料薄膜,其孔径约为0.1~10μm。聚烯烃树脂具有优异的机械性能、优良的耐腐蚀性、电绝缘性,密度小且价格低廉,因此,以聚烯烃树旨为材料制成的多孔膜,具有质轻价廉、力学性能优良、耐溶剂、化学稳定等优点,工业化产品广泛应用于医疗防护服、卫生用品、电池隔膜、双极膜基材、食品保险膜、复合纸等。

2、碳酸钙、二氧化硅等粉体补强剂具有原料易得、毒性低、污染小、白度较高等特点,其作为致孔剂填充聚烯烃,制得透气膜专用料,在拉伸作用下使聚合物基体与填料颗粒表面发生分离并在填料颗粒之间发展出相互连通的微孔道,从而形成微孔透气膜。但是未经改性的粉体与有机聚合物基体相容性差,补强填充效果差,制得多孔膜孔隙率低,尺寸稳定性差。

3、目前大多使用较多的为热致相分离法,其制备微孔膜相对容易,但其所使用的溶剂成本高、部分有毒性、溶剂污染和昂贵的工艺严重限制了该工艺在聚烯烃微孔膜的发展。(《一种大通量除病毒聚偏氟乙烯中空纤维微孔膜的制备方法》专利号:cn202010351529.3)。专利:《一种用于防护服的防水透气膜的制备方法和系统》,专利号:cn202010539621.2)。采用熔融拉伸法,以碳酸钙作为助孔剂,经挤出成膜后再定向拉伸一定倍率而成。聚烯烃透气膜的孔径大小及透湿性与助孔剂碳酸钙的性质密切相关,透气膜需要借助碳酸钙来实现比较高的透湿性能,而大量无机填料的加入,使得聚烯烃力学性能差,限制了聚烯烃透气膜作为中高端防护材料的应用。

技术实现思路

1、本发明的目的在于克服上述不足,提供具有较高的孔隙密度、较强的拉伸强度和尺寸稳定性的一种结晶诱导聚烯烃微孔膜的制备方法。

2、为实现上述目的,本发明的技术解决方案是:一种结晶诱导聚烯烃微孔膜的制备方法,包括以下步骤:

3、粉体表面烷基化,将偶联剂滴加入粉体乙醇溶液中对粉体表面烷基化,粉体乙醇溶液为含一定固含量的粉体无水乙醇溶液,将粉体乙醇溶液烘干得到烷基化粉体;

4、颗粒接枝聚合物,烷基化粉体与聚合物混合后挤出、造粒得到接枝的改性粉体颗粒;

5、制备预制膜,将改性粉体、聚烯烃、抗氧剂、抗静电剂、增塑剂熔融共混后通过口模挤出熔体,在温度场和应力场的双重作用下拉伸熔体,使熔体形成具有有序排列的晶体结构预制膜;

6、热处理,对预制膜进行退火处理;

7、后拉伸,通过冷拉伸和热拉伸工艺结合,得到大孔隙率、高孔密度的微孔膜;

8、热定型,对经过后拉伸之后的微孔膜进行热定型处理后,得到成品。

9、本发明对粉体的表面进行偶联改性,改善粉体与有机物基体(聚烯烃)的相容性。粉体一般采用纳米尺寸的粒径,纳米尺寸的粉体由于表面效应、小尺寸效应和宏观量子隧道效应,粉体可作为增韧单元,赋予聚烯烃良好的韧性。而且粉体的表面经过偶联改性后提高了与基体的相容性,避免成膜时会产生疙瘩,甚至破膜问题,在拉伸作用下产生均匀微孔道和高孔隙率。

10、纳米尺寸的粉体的粒子难以引发空洞化损伤,而且即使引发银纹后,粒子之间相距较远,不能有效诱发结晶,无法高效发挥拉伸致孔作用。本发明对偶联改性后的粉体进行接枝改性,本发明的材料可形成表面偶联接枝构型规整的高结晶性聚合物。可以起到如下效果:

11、一、增加粉体粒径及分布宽度,有利于增大透气膜的孔隙率。

12、二、由于偶联剂的润滑效果,聚烯烃膜分子链容易导入晶格,在升温过程中,容易在较低温就开始吸热解缠,聚烯烃的吸收峰的宽度变宽,提高结晶性。

13、三、聚烯烃在拉伸的高应力场下可以形成片晶结构,高结晶性聚合物在聚烯烃基体中像宏观纤维一样,在拉伸状态下热定型更倾向于形成具有垂直挤出方向又平行排列的片晶结构;此外,高结晶性聚合物在树脂基体中像宏观纤维一样,起到分枝裂纹、终止裂纹、增强增韧的目的,提高微孔膜的力学性能。

14、优选的,所述的粉体为碳酸钙、二氧化硅、高岭土、蒙脱石中的一种或多种;所述粉体的粒径为10~500nm。碳酸钙无机相可作为增韧单元,赋予聚烯烃良好的韧性。

15、优选的,所述的偶联剂为硅烷偶联剂kh550、偶联剂201、钛酸酯gr-101、钛酸酯gr-300、铝酸酯gr-al18中的一种或多种;所述的聚合物为线性聚乙烯、等规聚丙烯、聚对苯二甲酸乙二酯、聚氨酯、聚偏二氯乙烯、聚四氟乙烯、聚1-丁烯和聚4-甲基-1-戊烯中的一种或多种。硅烷偶联剂kh550、偶联剂201、钛酸酯gr-101、钛酸酯gr-300、铝酸酯gr-al18润滑效果好。

16、优选的,所述的抗氧剂种类为抗氧剂1010,抗氧剂1076,抗氧剂168,抗氧剂tnp,抗氧剂ca中的一种或多种;所述的抗静电剂为二硫代氨基甲酸盐、磷酸盐、季铵盐、烷基氨基酸盐中的一种或多种;所述的增塑剂为癸二酸二辛酯、乙二酸二辛酯、邻苯二甲酸二丁酯、邻苯二甲酸二辛酯中的一种或多种。

17、优选的,所述的粉体乙醇溶液中的粉体的固含量为5~50%;所述的偶联剂的质量为粉体质量的1~8%;偶联剂与粉体乙醇溶液的反应温度为50~150℃,反应时间0.5~2h;粉体乙醇溶液在50~150℃下烘干。

18、优选的,烷基化粉体和聚合物混合后挤出,挤出成型温度为120~250℃。

19、优选的,制备预制膜步骤中,先将改性粉体、聚烯烃、抗氧剂、抗静电剂、增塑剂在高速搅拌机分散混合制成共混粒料;用挤出机对共混粒料进行高温熔融形成流动熔体,流动熔体温度为150~250℃;将流动熔体贴在流延辊上成熔体膜后,熔体膜绕在冷却辊上冷却,流延辊的转速为10~70r/min,冷却辊温度50~150℃,将熔体膜拉伸成薄膜形态的预制膜,牵伸比为10~250。

20、优选的,所述退火处理的温度为100℃~250℃,时间为0.5~3h。

21、优选的,所述冷拉伸的拉伸比为1.1~2;所述热拉伸的拉伸温度为80~250℃,拉伸比为1.1~3.5。

22、优选的,所述热定型处理的温度为100~200℃,时间为5~20min。

23、通过采用上述的技术方案,本发明的有益效果是:本发明对粉体的表面进行偶联改性,提高了与基体的相容性,避免成膜时会产生疙瘩,甚至破膜问题,在拉伸作用下产生均匀微孔道和高孔隙率。

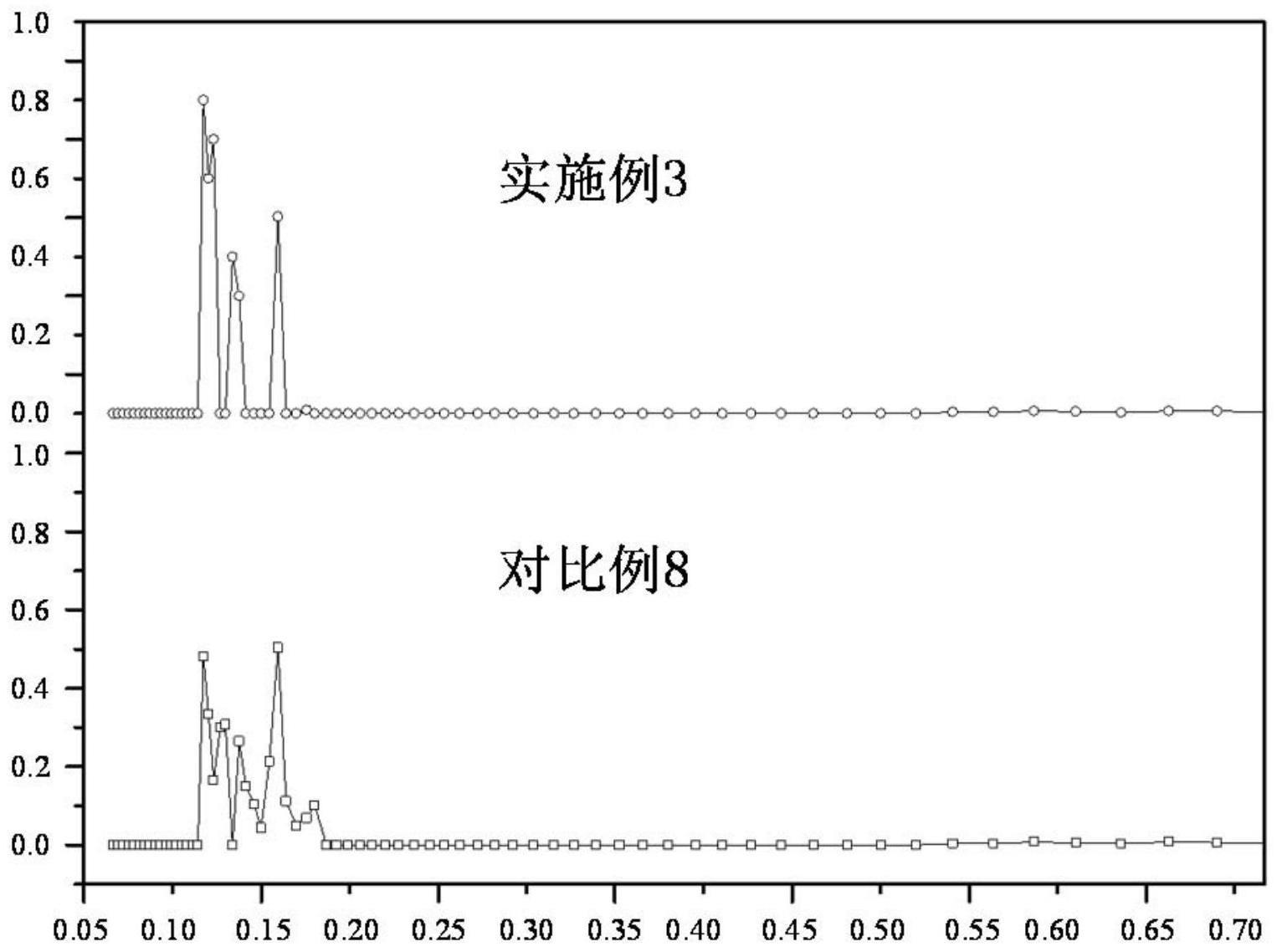

24、本发明对偶联改性后的粉体进行接枝改性,本发明的材料可形成表面偶联接枝构型规整的高结晶性聚合物。增加粉体粒径及分布宽度,增大透气膜的孔隙率。提高聚烯烃的结晶性。高结晶性聚合物在拉伸状态下热定型更倾向于形成具有垂直挤出方向又平行排列的片晶结构;高结晶性聚合物在树脂基体中像宏观纤维一样,起到分枝裂纹、终止裂纹、增强增韧的目的,提高微孔膜的力学性能。

25、本发明制备工艺绿色环保,易于工业操作。制备工艺不涉及有毒有害有机溶剂,所用原料来源广泛,致孔剂改性、冷热拉伸和热处理等工艺操作便捷,特别适用于工业生产,具有良好的可操作性和适用性。

- 还没有人留言评论。精彩留言会获得点赞!