单向抽气装置、制作方法及风电叶片主梁灌注成型方法与流程

本发明涉及复合材料真空成型的,尤其是指一种单向抽气装置、制作方法及风电叶片主梁灌注成型方法。

背景技术:

1、复合材料真空灌注成型的原理为:利用空气真空负压的原理将树脂胶料通过导流介质扩散至制品各个区域以达到对制品纤维织物完全浸润的效果,并且还利用空气负压将制品结构层压制紧实。

2、现有复合材料通用真空灌注方式(采用常规抽气装置)存在以下不足:

3、1)如图1所示,布置在模具边缘的抽气管路同制品直接接触,在灌注完成后的固化过程中,容易带走树脂,一方面浪费原料,另一方面容易带走制品中的树脂,出现缺胶质量缺陷;

4、2)在制品结构复杂或多种材料复合在一起情况下,对抽气管路布置要求特别高,同时因为材料紧实的差异,在树脂流动过程,部分区域树脂流动较快,树脂走胶不一致,容易出现灌注包围、排不出制品内气泡、制品缺陷等问题。

技术实现思路

1、本发明的第一目的在于克服现有技术的不足,提供一种用于复合材料真空灌注成型的单向抽气装置,能够有效解决现有的真空灌注抽气方式容差率小易出现灌注缺陷的问题。

2、本发明的第二目的在于提供一种用于复合材料真空灌注成型的单向抽气装置的制作方法。

3、本发明的第三目的在于提供一种风电叶片主梁灌注成型方法。

4、本发明的第一目的通过下述技术方案实现:

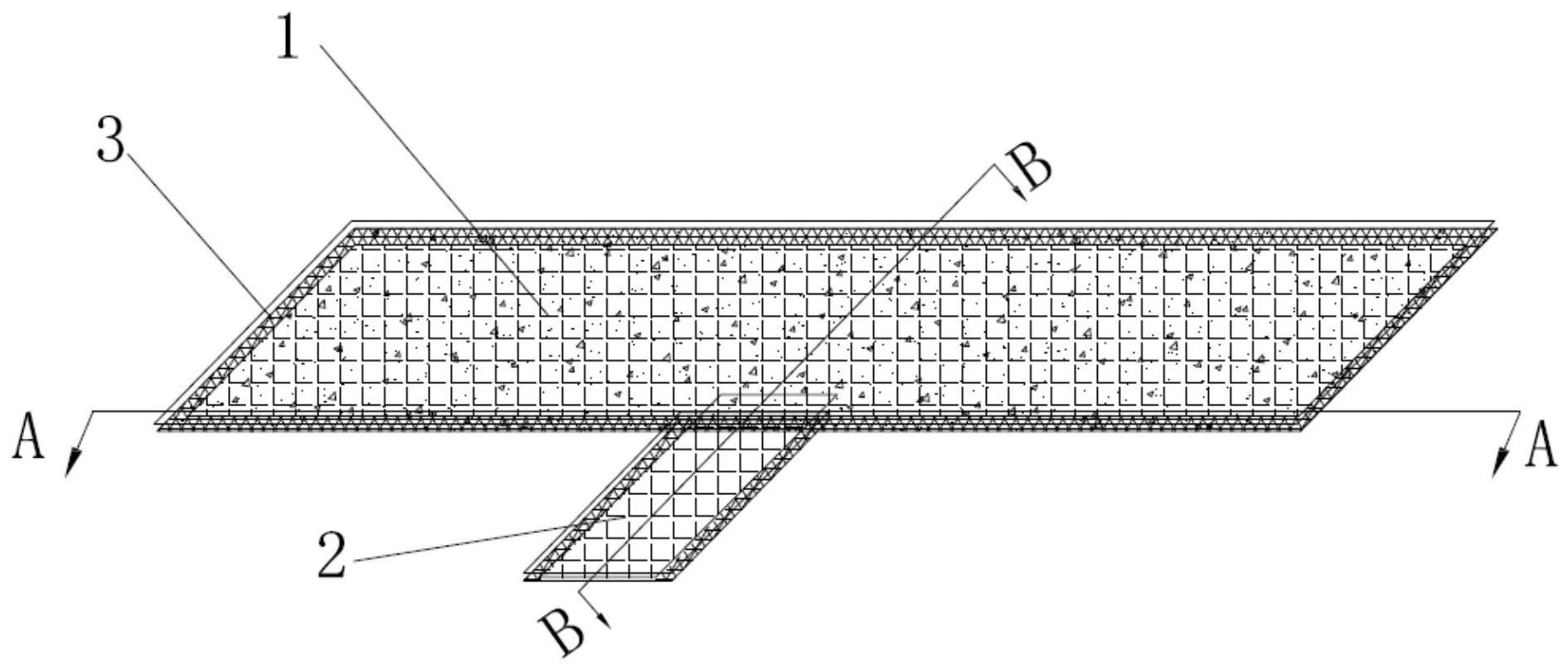

5、用于复合材料真空灌注成型的单向抽气装置,包括抽气主体和抽气耳朵,所述抽气耳朵的数量至少有一个,并根据需要布置在抽气主体的侧边上,与抽气主体采用一体成型;其中,所述抽气主体包括由下至上依次层叠设置的单向透气膜、主体导气介质和主体真空袋膜,所述单向透气膜的形状大小与主体真空袋膜的形状大小相同,且单向透气膜和主体真空袋膜的四周通过热封工艺热合后形成热封界面,所述主体导气介质的大小不超过热封界面,所述抽气耳朵的一端为进气口,设置于单向透气膜和主体真空袋膜之间,并热封在热封界面处,且其内部与抽气主体内部连通,其另一端为抽气口,用于与抽气管连接。

6、进一步,所述抽气耳朵包括由下至上依次层叠设置的下层抽气耳朵真空袋膜、抽气耳朵导气介质和上层抽气耳朵真空袋膜,所述上层抽气耳朵真空袋膜和下层抽气耳朵真空袋膜的形状大小相同,两者的两侧边通过热封工艺热合后形成热封界面,所述抽气耳朵导气介质的宽度不超出上层抽气耳朵真空袋膜和下层抽气耳朵真空袋膜的热封界面,且其一端长度长于下层抽气耳朵真空袋膜和上层抽气耳朵真空袋膜,用于与主体导气介质搭接。

7、进一步,所述单向透气膜由尼龙布或聚酯布在其一侧布层上涂覆聚氨酯、聚四氟乙烯涂层制成,且涂层上形成有用于透气阻胶的微孔。

8、进一步,所述单向透气膜涂覆有涂层的一面朝下设置。

9、进一步,所述主体真空袋膜和抽气耳朵的上层抽气耳朵真空袋膜及下层抽气耳朵真空袋膜均由聚乙烯、聚丙烯或尼龙材质采用吹塑成型制成。

10、进一步,所述主体导气介质和抽气耳朵的抽气耳朵导气介质均为导流网、脱模布、透气毡或打孔无纺布。

11、本发明的第二目的通过下述技术方案实现:

12、一种用于复合材料真空灌注成型的单向抽气装置的制作方法,包括预制抽气耳朵和抽气耳朵与抽气主体一体成型两部分;

13、其中,预制抽气耳朵具体为:

14、抽气耳朵包括下层抽气耳朵真空袋膜、抽气耳朵导气介质和上层抽气耳朵真空袋膜,由下至上依次层叠铺设下层抽气耳朵真空袋膜、抽气耳朵导气介质和上层抽气耳朵真空袋膜,使抽气耳朵导气介质的一端超出下层抽气耳朵真空袋膜的一端,使其另一端与下层抽气耳朵真空袋膜的另一端平齐,使其两侧宽度不超出下层抽气耳朵真空袋膜和上层抽气耳朵真空袋膜的热封界面;

15、采用热压辊将下层抽气耳朵真空袋膜和上层抽气耳朵真空袋膜的两侧进行高温热合密封,完成预制;

16、抽气耳朵与抽气主体一体成型具体为:

17、抽气主体包括单向透气膜、主体导气介质和主体真空袋膜,由下至上依次层叠铺设单向透气膜、主体导气介质和主体真空袋膜,铺设单向透气膜时使其涂覆有涂层的一面朝下,并标记好四周热封界面,确保主体导气介质的大小不超过热封界面;

18、将抽气耳朵的进气口插入单向透气膜和主体真空袋膜之间,并使抽气耳朵导气介质搭接在主体导气介质上;

19、分别在下层抽气耳朵真空袋膜与抽气耳朵导气介质之间、上层抽气耳朵真空袋膜与抽气耳朵导气介质之间放置隔板,防止三者在热压一体成型过程中粘接到一起;

20、使用热压辊对抽气主体进行热封,使单向透气膜和主体真空袋膜的四周通过热封工艺热合后形成热封界面,同时使抽气耳朵与抽气主体热封在一起;

21、取出隔板,完成制作。

22、进一步,所述隔板为表面光滑并涂覆有脱模剂的铁板,所述隔板的宽度与抽气口的宽度相同。

23、本发明的第三目的通过下述技术方案实现:

24、一种风电叶片主梁灌注成型方法,需配置有:导流网、脱模布、纤维编织物、欧姆管、抽气管、真空袋膜、密封胶、真空泵以及至少一个用于复合材料真空灌注成型的单向抽气装置,包括步骤,

25、在模具表面沿叶根至叶尖方向铺设一层导流网,使导流网的两侧边分别与模具两侧挡边的边缘对齐;

26、在导流网上铺设一层脱模布,使脱模布的两侧预留能够将纤维编织物完全包裹的宽度,接着将脱模布的两侧搭在模具两侧挡边上;

27、在脱模布上铺设预设层数的纤维编织物,铺设完用预留的脱模布将纤维编织物完全包裹;

28、在模具表面沿叶根至叶尖方向均匀间隔铺设单向抽气装置,使抽气主体铺设于脱模布上方,同时使抽气耳朵贴合挡边并延伸至模具法兰边;

29、在挡边上并位于导流网和抽气耳朵的上方放置欧姆管,在欧姆管上根据需要设置注胶口,用于连接注胶管路;

30、在抽气耳朵的抽气口处连接抽气管,使抽气管与抽气耳朵的抽气耳朵导气介质搭接,接着通过密封胶密封抽气口;

31、沿模具法兰边四周打上真空袋膜,使用密封胶将真空袋膜与模具法兰边粘接,同时使用密封胶对抽气管位置进行密封;

32、将真空泵与抽气管连接,开启真空泵抽气真空,调整抽气主体和抽气耳朵,使其贴合模具和制品,确保拐角处无空腔;

33、停止真空泵并关闭阀门、保压,保压合格后,依次开启阀门和真空泵,开启模具预热,待制品温度到达灌注要求后,同时开启两侧注胶口进行注胶,注胶完成固化后,得到风电叶片主梁。

34、本发明与现有技术相比,具有如下优点与有益效果:

35、1、在密封方式上:本发明的单向透气膜和主体真空袋膜周边密封采用热合工艺实现,粘接力大,避免了使用胶粘工艺封边处容易脱落和接触到树脂封边处容易渗胶的情况出现;同时封边位置无需额外增加第三种介质,不会增加封边位置厚度,避免使用胶粘工艺使抽气装置封边位置出现厚度差,导致在制品表面形成压痕等不良问题的出现。

36、2、在抽气口连接方式上:本发明通过在单向抽气装置中引入外伸的抽气耳朵,可以将抽气口接抽气管位置引到模具边缘或模具中任意位置,或将抽气口在制品外表面悬空提起,避免抽气管直接接触到制品表面产生压痕情况,提升了制品质量。

37、3、在应用和风险可控性上:本发明的单向抽气装置为独立密封单元,使用时单向抽气装置可以根据实际需要铺设在模具内外表面任何位置,也可以根据实际需要设计单向抽气装置的数量,单向抽气装置上的抽气耳朵的数量也可以根据实际需要设计,通过单向抽气装置单元组合方式,使用上灵活多变,特别是针对弧面不规则区域,通过长短单元(即不同尺寸的单向抽气装置)组合,能够有效避免在弧面上铺设时产生空腔,再就是采用组合方式,每个单向抽气装置为一个独立装置,即使其中一个单向抽气装置失效,也不会影响到其他抽气装置的正常运行,风险上具有一定可控性。

38、4、在灌注工艺容差率上:传统真空灌注工艺抽气方式为线抽气,其对进胶开管时间、进胶管路布置、抽气口位置和环境温度等因素特别敏感,上述因素条件的稍微偏差都可能导致灌注缺陷的产出,而使用到本发明的单向抽气装置,其灌注抽气方式为面抽气,可减少上述因素对灌注质量的影响,提升了灌注工艺容差率。

- 还没有人留言评论。精彩留言会获得点赞!