挤出机设备的过滤单元、过滤装置、换网装置和制造过滤单元的方法与流程

本发明涉及一种用于挤出机设备的过滤单元。此外,本发明涉及一种用于挤出机设备的过滤装置及其换网装置。本发明还涉及一种用于制造这种过滤单元的方法。

背景技术:

1、通常,尤其是在聚烯烃领域中的塑料熔体根据方法步骤或通过挤压,被引导通过换网器,以便在造粒前滤出杂质颗粒。在换网器中,使用具有滤网元件保持板和多个带有过滤元件的支撑篮的过滤装置。

2、例如,文献de 2 119 545公开了一种用于挤出机的过滤机构,过滤机构具有长的滤网和用于滤网的垂直于塑料熔体的流动方向布置的、设置有孔的保持板。滤网呈在端部开口的空心柱的形式,并且包括由金属丝制成的外部支撑篮和由过滤织物制成的内部滤网篮,外部支撑篮在其开口端具有用于保持在支撑板中的凸缘,内部滤网篮设置有用于保持在支撑篮中的凸缘。

3、然而,已知的支撑篮的缺点在于,它们一方面具有高的压力损失,另一方面在运行期间具有低的稳定性或不足的强度。尤其在移动或更换支撑篮时,支撑篮由于小的壁厚而受到强烈的弯曲负荷。由此,会出现支撑篮的弯曲或甚至断裂。此外,已知的过滤单元引起塑料熔体的显著压降或压差,由此限制了通过过滤装置的塑料熔体的流量。也会在支撑篮的内侧上形成沉积,这对塑料熔体的流动产生不利影响。此外,当前的例如借助于热解的支承篮的清洁是非常耗费的并且带来如下风险,即,单独的构件会被扭曲或甚至在以后的运行中会松动。

技术实现思路

1、本发明所基于的目的是,在结构上和/或功能上改进开头所提及的过滤单元。此外,本发明所基于的目的是,在结构上和/或功能上改进开头所提及的过滤装置及其换网装置。此外,本发明所基于的目的是,在功能上改进开头所提及的用于制造这种过滤单元的方法。

2、本发明的目的尤其是提供一种过滤单元、过滤装置以及换网装置,它们能够减少或消除与现有技术相关联地示出的问题。

3、该目的通过具有权利要求1的特征的过滤单元来实现。此外,该目的通过具有权利要求11的特征的过滤装置以及具有权利要求12的特征的换网装置来实现。此外,该目的通过具有权利要求13的特征的方法来实现。有利的实施方式和/或改进方案是从属权利要求的主题。

4、过滤单元可以用于或构造用于挤出机设备和/或过滤装置和/或换网装置。过滤单元可以构造用于和/或被确定成用于过滤塑料熔体。

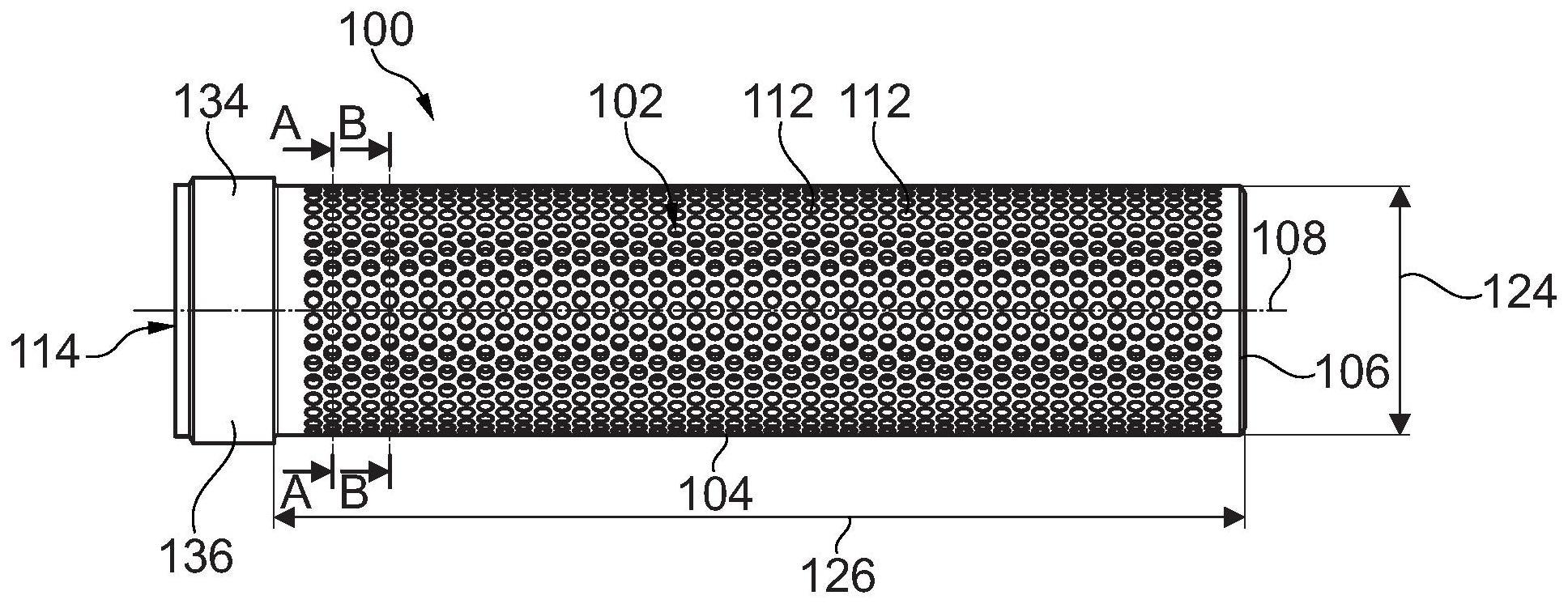

5、过滤单元可以具有支撑体。支撑体可以具有空心柱形的壁区段。支撑体可以具有底部区段。底部区段可以与壁区段连接。支撑体可以具有和/或限定中心纵轴线。中心纵轴线可以是尤其是支撑体的对称轴。中心纵轴线可以在支撑体的纵向方向上延伸。支撑体可以尤其围绕其中心纵轴线是旋转对称的。支撑体可以界定内腔。壁区段和/或底部区段可以界定内腔。空心柱形的壁区段可以具有多个通入内腔的通孔。通孔可以在相对于中心纵轴线的径向方向上延伸。通孔可以均匀地分布在支撑体或其壁区段的周围。壁区段的通入内腔的所有通孔可以具有相同的直径。通孔的直径可以在2mm和5mm之间,尤其是在3mm和4mm之间,例如为3.5mm。壁区段的通孔可以具有不同的直径。壁区段可以尤其是与底部区段对置地构造用于塑料熔体的排出孔。底部区段可以布置在支撑体的上游侧。排出孔可以布置在支撑体的下游侧。支撑体可以构造为在端部敞开的空心柱体。壁区段和底部区段可以构造或制造为单件式的和/或单部件式的,即,由一个部件或一个件构造或制造。

6、过滤单元可以具有排挤元件,排挤元件用于尤其是基本上在中心纵轴线的方向上排挤尤其是经由通孔进入内腔的塑料熔体。排挤元件可以是排挤体。排挤元件可以是排挤区段。排挤元件和支撑体可以构造或制造为单件式的和/或单部件式的,即,由一个部件或一个件构造或制造。

7、排挤元件可以布置或构造在内腔中和/或底部区段上。排挤元件和底部区段可以构造或制造为单件式的和/或单部件式的,即,由一个部件或一个件构造或制造。排挤元件可以布置在支撑体的上游侧。排挤元件可以布置在底部区段的面向内腔的一侧。排出元件可以从底部区段延伸到内腔中。排挤元件可以具有基面。基面可以是底部区段和/或由底部区段限定。排挤元件可以与中心纵轴线同中心地布置或构造。排挤元件可以从底部区段朝向内腔和/或中心纵轴线渐缩。

8、排挤元件可以至少部分地构造为基本锥形和/或圆锥形的。排挤元件可以至少部分地构造为基本部分圆锥形的。排挤元件可以至少部分地构造为基本球形的或部分球形的。排挤元件的基面可以由底部区段形成和/或限定。排挤元件可以基本上构造为锥体、圆锥体或截锥体。排挤元件可以基本上构造为半球。

9、排挤元件可以具有面和/或轮廓,如周面和/或周轮廓。面和/或轮廓可以具有一个或更多个面区段和/或轮廓区段,例如周面区段和/或周轮廓区段。一个或更多个面区段或轮廓区段可以在中心纵轴线的方向上渐缩,例如锥形地渐缩。一个或更多个面区段或轮廓区段可以在中心纵轴线的方向上和/或相对于中心纵轴线以一定角度倾斜地延伸和/或定向。角度可以是圆锥角或半圆锥角。面和/或轮廓或一个或更多个面区段或轮廓区段可以与中心纵轴线同中心地构造。面和/或轮廓或一个或更多个面区段或轮廓区段可以具有或限定多个直径,直径尤其是在轴向方向上,即在中心纵轴线的方向上减小。多个面区段或轮廓区段可以相对于中心纵轴线以不同的角度倾斜地延伸和/或定向。径向外置的面区段或轮廓区段的角度可以大于径向内置的面区段或轮廓区段的角度。多个面区段或轮廓区段的角度可以在轴向方向上,即在中心纵轴线的方向上减小。通过角度的变化可以产生对塑料流动或塑料熔体的流动特性和/或流变学特性的所希望的影响。角度可以相对于中心纵轴线处于约30°和90°之间,尤其是处于约50°和88°之间,例如约为50.7°、63°或87°。

10、支撑体和排挤元件可以由基本上不可焊接的钢制造,例如合金钢,如高合金钢,如耐热工具钢。钢可以是高强度、高韧性和/或高耐热性的钢。例如,钢可以是材料1.23xx。

11、通孔可以是贯通孔。支撑体和/或其空心柱形的壁区段可以具有或限定有效的过滤面积。有效的过滤面积可以是所有通孔或通孔的所有横截面积的总面积。有效的过滤面积可以是通孔的数量与通孔的横截面积的乘积。所有通孔可以具有相同的孔横截面积。支撑体和/或其空心柱形的壁区段可以具有或限定尤其外部的周面。通孔可以分布在周面上,例如围绕周面分布成多个行。通孔可以在周面上均匀分布地布置。周面可以通过支撑体的和/或其空心柱形的壁区段的直径、尤其是外径来限定。周面可以通过支撑体的和/或其空心柱形的壁区段的长度,尤其在中心纵轴线的方向上的长度来限定。有效的过滤面积与支撑体的周面(尤其是支撑体的壁区段的周面)的比例可为约0.15至0.65,尤其是约0.25至0.5,优选约0.38。

12、支撑体和/或其空心柱形的壁区段可以具有或限定例如在径向方向上测量的壁厚或壁宽。壁厚例如可以为约2mm至4mm,优选约3mm或3.5mm。支撑体和/或其空心柱形的壁区段的直径、尤其是外径的平方与支撑体和/或其空心柱形的壁区段的长度、尤其是在中心纵轴线的方向上的长度的比例可以为约5至20,尤其是约10至16,例如约10.7或15.5。支撑体和/或其空心柱形的壁区段的直径,尤其是外径可以在约40mm至70mm之间,优选约50mm或60mm。支撑体和/或其空心柱形的壁区段的长度可以在约200mm至300mm之间,优选在约200mm至250mm之间,例如约230mm。支撑体(尤其是支撑体的壁区段)的直径、如外径的平方与支撑体(尤其是支撑体的壁区段)的尤其是在中心纵轴线的方向上的长度成一定比例,支撑体(尤其是支撑体的壁区段)的壁厚与该比例之比可以为约0.1至0.6,尤其是约0.2至0.3,优选约0.25。

13、支撑体还可以具有保持区段。保持区段可以构造用于将过滤单元紧固在过滤器支座上。保持区段可以构造在支撑体的下游侧。保持区段可以具有螺纹,如外螺纹,或具有至少一个卡锁元件,如卡锁鼻部。过滤单元可以具有盖元件。过滤单元可以具有至少一个过滤元件。盖元件可以构造为将至少一个过滤元件保持和/或固定在支撑体上。盖元件可以与支撑体、例如与底部区段和/或排挤元件固定连接,例如以可再次拆卸的方式连接,尤其是螺纹连接。盖元件可以构造为将壁区段或其周面包围。盖元件可以具有直径,如内径,直径大于支撑体或其壁区段的直径,尤其是外径。至少一个过滤元件可围绕支撑体,尤其是围绕壁区段或其周面布置,例如被套到或包绕到其上。过滤元件可以是过滤毛毡或过滤织物。过滤元件可以是格栅、滤网或网。过滤元件可以具有多个过滤毛毡、过滤织物、格栅和/或滤网,其例如可以相叠地或在径向方向上相继地布置。格栅和/或滤网可以具有相同或不同的格栅大小和/或格栅宽度和/或格栅孔。格栅和/或滤网可以由金属和/或塑料制造。过滤毛毡或过滤织物可以由纤维制造,如塑料纤维、玻璃纤维、碳纤维、天然纤维或其混合物来制造。

14、过滤装置可以用于或构造用于挤出机设备和/或换网装置。过滤装置可以具有过滤器支座。过滤器支座的横截面可以是圆形的。过滤器支座可以基本上是盘形的。过滤器支座可以具有支座中心纵轴线。支座中心纵轴线可以在输送方向上延伸。过滤器支座可以具有多个尤其是在支座中心纵轴线的方向上延伸的支座通孔。第一支座通孔可以与支座中心纵轴线同中心地布置。一组(例如六个)第二支座通孔可以沿着第一圆布置。第一圆可以与支座中心纵轴线同中心地布置。第二支座通孔可以沿着第一圆均匀分布地布置。另一组(例如十二个)第三支座通孔可以沿着第二圆布置。第二圆可以与支座中心纵轴线同中心地布置。第二圆可以围绕第一圆。第三支座通孔可以沿着第二圆均匀分布地布置。

15、过滤装置可以具有至少一个、尤其是多个过滤单元。在支座通孔的区域中,过滤单元分别可以可拆卸地紧固和/或可紧固在过滤器支座上。支座通孔可以分别具有与过滤单元的保持区段互补地构造的保持区段。过滤通孔的保持区段可以分别具有螺纹,例如内螺纹,其与过滤单元的螺纹,例如外螺纹互补地构造。支座通孔的保持区段可以分别具有用于紧固过滤单元的与过滤单元的卡锁元件,如卡锁鼻部互补的结构。过滤单元可以在输送方向上布置在过滤器支座上游。所有过滤单元可以相同地构造。过滤单元可以如上述和/或下述那样构造。

16、换网装置可以用于或构造用于挤出机设备。换网装置可以具有壳体和在壳体中延伸的至少一个熔体通道。例如,换网装置可以具有两个在壳体中延伸的熔体通道,这两个熔体通道在上游的熔体入口和下游的熔体出口处分别通入或过渡到共同的通道中。

17、至少一个熔体通道构造用于导引在挤出机中产生的塑料熔体。

18、换网装置可以具有横向于至少一个熔体通道并且在壳体中穿过熔体通道延伸的至少一个引导孔。至少一个引导孔可以横向于、例如基本上垂直于输送方向延伸和/或横穿至少一个熔体通道。换网装置可以具有布置在至少一个引导孔中的至少一个移位元件。至少一个移位元件可以板状地或柱形地构造。换网装置可以具有至少一个操纵驱动器。至少一个移位元件可以借助于至少一个操纵驱动器横向于、例如基本上垂直于输送方向和/或横向于、例如基本上垂直于至少一个熔体通道移位。至少一个操纵驱动器例如可以构造为液压的和/或机电的。

19、换网装置可以具有间隔开地(例如可更换地)布置的和/或支承在至少一个移位元件上的至少两个过滤装置。过滤装置可以如上述和/或下述那样构造。在至少一个移位元件中可以构造两个贯通的容纳孔。过滤装置可以分别被支承和/或可更换地紧固在两个容纳孔中。两个容纳孔可以横向于、例如基本上垂直于输送方向和/或横向于、例如基本上垂直于至少一个熔体通道地间隔开,使得当过滤装置中的相应一个过滤装置位于熔体通道中时,相应另一个过滤装置位于壳体的外部。

20、挤出机设备可以具有换网装置。换网装置可以如上述和/或下述那样构造。挤出机设备可以具有挤出机,例如双轴挤出机。换网装置可以在输送方向上布置在挤出机下游。挤出机设备可以具有造粒装置。造粒装置可以构造用于和/或被确定成用于将塑料材料束造粒。滤网装置可以在输送方向上布置在造粒装置上游。

21、一种方法可以用于制造过滤单元。方法可以用于制造上述和/或下述的过滤单元。

22、方法可以包括以下步骤:在尤其是柱形的钢坯件中制造盲孔,例如基本上不可焊接的钢坯件。盲孔的制造可以通过钻孔和/或铣削和/或腐蚀和/或车削和/或其它加工方法实现。盲孔的制造也可以理解为盲孔的加工。盲孔的制造、例如钻孔和/或铣削可以沿着中心纵轴线进行。盲孔的钻孔和/或铣削可以是预钻孔和/或预铣削。腐蚀或车削可以是预腐蚀或预车削。

23、方法可以包括以下步骤:在盲孔的内部、尤其是在盲孔底部(或盲孔基部)上或盲孔底部(或盲孔基部)中制造排挤元件。排挤元件的制造可以通过钻孔和/或铣削和/或腐蚀和/或车削和/或其它加工方法实现。排挤元件的制造也可以理解为排挤元件的加工。盲孔和排挤元件的制造可以在一个步骤中或在彼此相继的步骤中进行。钻孔和/或铣削可以在一个工序中进行。

24、方法可以包括以下步骤:扩大盲孔,尤其是以切削的方式扩大盲孔。盲孔的扩大可以通过铰孔、例如铰磨和/或钻孔和/或车削实现。铰孔例如可以借助于铰刀实现。钻孔和/或车削例如可以利用镗杆实现。车削例如可以利用车刀实现。扩孔,尤其是铰孔和/或钻孔和/或车削可以以减震的方式进行。铰刀和/或镗杆和/或车刀可以被减振。盲孔的扩大可以包括和/或是调节和/或改进例如表面的粗糙度和/或质量。盲孔的扩大可以在制造排挤元件之前和/或之后进行。铰孔和/或钻孔和/或车削可以在一个工序中进行。在扩孔前,可以冲洗盲孔。

25、排挤元件的制造、例如钻孔和/或铣削可以借助于镗杆来实现。镗杆可以具有锥形钻头或被如此构造。镗杆可以具有至少一个刀片,如可转位刀片。镗杆可以具有1至10个,例如2至7个,尤其是3至5个刀片。刀片的数量可以是偶数或奇数。至少一个刀片或可转位刀片可以具有基本上有角的和/或圆形的形状,例如基本上正方形、矩形和/或三角形的形状。镗杆或锥形钻头可以在端部上具有与排挤元件的面和/或轮廓有关的几何形状,例如与排挤元件基本上互补地构造的几何形状。至少一个刀片可以具有与排挤元件的面和/或轮廓有关的几何形状。镗杆可以具有一定数量的刀片,如可转位刀片。刀片的数量可以与排挤元件的面和/或轮廓有关。刀片的数量可以与排挤元件的面区段或轮廓区段的数量相符合,或可以与排挤元件的面区段或轮廓区段的数量的两倍相符合。刀片的数量可以是和/或具有1至10个刀片,例如2至7个刀片,尤其是3至5个刀片。刀片可以具有和/或限定面区段或轮廓区段的角度。

26、通过本发明可以显著地减小压力损失。可以增加流量。可以改进尤其是在运行期间的支撑体的稳定性和/或强度。支撑体或其壁区段与已知的支撑体相比可以具有更薄的壁厚。可以避免在内侧面上的沉积并且简化清洁。可以改进制造方法的工艺可靠性。可以改进切屑的疏导和/或加工时间。

- 还没有人留言评论。精彩留言会获得点赞!