一种长纤维热塑性复合材料联动浸渍设备的制作方法

本发明涉及长纤维增强热塑性复合材料拌合输送及浸渍成型,特别是涉及长纤维增强热塑性复合材料联动浸渍设备及运行方法。

背景技术:

1、目前国内广泛采用的长纤维增强热塑性材料一步法生产工艺中,熔融塑化腔内的长纤维材料剪切混合过程中存在大量的长纤维扯断问题,导致剪切后的纤维材料存在短纤维过多、长纤维较少的问题,导致注塑成型工艺制品内的纤维平均长度难以达到复合材料零部件产品对强度和韧度的工艺要求,因此纤维材料剪切后的拌合输送过程成为制约复合材料零部件产品性能进一步提高的一大阻碍,拌合输送过程中稳定持续的推动机构就有了很大的必要。

2、同时,目前工业领域最常用的是挤出熔融浸渍工艺,此方法设备简单、生产效率高,可连续化生产,但在使用过程中存在热塑性树脂基体熔体粘度大、浸渍纤维困难的问题,尤其是碳纤维,其纤维直径较小,且商品化碳纤维表面的上浆剂大多是针对环氧树脂基体设计的,其与热塑性树脂相容性差,导致树脂对碳纤维的浸渍更加困难;另外,在模具中停留时间较长会导致树脂在高温下的降解、碳化,降低了复合材料成品的使用性能,同时持续的高温条件,能耗也相对较大。

3、总结现有有技术中的弊端:1.无法解决纤维材料剪切后的拌合输送过程的长纤维扯断问题;2.无法实现物料的整体稳定输送;3.挤出熔融浸渍工序中,热塑性树脂基体熔体粘度大、浸渍纤维困难;4.挤出熔融浸渍工序中避免纤维输送过程中的纤维断裂。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的以下技术问题:

2、(1)现有技术中长纤维材料剪切后长纤维增强热塑性复合材料的混合及输送问题,在输送过程中尽量避免纤维断裂以及物料粘连在高温设备上而造成材料老化;

3、(2)现有技术中长纤维增强热塑性复合材料在模具结构中浸渍和分散不均匀,纤维断裂的问题;

4、(3)现有技术中高树脂黏度下的浸渍问题和热敏性集料的温度控制问题。

5、本发明所公开方案如下表述:

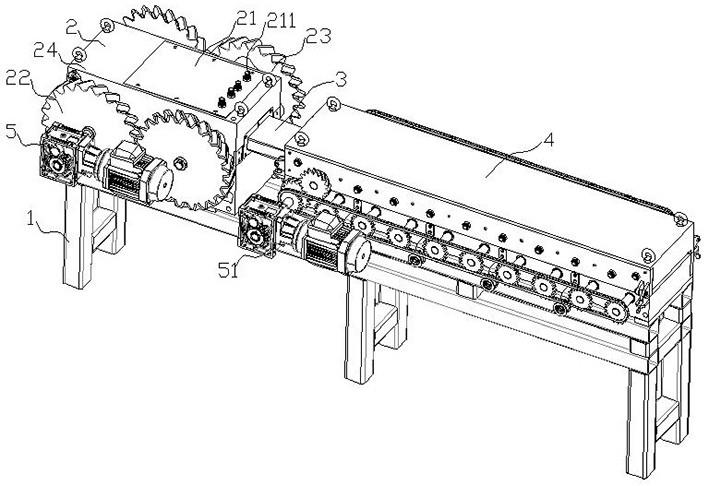

6、一种长纤维热塑性复合材料联动浸渍设备,其至少包括联合推动装置和过渡装置以及浸渍融合装置;以上装置通过支撑装置架设;所述的联合推动装置和浸渍融合装置上皆设置有控温装置;

7、所述的联合推动装置包括上部模块和下部模块以及传动模块和动力装置;上部模块和下部模块之间设置有流体材料流道;

8、所述的上部模块内部设置有上滚轮腔体,下部模块内设置有下滚轮腔体,两者结合后在其内部贯穿固定传动滚轮;传动滚轮的后侧设置有从动滚轮,所述的传动滚轮和从动滚轮的外表面皆均布设置有若干弧形凹凸面,传动滚轮和从动滚轮之间设置有刮除体,所述的传动滚轮和从动滚轮反向转动,两者同步挤压刮除体持续贴合传动滚轮;所述的上部模块和下部模块上皆设置有加热装置;

9、所述的浸渍融合装置包括顶层机构和底层机构,两层结构之间对接连接至一体形成工作箱体,工作箱体上设置有进料口以及出料口,在顶层机构和底层机构之间设置有高度调节装置;所述的顶层机构和底层机构内部分别设置有顶挤拉联动模头以及底挤拉联动模头;配合工作箱体设置有驱动装置对顶挤拉联动模头以及底挤拉联动模头实现驱动;所述的顶层机构和底层机构之间设置有垫块。

10、所述的动力模块设置在上部模块或者下部模块上,其包括一个调速驱动设备,调速驱动设备通过驱动轴与传动模块连接,传动模块上设置有驱动齿轮和传动滚轮;与驱动齿轮对应设置的,在其后侧设置有联动模块,所述的联动模块包括从动齿轮以及从动滚轮;所述的驱动齿轮和从动齿轮啮合实现反向驱动。

11、所述的驱动齿轮为两个设置,其分别设置在传动滚轮的左右两侧,所述的从动齿轮也为两个,两个从动齿轮分别与两个驱动齿轮啮合;每个从动齿轮分别对应设置有一个从动滚轮。

12、所述的上部模块的顶部设置有一个加热仓,加热仓内设置有加热管,通过加热管为加热仓内部供热。加热仓设置在流体材料流道以及上滚轮腔体的正上方。

13、所述的下部模块上固定有若干个螺旋加热器,通过螺旋加热器实现下部模块的整体加热。

14、所述的上部模块或者下部模块上,其在物料进口处设置有加热区,通过加热区实现物料进口处的加热。

15、所述的上部模块或者下部模块上设置有导向槽,所述的刮除体上设置有导向凸起,导向凸起与导向槽配合实现刮板水平移动导向。

16、所述的上部模块的顶面上设置有吊钩,通过吊钩实现本长纤维增强热塑性材料混合联动推动设备的吊装。

17、所述的上部模块和下部模块上皆设置有温度探测口,通过温度探测口测定温度数据以实现对加热装置的工作控制。

18、所述的顶层机构的内腔设置有斜角,顶层机构本体底部设有同步挤拉槽,此处的同步挤拉槽与顶挤拉联动模头间隙为1-5mm,所述顶层机构本体底部倾斜角度为0-10°。所述的底层机构的内腔设置有斜角,底层机构本体顶部设有同步挤拉槽,此处的同步挤拉槽与底挤拉传动模头间隙为1-5mm,所述底层机构本体顶部倾斜角度为0-10°。所述的工作箱体内设置有若干加热装置为工作箱体内部的物料运行区域进行加温。

19、所述的高度调整装置设置在顶层机构和底层机构的左右两端,其包括上下固定板,上下固定板之间通过调整螺栓连接固定。

20、所述的顶挤拉联动模头以及底挤拉联动模头水平叠加交错设置,顶挤拉联动模头以及底挤拉联动模头的旋转方向相反。

21、所述的驱动装置为单个驱动源,其通过驱动齿轮直接实现顶挤拉联动模头或者底挤拉联动模头的单向驱动,与驱动齿轮啮合设置有从动齿轮,所述的驱动齿轮和从动齿轮为换向啮合设置,两者转向相反。

22、所述的多个顶挤拉联动模头以及底挤拉联动模头的端部皆设置有从动链轮,顶挤拉联动模头上的多个从动链轮通过顶部链条环绕联动;底挤拉联动模头上的多个从动链轮通过底部链条环绕联动;所述的顶部链条和底部链条上皆设置有涨紧装置。

23、所述的工作箱体内设置有若干加热装置为工作箱体内部的物料运行区域进行加温。

24、所述的顶挤拉联动模头以及底挤拉联动模头的轴心内部皆为空心结构设置,在轴心内部放置有加热器为顶挤拉联动模头以及底挤拉联动模头进行加热。

25、所述的顶挤拉联动模头为变径回转体结构设置,其外围设置有圆滑的粗径区和圆滑的细径区;所述的底挤拉联动模头为变径回转体结构设置,其外围设置有圆滑的粗径区和圆滑细径区;所述的顶挤拉联动模头与底挤拉联动模头互补组装设置,粗径区与细径区对接互补实现组装。

26、与现有技术相比较,本装置所具有的有益效果为:

27、本设备包括联合推动装置和过渡装置和浸渍融合装置以及控温模块;联合推动装置包括上部模块和下部模块以及传动模块和动力模块;上部模块和下部模块之间设置有流体材料流道以及传动滚轮和从动滚轮,通过传动滚轮和从动滚轮之间设置有刮除体,传动滚轮和从动滚轮相向转动,两者同步挤压刮除体持续贴合传动滚轮同时实现物料推送,在推送过程中避免物料粘结在传动滚轮和从动滚轮上,通过弧形凹凸面连续推进物料并可有效的防止物料中纤维断裂;

28、所述的浸渍融合装置包括顶层机构和底层机构,两层结构对接至一体形成工作箱体,配合工作箱体设置有驱动装置对内部的顶挤拉联动模头以及底挤拉联动模头实现驱动,因挤拉联动模头采用变径且上下排列凹凸配合设置,其可有效的避免长纤维材料被扯断及混合不均匀,可以最大程度地保证长纤维材料剪切混合后的长度,并最大程度保证了熔融料与长纤维材料的均匀混合,有效的提高长纤维复合材料产品的机械强度、高温性能和耐冲击性能;

29、本装置还在联合推动装置以及浸渍融合装置上皆设置有控温模块,通过控温模块实现各工作部位工作温度的精准控制,避免在模具中停留时间较长会导致树脂在不恰当高温下的降解、碳化,降低了复合材料成品的使用性能,同时避免了持续的高温条件,降低了能耗。

- 还没有人留言评论。精彩留言会获得点赞!