一种热固树脂基高模碳纤维热熔预浸料的制备方法

本发明涉及高性能纤维复合材料,尤其涉及一种热固树脂基高模碳纤维热熔预浸料的制备方法。

背景技术:

1、预浸料一般是指把基体浸渍在强化纤维中制成的预浸片材产品,是一种半成品材料,具有强度高、密度小、可塑性好、便于加工、耐腐蚀、寿命长等优点。现有技术中通常采用热熔法来制备预浸料,它是先将树脂在高温下熔融,然后通过不同的方式浸渍增强纤维制成预浸料。热熔法制备预浸料的优点在于树脂含量控制精度高,对环境、人体危害小,制成的复合材料空隙率低等。

2、随着树脂基增强先进复合材料在航空航天等领域的应用日益广泛,这就对高模碳纤维复合材料的开发和性能改善提出了更加严苛的要求。现有技术中,高模碳纤维热熔预浸料制备工艺不成熟,含浸调试过程容易浪费纤维及树脂原材料,且含浸复合过程中高模碳纤维预浸料质量难以控制,因此,有必要对高模碳纤维热熔预浸料的制备工艺进行改进。

3、公开号为cn102922855a的中国专利文献公开了一种采用热熔树脂基体制备高韧性热熔预浸料的方法,该发明在制备预浸料过程以特定方式加入适量的小粒径的增韧粉料,粉料粒度为100~2000目,不但可保持预浸料的铺覆性,基本不改变该种预浸料的固化工艺参数。

4、公开号为cn107286585a的中国专利文献公开了一种用于高模量碳纤维预浸料的环氧热熔胶,该发明通过对基体树脂的组分改进来弥补现有的环氧热熔胶的韧性不足的缺陷,环氧热熔胶包括以下重量份比例的组分:双酚f型环氧树脂35-55份;中分子量环氧树脂20-30份;改性环氧树脂10-15份;pvf树脂3-5份;增韧剂2-4份;石墨烯0.3-2份;微粉双氰胺7-10份;促进剂1-4份;表面活性剂0.1-0.5份。

5、公开号为cn111978727a的中国专利文献公开了一种高强高模的热熔双马树脂组合物及预浸料,该组合物包含双马树脂单体、工艺改性剂、芳香胺固化剂、无机纳米粒子和热塑性树脂,该树脂基体通过分子间作用力和分子堆砌密度角度改善树脂基体模量,同时采用高模量的热塑性树脂作为流变控制组分,满足热熔工艺要求的同时尽量减少树脂基体模量的损耗,最终获得的树脂基体与高强碳纤维具有更高的匹配性。

6、但是上述方法中,均需要引入新的物质来增强热熔预浸料的力学性能,并不涉及到工艺的改进。

技术实现思路

1、为了解决高模热熔预浸料制品容易产生缝隙等表面缺陷的问题,本发明提供了一种热固树脂基高模碳纤维热熔预浸料的制备方法,特别是建立了含浸过程中平压辊间隙设定方法和温度设定方法,该方法对高模热熔预浸料的制备工艺进行改进,能够节省调试时间以及原料、易于操作,制备得到的预浸料产品表观质量及力学性能优异,且质量稳定性好。

2、具体采用的技术方案如下:

3、本发明提供了一种热固树脂基高模碳纤维热熔预浸料的制备方法,包括以下步骤:

4、(1)胶膜制备:利用涂膜工艺将树脂基体制成上下胶膜,所述的胶膜的面密度为10~200g/m2;

5、(2)高模碳纤维穿纱、展纱:将高模碳纤维经穿纱、展纱充分展开、铺平,得到高模碳纤维层;

6、(3)热压复合含浸:将带有离型纸的上下胶膜分别贴附在高模碳纤维层两侧面,形成层叠设置的离型纸、上胶膜、高模碳纤维层、下胶膜和离型纸的结构,再经过多组平压辊热压含浸后,冷却,剥离离型纸制备得到所述的热固树脂基高模碳纤维热熔预浸料;所述的热固树脂基高模碳纤维热熔预浸料面密度为125~600g/m2;

7、热压含浸过程中,平压辊的组数≥3组,每组平压辊包括上压辊和下压辊,每组平压辊中上下压辊间隙沿热压含浸方向逐渐减小,最小的压辊间隙smin按下式设定,单位为mm;

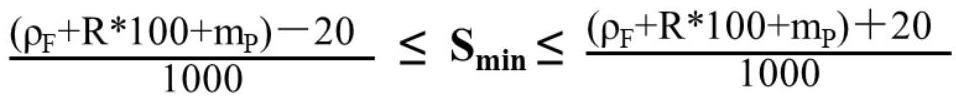

8、

9、式中,ρf为高模碳纤维面密度,单位以g/m2计只取数值,r为预浸料产品中树脂基体的目标百分含量,单位以1计只取数值,mp为离型纸单位面积质量,单位以g/m2计只取数值,smin的单位为mm。

10、现有技术中,间隙设定方法主要根据预浸料固化后单层理论厚度与离型纸厚度设定,但此方法实操性差,很容易造成间隙控制不好,导致出现缝隙、气泡甚至是褶皱出现,调试时间长且十分浪费原材料,高模碳纤维造价高昂,不适用现有方法;本发明方法提出了间隙设定和预浸料原料的多个理化性能参数之间的关系,实操性强,节省时间与成本,适合造价高昂的高模碳纤维预浸料,且制备得到的预浸料产品表观质量及力学性能优异。

11、优选的,所述的平压辊的组数为3组,沿热压含浸方向,3组平压辊中上下压辊间隙分别为s1,s2和s3;其中,

12、s2+0.01≤s1≤s2+0.02;

13、s3+0.01≤s2≤s3+0.02;

14、s3=smin。

15、优选的,所述的平压辊的组数为5组,沿热压含浸方向,5组平压辊中上下压辊间隙分别为s1,s2,s3,s4和s5;其中,

16、s1=s2+0.02mm,

17、s2=s3+0.02mm;

18、s4+0.01≤s3≤s4+0.02;

19、s5+0.01≤s4≤s5+0.02;

20、s5=smin。

21、所述的树脂基体包括环氧树脂、氰酸酯树脂、酚醛树脂、苯并噁嗪树脂、双马来酰亚胺树脂中的至少一种。

22、所述的高模碳纤维为模量高于350gpa的碳纤维,包括m40j碳纤维、m40x碳纤维、m46j碳纤维、m50j碳纤维、m55j碳纤维、m60j碳纤维或沥青基碳纤维。

23、优选的,步骤(1)中,所述的涂膜参数为:涂膜温度50~180℃,涂膜速度5~15m/min。

24、优选的,步骤(2)中,高模碳纤维穿纱、展纱过程具体为:穿纱过程控制高模碳纤维走丝角度以减少摩擦,使高模碳纤维不出现毛团和断丝现象;展纱过程使高模碳纤维依次穿过若干组展纱梳和展纱辊组,每组展纱梳和展纱辊组中,展纱梳设置在前,展纱辊组设置在后;展纱过程控制纱架退丝张力为0~1n,限定幅宽为60~300mm。

25、步骤(3)中,根据树脂的粘温曲线,选择合适的平压辊含浸温度,使得树脂基体的粘度在热压含浸过程中为5000-10000m·pas,此粘度下的树脂与高模碳纤维复合状态良好,易浸润纤维,且不易流胶,沿热压含浸方向,压辊的温度保持不变或呈先上升后下降的趋势(变化幅度不超过10℃)。

26、优选的,热压含浸的速度为1-7m/min。

27、进一步优选的,在热压含浸过程中树脂基体的粘度为7000-8000m·pas。

28、进一步的,所述的热固树脂基高模碳纤维热熔预浸料的制备方法还包括收卷步骤,具体操作为:将步骤(3)冷却后的预浸料产品的一侧离型纸剥离,覆保护膜,在收卷机上收卷,收卷张力优选为12-20kg。

29、与现有技术相比,本发明的有益效果在于:

30、现有技术中的间隙设定方法通常根据预浸料整体厚度来设定,没有考虑纤维和树脂的含量差别,调试时间过长,因此造成高昂的原材料浪费,本发明对预浸料制备过程中的热压复合含浸步骤进行改进,提出了一种含浸过程中平压辊间隙设定方法和温度设定方法,两种参数协同作用能够改进预浸料的表面缺陷,节省调试时间以及原料、易于操作,制备得到的预浸料产品表观质量及力学性能优异,表观密度均匀,且质量稳定性好。

- 还没有人留言评论。精彩留言会获得点赞!