一种可连续上料的薄片注塑件双面胶自动化贴合机的制作方法

本发明属于双面胶贴合设备领域,具体的说是一种可连续上料的薄片注塑件双面胶自动化贴合机。

背景技术:

1、双面胶是以布、纸、塑料薄膜为基材,再由弹性体型压敏胶或者树脂型压敏胶制作而成的卷状胶粘带,在手机、电脑、显示屏等电子产品生产的过程中,往往会涉及到许多薄片注塑件,这些薄片注塑件功能各不相同,但是其在安装的过程中大多都需要使用到双面胶进行装配。

2、对薄片注塑件贴合双面胶主要是通过自动化设备进行作业,首先把薄片注塑件放置在输送机上运输,在薄片注塑件输送到双面胶自动化贴合机的下方时,机器将双面胶贴合在薄片注塑件的表面,即可完成对薄片注塑件贴胶。

3、目前虽然已经实现了薄片注塑件自动化贴合双面胶,但是该设备依然存在不足,其仍然需要人工上料的方式放置注塑件,即无法完成全自动化生产,而在长时间工作后人工容易产生疲惫感,从而导致薄片注塑件人工上料的效率降低。

4、为此,本发明提供一种可连续上料的薄片注塑件双面胶自动化贴合机。

技术实现思路

1、为了弥补现有技术的不足,解决背景技术中所提出的至少一个技术问题。

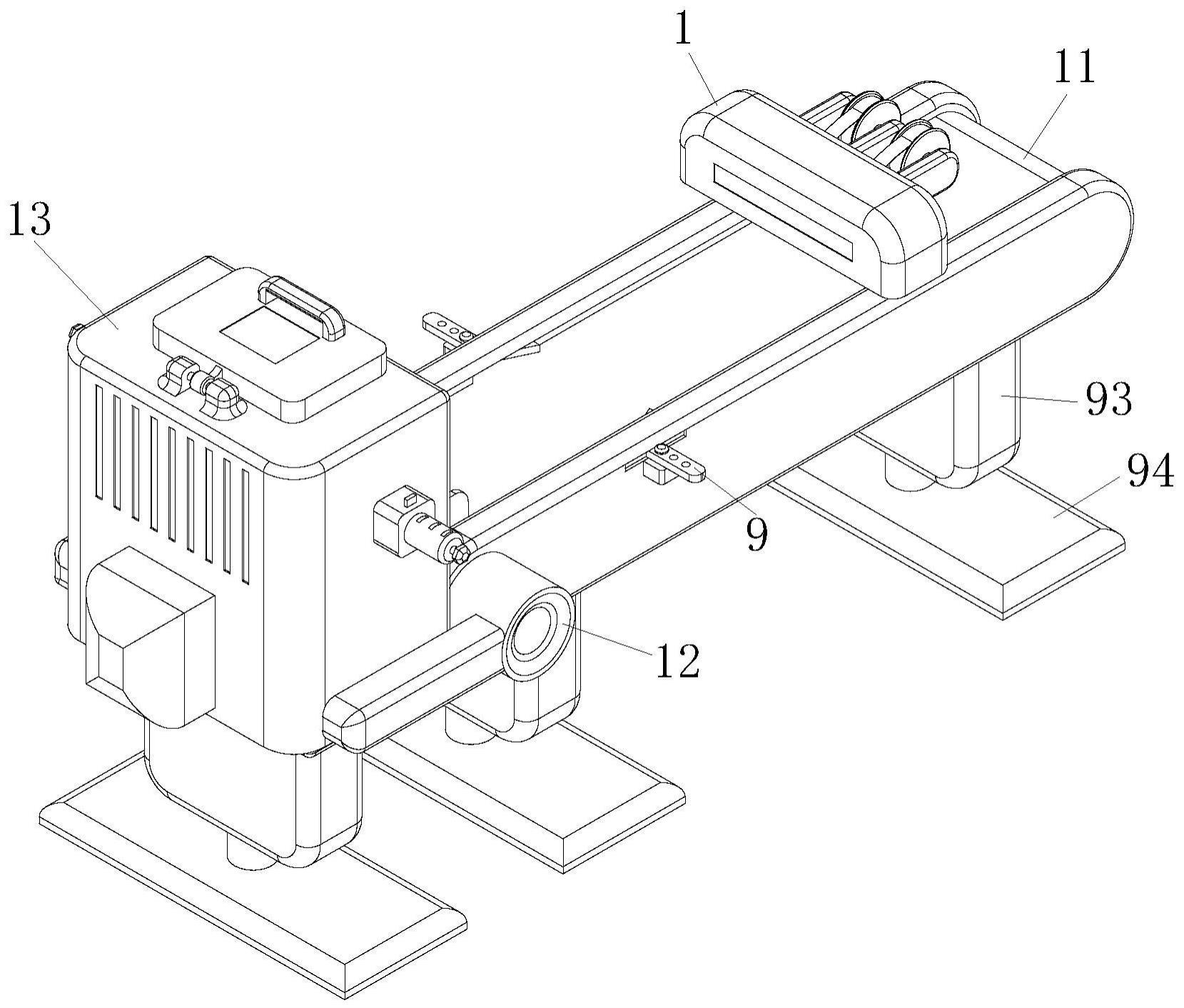

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种可连续上料的薄片注塑件双面胶自动化贴合机,包括自动贴合设备;所述自动贴合设备的底端安装有输送机;所述输送机的外部固接有连接架,且连接架设置有两组;所述连接架的外部固接有物料箱;所述物料箱的内部开设有存储槽;所述物料箱的内部设置有传动组件,传动组件用于对注塑件推动输送;所述物料箱的外部固接有导料板,且导料板位于输送机的上方位置;以自动贴合设备为贴合注塑件的设备,首先将大量的薄片的注塑件重叠放入物料箱存储槽内,注塑件的形状呈方形薄片,放置后利用传动组件逐一将注塑件推出物料箱的内部,注塑件顺着导料板滑动至输送机的输送带上输送,注塑件输送至自动贴合设备的底端,自动贴合设备上装配有红外感应器,感应到注塑件后,自动贴合设备对注塑件的表面贴合双面胶,贴合完成后从自动贴合设备上取下即可,起到自动化对注塑件连续上料的作用。

3、优选的,所述传动组件包括电缸、连接板和推板;所述电缸固接在物料箱的内部;所述连接板固接在电缸的输出端;所述推板固接在连接板的外部;当大量重叠的注塑件放置在物料箱的内部时,电缸的输出端伸长,带动连接板推动推板滑动在物料箱的内壁,并且推板推动单片注塑件滑出物料箱的内部,注塑件从导料板上推送至输送机的输送带上传送,接着电缸输出端回缩,带动连接板端的推板缩回物料箱内部,下一片注塑件随之落下,电缸输出端反复运行,逐一将物料箱存储槽内的注塑片,推至输送机上贴合双面胶,起到自动化连续上料的作用。

4、优选的,所述物料箱的内壁滑动连接有限位板;所述物料箱的内部插接有限位插杆,且限位插杆贯穿限位板;所述限位插杆的外部套接有一号弹性件;利用限位板滑动在物料箱的内壁,调节至注塑件对应的厚度,再利用一号弹性件拉拽限位插杆贯穿限位板,并插接在物料箱的内部限位,起到对不同厚度注塑件贴胶的作用,同时由于推板的厚度为最小尺寸的注塑件适配型号,所以可以对不同厚度的注塑件通用。

5、优选的,所述物料箱的内部滑动连接有滑动板,且滑动板设置有两组;所述滑动板的外部固接有滑动杆;所述滑动杆的外部固接有一号把手;所述滑动杆的内部插接有限位插板,且限位插板贯穿物料箱;利用握持两组一号把手的外部,推动或者拉拽两组滑动杆,分别带动两组滑动板滑动在物料箱的内部,可以调节注塑件放入物料箱存储槽内的宽度尺寸,调节好尺寸后,依靠限位插板贯穿物料箱,并插入滑动杆的对应孔槽中限位,将重叠的注塑件放置物料箱存储槽中,并位于两组滑动板之间,起到对不同宽度的注塑件放置的作用。

6、优选的,所述推板的内部滑动连接有滑动块;所述推板的内壁固接有二号弹性件,且二号弹性件设置有四组;所述滑动块的底端固接有挤压块;所述推板的内部安装有压力传感器;所述物料箱的外部固接有警报器,且警报器与压力传感器信号相连接;利用推板被电缸推出时,推板与物料箱内最底端的注塑件厚度持平,推板将最底端的注塑件逐渐推出物料箱内部,在推出注塑件的同时,四组二号弹性件支撑滑动块上顶,将最底端上方的注塑件上顶,多组薄片注塑件压覆在滑动块上,使得挤压块压覆在压力传感器上,警报器不做出反应,单块薄片注塑件的重力大于四组二号弹性件的支撑力,当滑动块的上方最后一块注塑件被推出时,四组二号弹性件将滑动块顶起,挤压块脱离压力传感器上,压力传感器感应带上方失去重力后,发生信号给警报器,警报器快速响应发出警报,起到警示工人放置物料的作用,同时在四组二号弹性件支撑滑动块时,也可以起对两个堆叠薄片注塑件辅助分离的作用。

7、优选的,所述物料箱的顶端固接有固定架;所述固定架的外部转动连接有转轴;所述转轴的外部固接有盖板;所述盖板的顶端固接有二号把手;利用固定架固定在物料箱的顶端位置,转轴转动在固定架上,在加料时,人工握持二号把手拉拽盖板,随着转轴翻转,将物料箱存储槽打开,加料完成后,反向翻转盖板覆盖在物料箱存储槽上,起到对物料箱存储槽封堵的作用,从而减少杂质和杂物的进入。

8、优选的,所述限位板的外部固接有支撑板;所述支撑板的内部固接有弹性柱;所述弹性柱的底端固接有刮板;所述刮板的底端形状呈斜坡状;利用支撑板固定在限位板的外壁,支撑板被刮板挤压,在推板推动注塑件滑动物料箱内壁时,注塑件贴合刮板的斜坡状底端被弹性柱挤压滑动,注塑件继续被推动,注塑件在刮板的底端经过时被刮板刮擦,从而减少杂质附着在注塑件的表面,提高注塑件贴胶的效果,同时支撑板可随着限位板上下滑动,从而带动刮板上下位移。

9、优选的,所述刮板的底端固接有绒毛垫;所述导料板的外部固接有侧挡板;所述侧挡板设置有两组,且分别位于导料板的两侧;利用绒毛垫固定在刮板的底端,从而提高对注塑件表面的摩擦,减少杂质的残留,两组侧挡板固定在导料板的两侧,起到对注塑件滑动限位的作用,降低注塑件在导料板内部推动时滑落机器,同时利用绒毛垫固定在刮板底端,降低刮板与注塑件表面挤压磨损。

10、优选的,所述输送机的内部滑动连接有导向板;所述导向板设置有两组;所述导向板位于自动贴合设备和物料箱之间;所述导向板的外部设置有限位组件,限位组件用于对导向板限位距离;利用两组导向板通过限位组件固定在输送机的内壁,两组导向板的一端呈斜坡状,注塑件输送时贴合两组导向板的斜坡状外壁滑动,最后在两组导向板之间滑出,从而对注塑件的贴合角度调整,降低注塑件贴胶角度偏差的情况。

11、优选的,所述限位组件包括固定块和螺栓;所述固定块固接在物料箱的外部,且位于导向板的下方位置;所述螺栓插接在固定块内部,且螺栓贯穿导向板;利用螺栓贯穿导向板,并插接在固定块的内部,起到对导向板限位的效果,若对不同宽度的注塑件导向调节时,可插入导向板上的对应孔洞,插接在固定块内限位,起到在不同宽度注塑件贴胶时导向调节角度的作用。

12、优选的,所述输送机的底端固接有支撑块,且支撑块设置有多组;所述支撑块的底端固接有配重座;利用两组支撑块固定在输送机的两端下方,被配合支撑块底端的配重座配重支撑,起到对输送机支撑的效果,物料箱的底端同时固定有支撑块配合配重座支撑,从而使机器整体高度抬高,提高机器工作时的稳定性。

13、优选的,所述输送机的内部开设有圆槽,且圆槽设置有多组;所述输送机的内壁固接有摩擦块,且摩擦块位于圆槽处;在输送机输送带上开设多组圆槽,并将多组摩擦块分别固定在多组圆槽内,注塑件滑动至输送机输送带上后,注塑件压覆多组摩擦块上增大摩擦,利用摩擦块起到对注塑件防滑的效果,从而降低注塑件滑动错位。

14、本发明的有益效果如下:

15、1.本发明所述的一种可连续上料的薄片注塑件双面胶自动化贴合机,通过设置的自动贴合设备固定在输送机上方对注塑件贴胶,大量重叠的注塑件放置在物料箱存储槽内,配合电缸输出端伸长带动推板推动注塑件,并在导料板处滑动至输送机上运输贴胶,起到自动化连续上料的作用,利用限位板上下滑动调节高度,从而便于不同厚度的注塑件贴胶,利用滑动杆带动滑动板滑动物料箱内壁,从而调节对不同宽度的注塑件上料,利用滑动块被薄片压覆,挤压块压覆在压力传感器上,压力传感器上失去压力后,发送信号给警报器,警报器开始警报,起到警示人工加料的作用,利用固定架固定在物料箱顶端,配合转轴带动盖板转动覆在物料箱存储槽上方,起到对物料箱存储槽封堵的作用,降低杂物落入物料箱存储槽内影响注塑件贴胶。

16、2.本发明所述的一种可连续上料的薄片注塑件双面胶自动化贴合机,通过设置的支撑板固定在限位板外壁,依靠橡胶柱挤压刮板,使得在推板推动注塑件挤压刮板上滑时,刮板底端对注塑件表面刮擦,降低注塑件表面杂质的附着,利用绒毛垫固定在刮板的底端,增大刮板底端与注塑件的摩擦,提高注塑件表面贴胶的效果,利用两组导向板固定在输送机的内壁形成导向,注塑件经过两组导向板之间时被摩擦导向,降低注塑件输送时出现错位的情况,螺栓贯穿导向板插接固定块内部,起到针对不同宽度注塑件调节使用的效果。

- 还没有人留言评论。精彩留言会获得点赞!