一种近净成形大尺寸炭/炭复合材料的制备装置及其制备方法与流程

本发明涉及复合材料制备,尤其涉及一种近净成形大尺寸炭/炭复合材料的制备装置及其制备方法。

背景技术:

1、大尺寸单晶硅炉热场炭材料主要通过碳纤维进行编织制备成预制体,预制体经过致密化后制备而成。预制体的编织主要采用碳纤维无纬布和网胎经过逐层针刺制备而成。热场材料包括坩埚、导流筒和保温桶等。预制体的制备是要在模具表面完成,目前坩埚的尺寸可达40寸以上,由于预制体的密度在0.43-0.60g/cc之间,预制体密度低,在制备、包装和运输过程中容易发生变形。因此预制体制备过程中内外径保留大量余量(通常单面公差大于2mm),余量在机加过程中去除,造成大量的浪费。特别是碳纤维价格高,大量的表面去除,增加了材料的制备成本。

2、同时传统浸渍工艺,尽管实现了多料柱浸渍,但是在浸渍过程中大量的树脂在浸渍过程中残留在浸渍罐中或者在固化过程中从材料内部溢出,降低了碳的收率。造成了大量树脂的浪费,不经济、不环保,其中,在近净成形制备大尺寸炭/炭复合材料的过程中,上模和下模需要进行合模,现有技术中,公开号为cn215786085a的中国专利公开了一种不易开裂的侧冲导向冲压模具,通过定位柱的设计,可以限位上模的活动轨迹,但是,发明人还发现,在实际装配过程中,定位柱固定安装于下模上,当上模上的定位孔没有与定位柱对齐时,定位柱会与定位孔摩擦,甚至出现定位柱无法插入定位孔的情况,导致定位柱无法使用,不便调节定位柱的位置,存在一定的局限性。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种近净成形大尺寸炭/炭复合材料的制备装置及其制备方法,以解决上述当上模上的定位孔没有与定位柱对齐时,不便调节定位柱位置的问题。

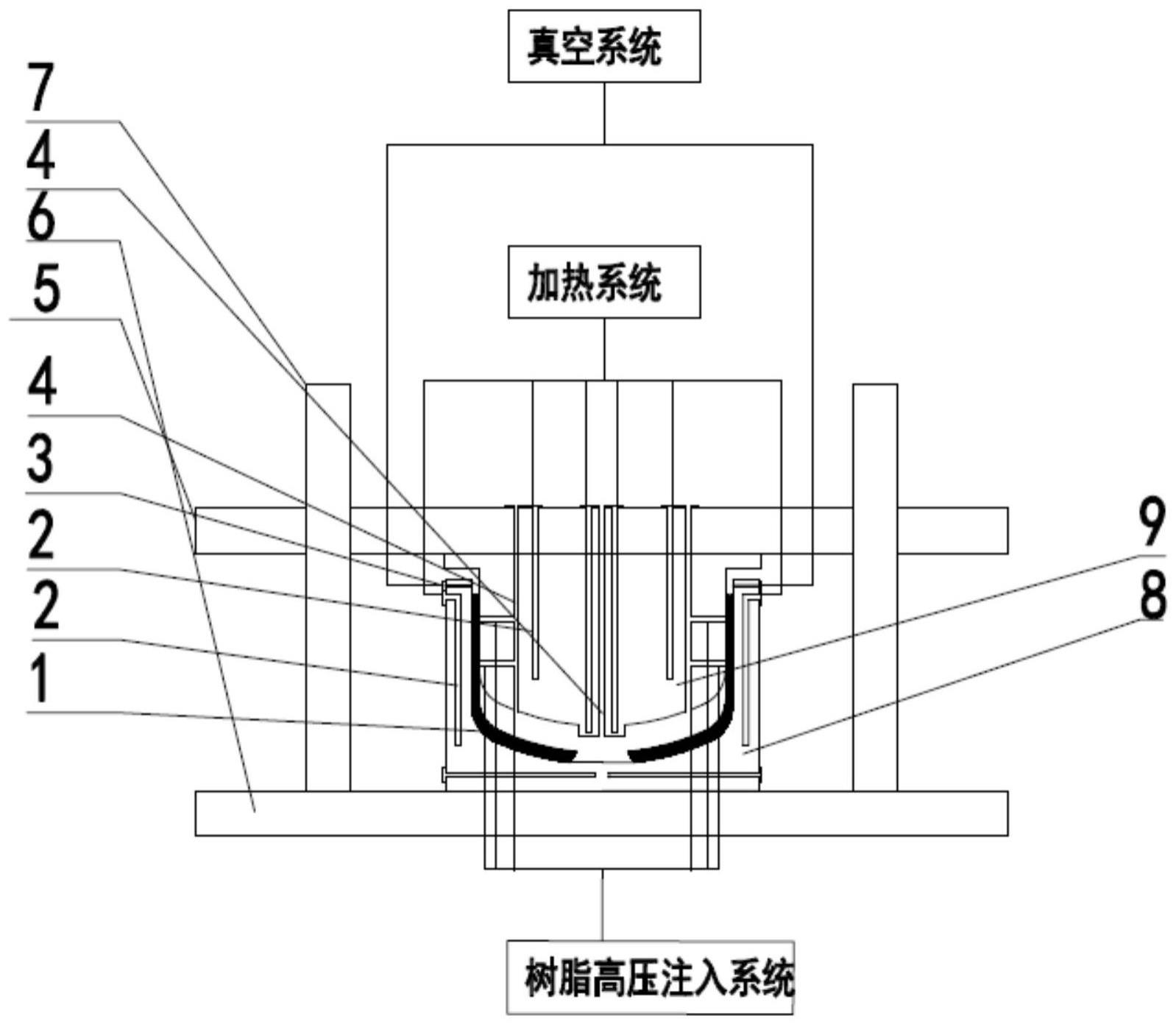

2、基于上述目的,本发明提供了一种近净成形大尺寸炭/炭复合材料的制备装置,包括抽真空系统、树脂高压注入系统、加热系统、上支撑板、下支撑板、树脂注入管道、设于上支撑板底面的上模、设于下支撑板上的下模和设于上模上的抽风口,下支撑板上设有通过水平调节安装组件连接的固定支柱,上支撑板上开设有与固定支柱相适配的贯穿孔,所述树脂注入管道穿过上模延伸入上模与下模合模形成的成型腔,且树脂注入管道包括主注入管道和与主注入管道连接且从成型腔的上部到下部均布设置的多个分支注入管道,所述成型腔的内外部均设有模具加热棒,所述抽真空系统与抽风口连接;

3、所述水平调节安装组件包括设置于固定支柱下方的控制箱,控制箱和下支撑板固定连接,固定支柱的下方设有活动座,活动座和控制箱通过水平滑动单元连接,控制箱上开设有与活动座相配合的通孔,活动座的底部开设有第一球形槽,第一球形槽内设有第一活动球,控制箱内固定连接有固定板,固定板上开设有球形孔,球形孔内设有第二活动球,第二活动球和第一活动球通过伸缩杆连接,活动座和固定支柱通过固定件连接,控制箱上设有与第二活动球相配合的锁死机构。

4、可选的,所述固定件包括固定安装于活动座顶部的插块,固定支柱的底部开设有插槽,插块的顶端位于插槽内,活动座上固定连接有支架,支架上贯穿有限位柱,且限位柱贯穿固定支柱和插块,限位柱的一端固定连接有活动盘,限位柱的外部套设有拉伸弹簧,拉伸弹簧的两端分别与支架和活动盘固定连接。

5、可选的,所述锁死机构包括套设于插块外部的按压板,按压板的顶部和底部分别与固定支柱和活动座相接触,控制箱内设有螺纹管,螺纹管的底端和控制箱的内壁通过轴承连接,螺纹管内设有丝杆,丝杆的顶端固定连接有支撑座,支撑座上开设有与第二活动球相配合的第二球形槽,支撑座的一侧固定连接有侧板,侧板上贯穿有定位柱,定位柱的顶端和固定板固定连接,螺纹管的外部固定套设有蜗轮,控制箱内设有与蜗轮相啮合的蜗杆,蜗杆的一端和控制箱的内壁通过轴承连接,蜗杆的另一端固定连接有齿轮,控制箱内设有与齿轮相啮合的齿板,且齿板的顶端和按压板的底部相接触,齿板和控制箱通过弹性件连接。

6、可选的,所述弹性件包括固定安装于齿板一侧的支撑部,支撑部上贯穿有固定柱,固定柱的底端和控制箱的底部内壁固定连接,固定柱的外部套设有压缩弹簧,压缩弹簧的两端分别与支撑部和控制箱的底部内壁固定连接。

7、可选的,所述水平滑动单元包括对称设置于活动座两侧的活动块,活动块靠近活动座的一侧开设有滑槽,滑槽内设有滑板,滑板的一端和活动座固定连接,控制箱的顶部开设有导向槽,活动块的底部固定连接有与导向槽相配合的导向块。

8、本说明书还提供一种近净成形大尺寸炭/炭复合材料的制备方法,包括:

9、工作人员水平方向调节活动座的位置,第一活动球在第一球形槽内滚动,伸缩杆的倾斜角度发生改变,以使活动座与上支撑板上的贯穿孔处于同一竖直位置,活动座的位置调节完毕后,通过锁死机构的设计,以使第二活动球和伸缩杆相对固定板固定,使得伸缩杆保持此时的倾斜角度,活动座保持此时的位置,通过固定件的设计,以使固定支柱的底端和活动座固定连接,同时固定支柱贯穿上支撑板上的贯穿孔,通过固定支柱和贯穿孔的配合,限位上支撑板竖直方向移动的轨迹,采用hp-rtm工艺结合cvd工艺制备大尺寸炭/炭复合材料,所述hp-rtm工艺结合cvd工艺的方法是将近净成形的坩埚碳纤维预制体放入模具腔体内,先通过抽真空高压注塑及固化后制成炭/炭复合材料中间体,之后经碳化、热处理和化学气相沉积处理后得到所述炭/炭复合材料,其中,所述抽真空高压注塑及固化的方法是将合拢的模具抽真空至1kpa以下,注入添加固化剂的液态树脂或沥青,使压力达到1.3-2.8mpa,之后梯度变速升温至180-250℃完成固化,所述液态树脂或沥青加入前控制在40-90℃时的粘度为200-500mpas。

10、可选的,所述梯度变速升温至180-250℃的方法包括两个升温阶段,第一个升温阶段是由室温升温至120℃,升温速率为22-30℃/h;第二个升温阶段是升温超过120℃之后至250℃,升温速率为16-20℃/h,所述碳化的方法是将抽真空注塑及固化后的炭/炭复合材料中间体放入碳化炉,通入氮气,梯度变速升温至740-760℃,且在740-760℃条件下保温1.5-2h,所述梯度变速升温至740-760℃的方法包括三个升温阶段,第一个升温阶段是250℃以内,升温速率为75-100℃/h;第二个升温阶段是升温超过250℃之后至550℃,升温速率为11-15℃/h;第三个升温阶段是升温超过550℃之后至760℃,升温速率为24-30℃/h。

11、可选的,所述热处理的方法是将碳化后的炭/炭复合材料中间体放入高温热处理炉,梯度变速升温至2100-2300℃,所述梯度变速升温至2100-2300℃的方法包括三个升温阶段,第一个升温阶段是1000℃以内,升温速率为350-450℃/h;第二个升温阶段是升温超过1000℃之后至1750℃,升温速率为160-220℃/h;第三个升温阶段是升温超过1750℃之后至2300℃,升温速率为110-140℃/h。

12、可选的,所述化学气相沉积处理的方法是将热处理后的炭/炭复合材料中间体放入化学气相沉积炉内,在天然气或丙烷或丙烯气氛下,通入0%-30%的稀释气体氮气,沉积50-120h,沉积温度870-1180℃。

13、可选的,所述坩埚碳纤维预制体放入模具腔体内后,在抽真空之前,对合模后的上下模加热至40-60℃,所述坩埚碳纤维预制体的制备方法是通过无纬布和网胎针刺制备得到复合层,复合层叠层针刺制备坩埚碳纤维预制体,复合层的层密度为10-16层/cm,针刺密度为15-20针/cm2,最终坩埚碳纤维预制体整体密度达到0.43-0.60g/cc。

14、本发明的有益效果:

15、1、工作人员水平方向调节活动座的位置,第一活动球在第一球形槽内滚动,伸缩杆的倾斜角度发生改变,以使活动座与上支撑板上的贯穿孔处于同一竖直位置,活动座的位置调节完毕后,通过锁死机构的设计,以使第二活动球和伸缩杆相对固定板固定,使得伸缩杆保持此时的倾斜角度,活动座保持此时的位置,通过固定件的设计,以使固定支柱的底端和活动座固定连接,同时固定支柱贯穿上支撑板上的贯穿孔,确保固定支柱与上支撑板上的贯穿孔对齐,方便实际操作;

16、2、与传统工艺相比,本发明能够有效减小复合材料内外径总公差(由8mm以上降低至4mm以内),提升炭/炭复合材料密度均匀性,具有使用寿命长,生产批次之间的性能波动小等优点。且能够避免去除内外径不均匀的余量而导致大量浪费的现象,进而节省了材料制备成本。

17、3、与传统工艺相比,本发明预制体的使用量比传统工艺减少约20-30%,树脂使用量比传统工艺减少25-35%以上,机加时间比传统工艺减少约50-70%。

18、4、本发明的制备方法能够有效提升炭/炭复合材料的密度,避免出现包装和运输过程中的变形现象。

19、5、本发明的制备方法适合大尺寸炭/炭复合材料的制备,具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!