一种汽车传感器自动集成生产系统的制作方法

本技术涉及加工设备,具体为一种汽车传感器自动集成生产系统。

背景技术:

1、汽车传感器是汽车计算机系统的输入装置,它把汽车运行的各种工况信息(如车速、各种介质温度、发动机运转工况等)转化成电信号输给计算机,以便发动机处于最佳工作状态。

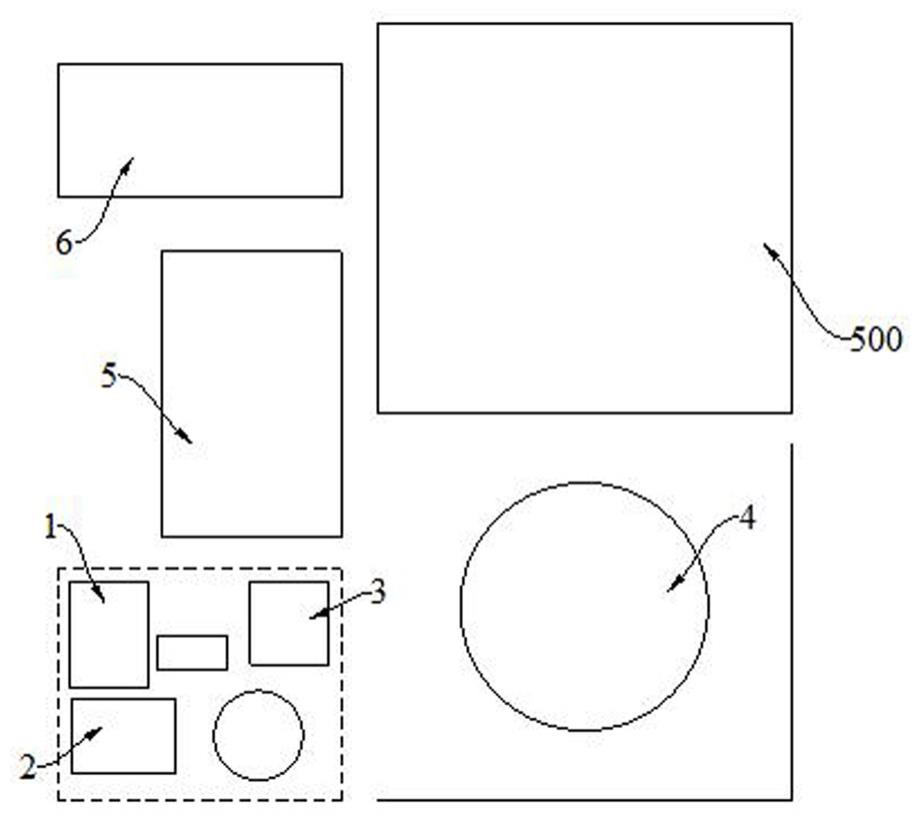

2、如图1所示的汽车传感器的传统生产方式仍然存在以下缺陷:(1)线下加工的端子300,需要人工以手动方式,第一步先将端子300的插针301放到模芯对应镶件的插针槽里,第二步又要手动向里推动滑块对准端子300的末端慢慢推进定位,同时又要人工手动将衬套200一起放到模具里,工序分散占地多,人工成本高、效率低、放置时间偏长,最突出的问题是人工放置有时会出现卡滞,从而导致不到位,致使端子300压坏或根部跑毛边;(2)端子300线下加工后存放易堆积变形,一致性较差,容易造成取放困难或模具上放置不到位现象,从而会导致生产效率低,质量稳定性不高;(3)壳体100注塑成型后需要线下分别进行多道检测工序,费时费力,且不能及时、准确地识别出不良品。

技术实现思路

1、本技术的一个目的在于提供一种能够自动进行装配,自动化程度高,装配效率高,装配精度高,产品质量稳定性高,且人工成本低的汽车传感器自动集成生产系统。

2、为达到以上目的,本技术采用的技术方案为:一种汽车传感器自动集成生产系统,包括第一上料装置、第二上料装置、待装装置、转移装置以及检测装置,所述第一上料装置用于将端子依次间隔地输送至所述待装装置,所述第二上料装置用于将衬套依次间隔地输送至所述待装装置;所述转移装置包括转移机构、第一夹取机构以及第二夹取机构,所述第一夹取机构以及所述第二夹取机构均设置于所述转移机构;所述转移机构用于驱动所述第一夹取机构以及所述第二夹取机构在三维空间内运动;当在所述待装装置位置时,所述第一夹取机构用于夹取所述待装装置上的所述端子以及所述衬套;当在注塑模具位置时,所述第二夹取机构先用于夹取壳体,直至将汽车传感器从所述注塑模具内取出后,所述第一夹取机构再用于将所述端子以及所述衬套自动装配到所述注塑模具内;当在所述检测装置位置时,所述第二夹取机构用于将汽车传感器放在所述检测装置上,并通过所述检测装置自动检测出汽车传感器是否为不良品。

3、优选的,所述第一上料装置包括放料机构、冲裁机构、中转机构以及取料机构;所述放料机构用于将料带输送至所述冲裁机构,所述冲裁机构用于将所述料带冲裁形成单个端子;所述中转机构用于将所述冲裁机构上的所述端子转移至中转区,所述取料机构用于将所述中转区的所述端子夹取并定位至所述待装装置。

4、优选的,所述中转机构包括中转导轨、中转承座以及中转夹持件;所述中转导轨设置于所述冲裁机构与所述中转区之间,所述中转承座可滑动地设置于所述中转导轨,所述中转夹持件设置于所述中转承座;当所述中转夹持件滑动至所述冲裁机构位置时,所述中转夹持件用于夹取所述端子的末端。

5、优选的,所述待装装置包括待装台以及第一定位机构,所述第一定位机构包括定位座,所述定位座设置于所述待装台,所述定位座上设有两个且用于适配所述端子的定位槽。

6、优选的,所述取料机构包括取料机器人以及取料夹持件,所述取料机器人用于驱动所述取料夹持件在三维空间内运动;当所述中转夹持件滑动至所述中转区时,所述取料夹持件先运动至所述中转区,直至所述取料夹持件夹持在所述端子前端时,所述中转夹持件先松开所述端子,所述取料夹持件再运动至所述待装装置位置,并将所述端子放置于所述定位槽内。

7、优选的,所述取料夹持件包括取料上夹、取料下夹、取料夹紧气缸以及取料平移气缸;所述取料夹紧气缸通过所述取料平移气缸设置于所述取料机器人;所述取料上夹以及所述取料下夹并排设置于所述取料夹紧气缸,所述取料下夹为l形结构,从而使所述取料下夹的下端与所述取料上夹的下端之间形成夹持区;所述定位槽包括用于适配所述端子末端的第一槽位、用于适配所述端子插针的第二槽位以及用于抽出所述取料下夹下端的第三槽位。

8、优选的,所述取料下夹以及所述中转夹持件的中转下夹上适于设有用于适配所述端子的凹槽,所述取料上夹以及所述中转夹持件的中转上夹上适于设有用于压紧所述端子的压杆,得以通过检测所述压杆的压力来判断所述凹槽内是否存在所述端子。

9、优选的,所述第二上料装置包括振动盘、移动轨道、控料机构以及送料机构;所述移动轨道的两端分别与所述振动盘以及所述控料机构连接,从而使所述振动盘内的所述衬套通过所述移动轨道源源不断地输送至所述控料机构,所述控料机构用于将所述衬套交替输送至所述送料机构,所述送料机构用于将所述衬套输送并定位至所述待装装置。

10、优选的,所述控料机构包括止动块、压块、保持架、锁止块、复位件、顶出件、止推件以及u形结构的控料架;所述控料架的一端与所述移动轨道连接,从而使所述移动轨道内的所述衬套自动滑动至所述控料架内;所述控料架的内底部贯穿设有顶出孔,所述控料架的侧壁贯穿设有止推孔;所述止动块设置于所述控料架的另一端,当所述衬套运动至所述顶出孔的正上方时,所述止动块用于限制所述衬套继续滑动;所述保持架的数量为两个,两个所述保持架间隔地设置于所述控料架的上端,且两个所述保持架之间形成有用于适配所述衬套上升的限位区;所述锁止块可水平滑动地设置于所述保持架的内底部,所述锁止块上靠近所述限位区的一端设有引导斜面,所述锁止块上远离所述限位区的一端通过所述复位件与所述保持架连接;所述顶出件可上下滑动地设置于所述顶出孔,当所述顶出件向上滑动时,所述顶出件向上顶起所述顶出孔正上方的一个所述衬套,从而通过该所述衬套挤压所述引导斜面,以迫使所述锁止块向外滑动,直至该所述衬套运动至所述锁止块上方时,所述复位件迫使所述锁止块向内滑动,进而将该所述衬套支撑在所述限位区内;所述止推件可滑动地设置于所述止推孔,当所述止推件滑动至所述控料架内部时,所述止推件用于限制所述顶出孔正上方的所述衬套受到其它所述衬套的挤压;所述压块设置于所述控料架的上端,所述压块用于限制不在所述顶出孔正上方的所述衬套向上脱离所述控料架。

11、优选的,所述送料机构包括送料机器人、送料架、插料杆、导向杆、压料块、弹性件、送料夹以及送料夹紧气缸,所述送料机器人用于驱动所述送料架在三维空间内运动;所述插料杆以及所述导向杆的上端均设置于所述送料架,所述压料块上下滑动连接于所述插料杆以及所述导向杆,所述压料块的下端凸出有压料部;所述弹性件设置于所述压料块与所述送料架之间,所述弹性件用于迫使所述压料块向下滑动;所述送料夹的数量为两个,两个所述送料夹的一端均设置于所述送料夹紧气缸,所述送料夹紧气缸设置于所述送料架;当所述插料杆运动至所述限位区的正上方,并向下插入所述限位区内的所述衬套时,两个所述送料夹的另一端分别通过两个所述保持架之间的间隙夹紧在对应的所述衬套上,从而使与所述送料夹平齐的所述衬套以及位于所述送料夹上方的所述衬套随所述插料杆向上脱离所述限位区。

12、优选的,所述待装装置包括待装台以及第二定位机构,所述第二定位机构包括旋转夹紧气缸、旋转座、定位杆以及两个待装夹;所述旋转夹紧气缸设置于所述待装台,所述旋转座以及两个所述待装夹均设置于所述旋转夹紧气缸;所述定位杆的一端设置于所述旋转座,且所述定位杆的另一端设有用于插接单个所述衬套的插接部;初始状态下,所述旋转夹紧气缸驱动所述旋转座以及所述待装夹转动,从而使所述插接部转动至朝向上方布置;当所述插料杆的下端运动至与所述插接部对齐时,两个所述送料夹相互张开,从而使所述插料杆上的各个所述衬套整体向下位移一个单位长度,以将所述插料杆上最下方的一个所述衬套自动放在所述插接部上;接着,两个所述送料夹重新夹紧所述插料杆上对应的所述衬套,再控制所述插料杆远离该所述插接部;紧接着,所述旋转夹紧气缸驱动两个所述待装夹相互夹紧,直至两个所述待装夹夹紧所述插接部上的所述衬套的下端时,所述旋转夹紧气缸驱动所述旋转座以及所述待装夹转动,从而使所述插接部上的所述衬套转动至水平状态即可完成定位。

13、优选的,所述第一夹取机构包括第一安装板、用于夹取所述端子的第一夹取件以及用于夹取所述衬套的第二夹取件;所述第一安装板设置于所述转移机构,所述第一夹取件以及所述第二夹取件均设置于所述第一安装板。

14、优选的,所述第一夹取件包括支撑座、第一夹紧气缸以及两个第一夹臂;所述支撑座以及所述第一夹紧气缸均设置于所述第一安装板,所述支撑座上远离所述第一安装板的一端形成有两个且用于适配所述端子前端的定位部;两个所述第一夹臂的一端均设置于所述第一夹紧气缸,两个所述第一夹臂的另一端相向延伸有夹持部;所述待装装置上的定位座上设有定位槽,当所述定位部运动至与定位槽内的所述端子的前端接触时,所述第一夹紧气缸驱动两个所述第一夹臂相互夹紧,从而使两个所述夹持部分别通过所述定位槽上的第三槽位运动至两个所述端子的下方,进而将所述端子前端夹紧在所述夹持部与所述定位部之间。

15、优选的,所述夹持部上远离所述第一夹臂的端面以及所述夹持部上面向所述端子的侧面之间设有斜面结构。所述定位部上凸出设有用于适配所述端子前端的孔位的定位柱,所述夹持部上设有用于适配所述定位柱的让位槽。所述定位部上设有用于适配所述端子前端与插针之间的外弧面的弧面结构。

16、优选的,所述第一夹取机构还包括升降调节件,所述支撑座通过所述升降调节件与所述第一安装板连接。

17、优选的,所述检测装置包括待检载台、良品载台、不良品盒、等距搬运机构、金属检测机构、绝缘导通检测机构、针高度检测机构以及位置度检测机构;所述金属检测机构、所述绝缘导通检测机构、所述针高度检测机构以及所述位置度检测机构沿同一方向等间隔地设置于所述待检载台以及所述良品载台之间;所述金属检测机构、所述绝缘导通检测机构、所述针高度检测机构以及所述位置度检测机构上靠近所述良品载台的一侧均设有一个所述不良品盒;所述等距搬运机构设置于所述待检载台以及所述良品载台之间;所述第二夹取机构用于将所述汽车传感器放置在所述待检载台上,所述等距搬运机构用于将所述待检载台上的所述汽车传感器依次搬运至所述金属检测机构、所述绝缘导通检测机构、所述针高度检测机构以及所述位置度检测机构上,从而通过所述金属检测机构检测所述汽车传感器上是否具有所述衬套,通过所述绝缘导通检测机构检测所述端子是否导通,通过所述针高度检测机构检测所述端子的插针高度是否合格,通过所述位置度检测机构检测所述插针的位置度是否合格。

18、与现有技术相比,本技术的有益效果在于:工作时,先通过第一上料装置将端子依次间隔地输送至待装装置上,并通过第二上料装置将衬套依次间隔地输送至待装装置上;接着,通过转移机构驱动第一夹取机构和第二夹取机构运动至待装装置位置,并通过第一夹取机构夹取待装装置上的端子和衬套;紧接着,通过转移机构驱动第一夹取机构(携带有端子和衬套)和第二夹取机构继续运动至注塑模具位置,此时,先通过第二夹取机构夹取注塑模具内的壳体(即汽车传感器),直至壳体完全脱模后,再通过第一夹取机构将端子和衬套自动装配到注塑模具内进行下一次注塑加工;最后,通过转移机构驱动第一夹取机构和第二夹取机构(携带有汽车传感器)继续运动至检测装置位置,并通过第二夹取机构将汽车传感器放置在检测装置上,从而通过检测装置自动对汽车传感器进行检测,自动剔除不良品,将良品输送至包装装置进行包装。重复以上步骤,即可持续加工生产。上述自动上料的方式,能够实现对端子和衬套的自动装配,自动化程度高,装配效率高、精度高,提高了产品的质量稳定性,降低了人工成本。

- 还没有人留言评论。精彩留言会获得点赞!