一种复合材料加筋壁板整体成型方法与流程

本发明涉及复合材料成型,具体涉及一种复合材料加筋壁板整体成型方法。

背景技术:

1、民用飞机作为一种先进的交通工具,除了极为严格的安全性要求,更重要的是具有较大的盈利能力,而航空运营的主要成本是保养和油费。因而民用飞机对提高飞机可靠性和轻量化具有极为强烈的需求。复合材料应用于飞机结构中,不仅降低飞机飞行重量,还使其具有极强的耐腐蚀性和抗疲劳性能,提高了飞机的安全性,降低了飞机的维护成本。波音和空客两大飞机制造商已大量采用复合材料,达到了设计中结构减重、制造中降低成本和使用中节能减排的目的,获得了巨大的经济利益和良好的社会效益。

2、复合材料长桁与蒙皮构成的整体加筋壁板作为主要受力构件已被广泛应用于机身、机翼、尾翼等部位,在飞机整个寿命期间与蒙皮共同承担包括压缩、拉伸、剪切等各种载荷,用于提高壁板抗弯曲和拉伸的能力,增强稳定性。

3、现有技术中加筋壁板的蒙皮与长桁一般都是采用分别固化成型,再通过胶膜粘接的形式将两者进行组合,粘接后需要再次进热压罐固化;采用热压罐等传统的复合材料制备工艺存在尺寸限制、成本较高、效率低等缺陷。同时长桁与蒙皮存在脱胶而影响整个加筋壁板结构的问题。因此,涉及到复材壁板的成型制造,希望有一种新的方法来实现高效率低成本的制造要求。

技术实现思路

1、本发明的目的在于针对现有复合材料加筋壁板制造工艺存在的缺陷,而提供了一种复合材料加筋壁板整体成型方法,本发明的方法将复合材料长桁和蒙皮一起铺贴,只需一次进罐,节约了加工成本,提升了成型效率;同时采用本发明方法制造的复合材料加筋壁板避免了长桁与蒙皮脱胶的风险,提升所得壁板的结构稳定性和强度。

2、本发明是通过如下技术方案实现的:

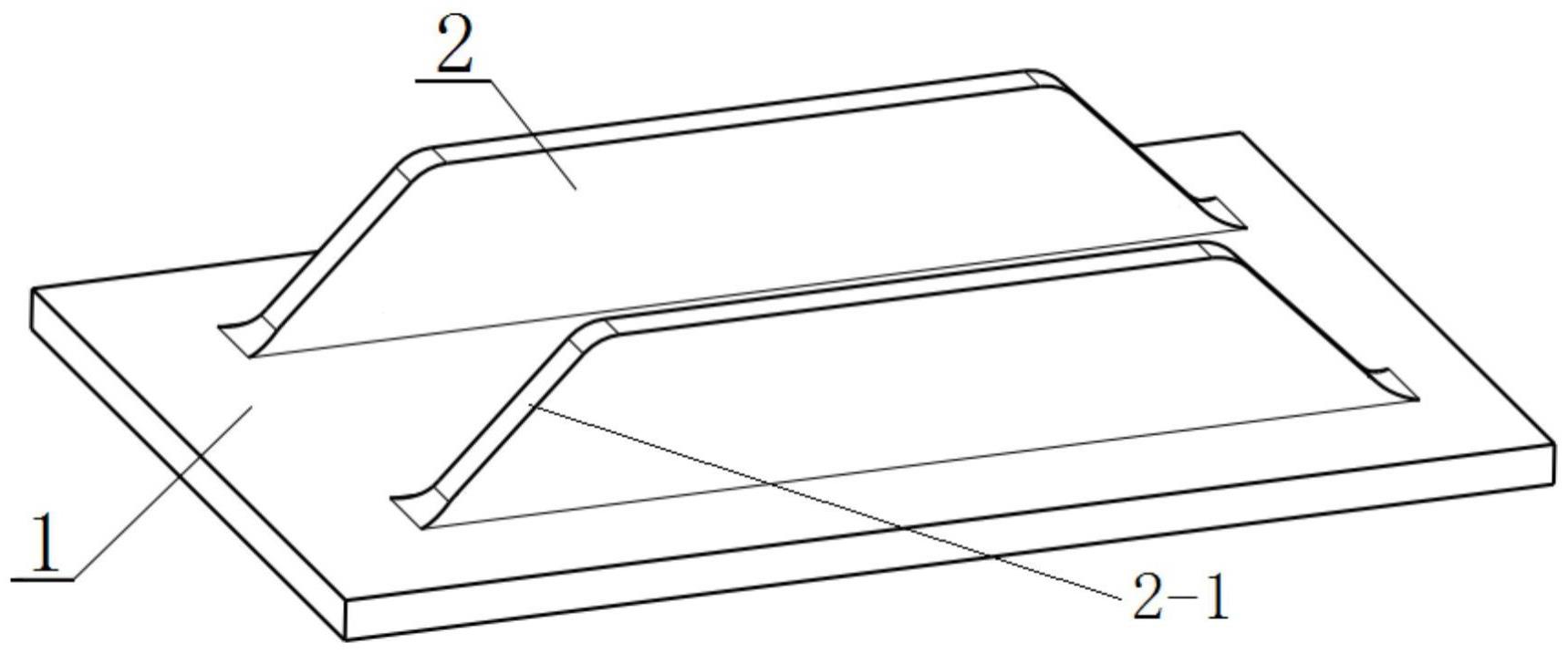

3、一种复合材料加筋壁板整体成型方法,其特征在于,所述的复合材料加筋壁板包括复合材料蒙皮和设置于所述复合材料蒙皮上的复合材料长桁;所述复合材料长桁的两端设置为斜削端;

4、复合材料加筋壁板整体成型方法包括如下步骤:

5、s1、蒙皮铺贴:将成型所述复合材料蒙皮所需的若干复合材料预浸料铺贴形成复合材料蒙皮预制体;

6、s2、长桁铺贴:将若干复合材料预浸料铺贴形成复合材料长桁预制体a;

7、s3、长桁切割:对所述复合材料长桁预制体a上长桁的两端进行切割形成斜削,得到复合材料长桁预制体;

8、s4、定位组装:将所述的复合材料长桁预制体固定于所述复合材料蒙皮预制体上,然后再在所述复合材料长桁预制体上铺贴带长桁过孔的复合材料预浸料,得到加筋壁板预制体;

9、s5、一步固化:将所述的加筋壁板预制体加热固化后制得复合材料加筋壁板。

10、具体的,在本发明工艺步骤s4中通过在复合材料长桁预制体上铺贴带有长桁过孔的复合材料预浸料,其用于保证切割后形成斜削后加筋壁板的表面仍有连续的复合材料预浸料覆盖,从而保证所制得的复合材料加筋壁板的结构强度。

11、具体的,现有复合材料加筋壁板中的蒙皮与长桁一般都是采用分别固化成型,然后再通过胶膜粘接的形式进行组合,粘接后需要再进热压罐固化;采用热压罐等传统的复合材料制备工艺存在尺寸限制、成本较高、效率低等缺陷,同时长桁与蒙皮存在脱胶而影响整个壁板结构的问题;而本发明设计的整体成型方法只需一次进罐,节约了固化成本,提高了生产效率,同时长桁又不会由于单独进行胶接与蒙皮产生阶差,更加方便肋和框结构件的设计与安装,使肋和框结构件的传力路径更短效率更高。同时可避免长桁胶接产生的蒙皮褶皱风险,在本发明制造的加筋壁板中长桁与蒙皮的粘接面积增加,避免了长桁分层的风险。

12、进一步的,一种复合材料加筋壁板整体成型方法:步骤s3中所述的复合材料长桁预制体是由第一l型铺层、u型铺层和第二l型铺层依次相连构成的连续整体。

13、更进一步的,一种复合材料加筋壁板整体成型方法:还包括用于增加长桁腹板厚度的插层;

14、所述的插层设置于所述第一l型铺层与所述u型铺层之间,以及设置于所述第二l型铺层与所述u型铺层之间。

15、更进一步的,一种复合材料加筋壁板整体成型方法:所述复合材料长桁预制体的成型过程为:

16、s3-1、在l型工装上铺贴所述复合材料预浸料,分别形成第一l型铺层和第二l型铺层;

17、s3-2、在u型工装上铺贴所述复合材料预浸料,形成u型铺层;

18、s3-3、在平板工装上铺贴所述复合材料预浸料,形成插层并将所述插层压实;

19、s3-4、将所述的第一l型铺层、插层、u型铺层、插层和第二l型铺层依次拼接形成连续的整体,且保持第一l型铺层和第二l型铺层的朝向相反;

20、其中:第一l型铺层、插层与u型铺层的连接部位,以及u型铺层、插层与第二l型铺层的连接部位构成长桁,对长桁的端部进行切割,得到带有斜削的复合材料长桁预制体。

21、更进一步的,一种复合材料加筋壁板整体成型方法:所述的第一l型铺层与所述u型铺层之间,以及所述第二l型铺层与所述u型铺层之间均具有三角空白区,且所述的三角空白区位于所述插层的下方。

22、更进一步的,一种复合材料加筋壁板整体成型方法:向所述的三角空白区中填充单向带捻子条。

23、具体的,本发明提供的一种复合材料加筋壁板整体成型方法,其成型获得的复合材料加筋壁板包括复合材料蒙皮和设置于所述复合材料蒙皮上的复合材料长桁;所述复合材料长桁的两端设置为斜削端;

24、复合材料加筋壁板整体成型方法包括如下步骤:

25、s1、蒙皮铺贴:将成型所述复合材料蒙皮所需的若干复合材料预浸料铺贴形成复合材料蒙皮预制体;

26、s2、长桁铺贴:将若干复合材料预浸料铺贴形成复合材料长桁预制体a;

27、s3、长桁切割:对所述复合材料长桁预制体a上长桁的两端进行切割形成斜削,得到复合材料长桁预制体;

28、所述复合材料长桁预制体的成型过程包括如下步骤:

29、s3-1、在l型工装上铺贴所述复合材料预浸料,分别形成第一l型铺层和第二l型铺层;

30、s3-2、在u型工装上铺贴所述复合材料预浸料,形成u型铺层;

31、s3-3、在平板工装上铺贴所述复合材料预浸料,形成插层并将所述插层压实;

32、s3-4、将所述的第一l型铺层、插层、u型铺层、插层和第二l型铺层依次拼接形成连续的整体,且保持第一l型铺层和第二l型铺层的朝向相反;

33、其中:第一l型铺层、插层与u型铺层的连接部位,以及u型铺层、插层与第二l型铺层的连接部位构成长桁,对长桁的端部进行切割,得到带有斜削的复合材料长桁预制体;

34、s4、定位组装:将所述的复合材料长桁预制体固定于所述复合材料蒙皮预制体上,然后再在所述复合材料长桁预制体上铺贴带有长桁过孔的复合材料预浸料,得到加筋壁板预制体;

35、s5、一步固化:将所述的加筋壁板预制体加热固化后制得复合材料加筋壁板。

36、复合材料加筋壁板一般需要和其他结构件进行连接使用,为方便连接,长桁一般会比蒙皮短,留出相应的装配区,传统的长桁和蒙皮单独成型可以很容易实现此要求,而长桁和蒙皮一体成型则需要在成型后对长桁端部进行机加处理,铣削掉多余的长桁,但这样会存在加工时容易伤到复合材料蒙皮的风险,同时在机加工后无完整的复合材料覆盖层,因此在加工处会存在断裂的风险;而本发明采用了一种新的铺层方法,采用净尺寸成型,避免成型后机加带来的一系列风险。

37、本发明将复合材料长桁与蒙皮一起铺贴,只需一次进罐固化,节约加工成本,同时长桁和蒙皮无胶粘接,一体成型,避免了脱胶风险。

38、本发明提供的整体成型方法带来的有益效果:

39、(1)采用本发明方法制备的复合材料加筋壁板的结构形式为长桁与蒙皮一体化结构,本发明成型方法通过铺层组合形成整个加筋壁板,其相当于扩大了长桁缘条与蒙皮的粘接面积,其相对于现有工艺制造的加筋壁板避免了脱胶的风险,提升了壁板的结构稳定性和强度。

40、(2)成型的复合材料长桁和蒙皮由于要考虑到后期装配区的位置,因此长桁的端部需要切割成斜削,但切割后又会导致最终壁板上表面的几层铺层是断开不连续的,这样对于整个壁板受力有影响,使壁板的强度下降;而本发明的成型方法在制造壁板时先铺贴形成长桁预制体,并且在长桁预制体铺贴过程中减少复合材料预浸料的层数,利于后续切割形成斜削,铺贴后进行手工切割长桁端头形成斜削端,然后再铺放带长桁腹板过孔的复合材料铺层,这样可以保证壁板上表面有连续复合材料进行覆盖,从而增加壁板的强度。由于减少了长桁的铺层,导致长桁腹板的厚度不够,因此本发明还在长桁腹板处增加了插层,保证了长桁腹板的厚度,从而保证整个壁板的刚度和稳定性。

41、(3)传统工艺制造的加筋壁板其上的长桁与蒙皮之间会有下陷存在,在后续壁板使用时(即与肋或框结构件安装时)因下陷的存在会导致与肋或框结构件的装配要求精度高,也导致肋和框结构件的制造要求更高、成本更高;然而本发明通过对成型方法的改进,采用整体整形工艺,只需要一次进罐固化,既节约了固化成本,同时长桁又不会由于单独胶粘与蒙皮之间产生阶差(下陷),更方便肋或框结构件的设计和安装。

42、(4)本发明一体成型制造的加筋壁板由于没有下陷结构,其能够使肋和框结构件的传力路径更短、效率更高,同时能够降低肋或框结构件的制造要求、降低成本、以及降低装配精度要求,提升效率;本发明方法的制造的加筋壁板还可避免因长桁胶粘产生的蒙皮褶皱风险,提升产品质量。本发明方法制造的加筋壁板其表面无下陷的存在,制造更简单,同时安装方便,传递载荷效率更高。

- 还没有人留言评论。精彩留言会获得点赞!