复合材料波纹夹芯圆柱耐压壳一体成型模具及其制备方法

本发明属于复合材料耐压壳成型,具体涉及一种复合材料波纹夹芯圆柱耐压壳一体成型模具及其制备方法。

背景技术:

1、传统的复合材料耐压壳体均为单一薄壁结构,使得其在受载时,极易发生屈曲破坏。复合材料夹芯结构由于面-芯-面的多层组合,相较于单一的薄壁面板其拥有更大的截面惯性矩,能够更好地抑制屈曲的发生,符合目前耐压壳体轻质高强的追求目标。相较于其他夹芯结构,波纹夹芯具有孔隙占比大、载荷与质量比值大,承率效率高、可设计性强和易于制备等优点,逐渐成为关注的焦点。

2、现有的两种复合材料波纹夹芯圆柱壳体制备工艺分别是:1、授权公告号为cn104723579b、授权公告日为2017年03月22日的发明专利公开了“一种全复合材料波纹夹层圆柱壳的组合模具”,面芯模压成型,面板分为多个曲面板,芯子为一个环形整体,而后对面芯进行粘接二次固化,面板接缝处采用曲面窄条补强。缺点:面板环向不连续,受载时会出现较大应力集中导致结构提前破坏,引入胶结层易引入缺陷,降低结构承载性能;另外,胶层和补强部分会增加额外重量,应用时难以做到充分减重的效果。2、授权公告号为cn112549378 b、授权公告日为2021年11月16日的发明专利公开了“一种复合材料波纹夹层筒体的一体化成型模具及其方法”,该工艺采用预浸料铺放模压共固化成型,最终得到一个芯子面板一体成型的结构。但该工艺由于芯子制备时,预浸料采用单独卷制到芯模条的方式造成芯子环向单胞之间纤维不连续,无法设计芯子整体铺层顺序,不利于充分发挥材料性能。

3、因此需要设计一种可以根据载荷条件合理分配材料性能的新型模具,以便真正实现减轻结构重量,提升有效载荷的目标。

技术实现思路

1、本发明的目的在于为解决现有技术存在的上述问题,提供一种复合材料波纹夹芯圆柱耐压壳一体成型模具及其制备方法。

2、本发明制备的是一种可用于多向载荷下的复合材料波纹夹芯圆柱耐压壳体,以解决现有方法所制备出的壳体存在面板环向几何不连续,芯子难以灵活设计铺层,结构受载时无法充分发挥材料性能;制备时流程复杂,需要二次固化,面芯容易脱粘,工艺流程复杂,无法采用纤维缠绕等高效工艺制备等缺点。

3、为实现上述目的,本发明采取的技术方案是:

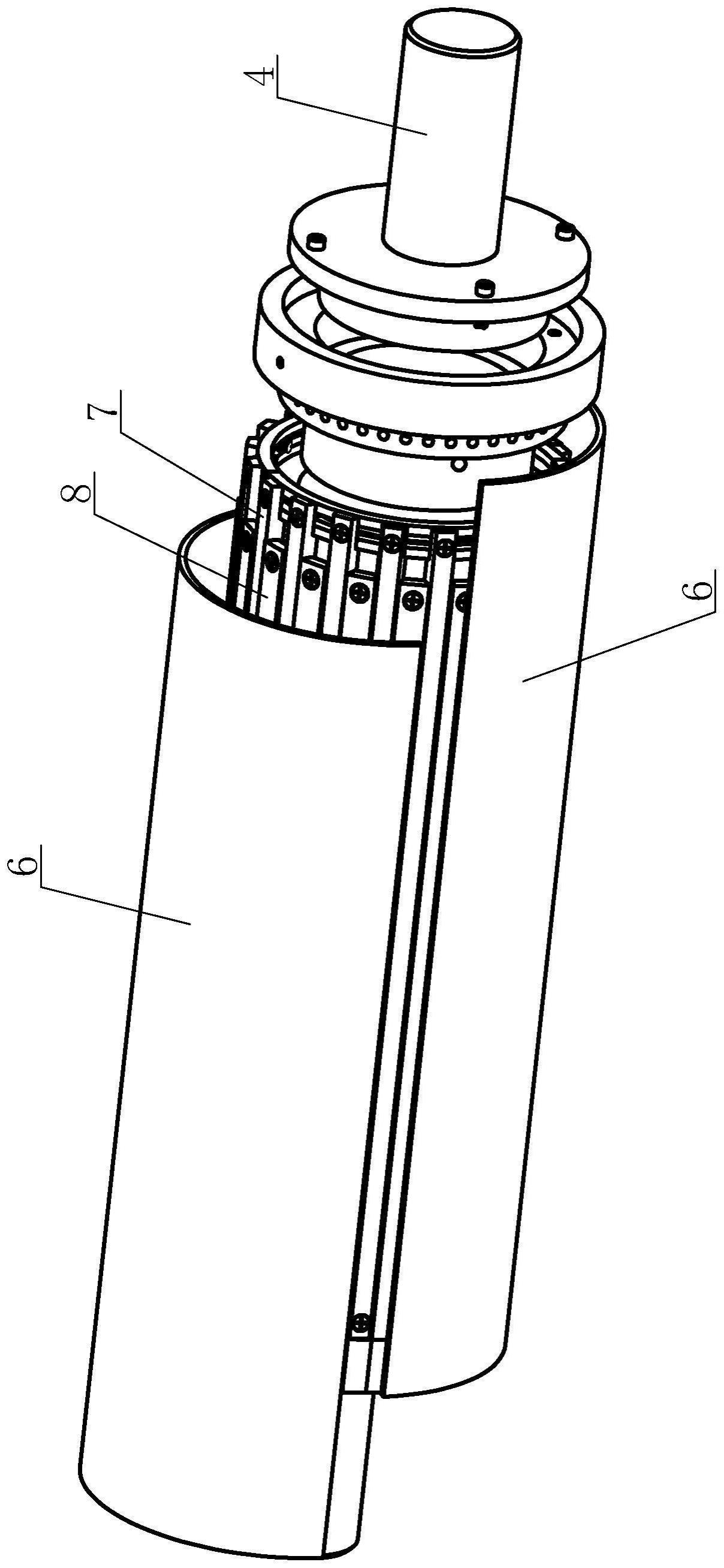

4、本发明的复合材料波纹夹芯圆柱耐压壳一体成型模具,包括面板成型模具、芯子成型模具及两个端面圆形挡板;面板成型模具包括内面板成型模具和外面板成型模具,内面板成型模具包括中间芯轴、两个转接轴套和两个分体式轴头,两个转接轴套分别是转接轴套一和转接轴套二,外面板成型模具包括两个端部轴套和两块外面板成型曲面钢板;芯子成型模具包括多个芯模条和两个半圆垫圈,多个芯模条包括多个ⅰ型芯模条和多个ⅱ型芯模条;

5、中间芯轴两端分别与转接轴套一和转接轴套二一端可拆卸固定连接,两个分体式轴头头端分别与转接轴套一和转接轴套二另一端可拆卸固定连接;转接轴套二外壁设有环状台阶;两个端部轴套分别紧固套装在其中一个分体式轴头头端与转接轴套一上,以及另一个分体式轴头头端与转接轴套二上,固化时,拆卸两个分体式轴头,两个端面圆形挡板装在两个端部轴套两端,两个端面圆形挡板与各自对应的转接轴套可拆卸固定连接,两块外面板成型曲面钢板相对扣合紧固装在芯子成型模具外侧,并位于两个端面圆形挡板之间;转接轴套二的环状台阶上对合装有两个半圆垫圈,多个ⅰ型芯模条沿中间芯轴外圆周面均布设置,每相邻两个ⅰ型芯模条之间匹配设置有一个ⅱ型芯模条,多个ⅰ型芯模条和多个ⅱ型芯模条一端与对应的半圆垫圈及转接轴套二可拆卸固定连接,多个ⅰ型芯模条和多个ⅱ型芯模条另一端与转接轴套一可拆卸固定连接。

6、进一步的是,中间芯轴设有中空腔,转接轴套一和转接轴套二均设有中心台肩孔,转接轴套一和转接轴套二一端均设有轴套凸台,转接轴套一的轴套凸台和转接轴套二的轴套凸台紧密且可拆卸固定装在中间芯轴内的两端;两个分体式轴头的头端设有轴头凸台,两个分体式轴头的轴头凸台分别紧密固定装在转接轴套一和转接轴套二的台肩孔内。

7、进一步的是,ⅰ型芯模条截面为梯形,ⅱ型芯模条截面为倒置的梯形,ⅰ型芯模条和ⅱ型芯模条的下表面均为向上凹的曲面,上表面均为向上凸的曲面。

8、进一步的是,所述复合材料波纹夹芯圆柱耐压壳一体成型模具还包括脱模工装;脱模工装包括脱模后挡板、脱模前挡板、壳体脱模连接器、壳体脱模板及两个脱模转接头;

9、两个脱模转接头一端中部均设有u形槽,u形槽的两侧壁设有同轴的通孔,两个脱模转接头另一端外壁均沿周向设有工字型嵌槽;脱模时,ⅰ型芯模条和ⅱ型芯模条所述一端插装在对应的脱模转接头的u形槽内,且二者可拆卸固定连接,工字型嵌槽与脱模机连接;脱模后挡板和脱模前挡板上均开有u型槽口,脱模时,利用脱模前挡板的u型槽口夹持住脱模转接头,利用脱模后挡板的u型槽口夹持住芯模条;壳体脱模连接器为圆筒形状,壳体脱模连接器两端分别与分体式轴头和脱模机连接;壳体脱模板设有中心孔,复合材料波纹夹芯圆柱耐压壳紧贴壳体脱模板侧面,中间芯轴紧密穿过壳体脱模板中心孔,壳体脱模板与脱模机连接连接。

10、本发明的复合材料波纹夹芯圆柱耐压壳一体成型方法,所述方法是基于权要求1-4中任一权利要求所述的复合材料波纹夹芯圆柱耐压壳一体成型模具实现的,所述方法包括以下步骤:

11、步骤一:装配内面板成型模具,并在内面板成型模具外表面涂抹脱模剂或者粘贴脱模布,并将内面板成型模具的两个分体式轴头固定在缠绕机上;

12、步骤二:在中间芯轴外表面纤维缠绕或者铺设复合材料预浸料,之后,对缠绕纤维或铺设复合材料预浸料后的内面板成型模具进行初步固化处理,完成内面板的制备;

13、步骤三:初步固化完成后,将内面板成型模具重新安装在缠绕机上,对所有ⅰ型芯模条、ⅱ型芯模条及半圆垫圈涂刷脱模剂,之后,将两个半圆垫圈对合装在转接轴套二的环状台阶上,将多个ⅰ型芯模条均匀排布在中间芯轴外圆周面上,多个ⅰ型芯模条一端通过螺钉与对应的半圆垫圈及转接轴套二固定连接,多个ⅰ型芯模条另一端通过螺钉与转接轴套一固定连接;最后将ⅱ型芯模条和装有ⅰ型芯模条的内面板成型模具放入烘箱内进行预热,预热温度为80℃,预热时间为30min;

14、步骤四:将固定有ⅰ型芯模条的内面板成型模具重新安装在缠绕机上,把剪裁好的复合材料预浸料逐次铺设到ⅰ型芯模条之上和ⅱ型芯模条预放置位置处;之后将多个ⅱ型芯模条一端通过螺钉与对应的半圆垫圈及转接轴套二固定连接,将多个ⅱ型芯模条另一端通过螺钉与转接轴套一固定连接,组成模具组合体;然后,利用密封胶和耐高温塑料膜进行密封和抽真空,真空度为0.1mpa,最后,将模具组合体放入热压罐中进行初步固化,固化温度为80℃,固化时间为30min,完成芯子的制备;

15、步骤五:将模具组合体重新安装在缠绕机上,将两个端部轴套安装在两个转接轴套上,在芯子外侧进行纤维缠绕或者复合材料预浸料铺设,完成后,将两块外面板成型曲面钢板对合安装在纤维缠绕或者复合材料预浸料铺设后的芯子外侧,并卡紧固定,将两个分体式轴头替换成固化用的两个端面圆形挡板,两个端面圆形挡板通过螺杆与两个转接轴套连接,最后将整个模具组合体进行包裹放入热压罐中,先抽真空,真空度为0.1mpa,然后预热30min,预热温度为80℃;而后升压至0.5mpa进行最终固化,固化工艺为:90℃保持2h后,以2℃/min的速率升温至145℃保持2.5h,完成整个复合材料波纹夹芯圆柱耐压壳的制备;

16、步骤六:固化完成后将整个模具组合体从热压罐中取出,待温度降低到室温,拆卸外面板成型模具,拧下芯模条与转接轴套连接螺钉,拆卸端面圆形挡板、转接轴套和半圆垫圈,利用与半圆垫圈相连接的芯模条一端上的连接孔与其中一个脱模转接头相连,利用与转接轴套一相连接的芯模条另一端上的连接孔与另一个脱模转接头相连,并利用脱模前挡板的u型槽口夹持住脱模转接头,利用脱模后挡板的u型槽口夹持住芯模条;对所有芯模条进行脱模,而后重新安装转接轴套和分体式轴头,并将壳体脱模连接器与分体式轴头连接,复合材料波纹夹芯圆柱耐压壳紧贴壳体脱模板侧面,中间芯轴紧密穿过固定在脱模机上的壳体脱模板,将复合材料波纹夹芯圆柱耐压壳整体与中间芯轴分离,制成复合材料波纹夹芯圆柱耐压壳1。

17、进一步的是,步骤二中,纤维缠绕完成后,在最外侧包裹一层聚酯剥离布进行吸胶,随中间芯轴旋转的同时,用电热灯进行初步固化,固化温度为80℃,固化时间为30min,初步固化完成后,将剥离布揭掉。

18、进一步的是,步骤二中,复合材料预浸料铺设时,需要事先对中间芯轴进行预热,预热温度为50℃,预热时间为30min,然后拆卸分体式轴头,安装好两个端面圆形挡板,在复合材料预浸料外侧由内至外包裹聚四氟乙烯脱模布和聚酯吸胶垫,包裹完毕后,利用密封胶和耐高温塑料膜进行密封和抽真空,抽空度为0.1mpa,之后,放入热压罐中进行初步固化,固化温度为80℃,固化时间为30min。

19、本发明相对于现有技术的有益效果是:

20、1、本发明的方法采用一次成型制备方式,大大缩减制备流程,适合批量化生产,提高了制备效率。

21、2、制备模具零部件少,不易出现人工失误,结构轻巧、使用灵活,定位精度高,能够很好的保证结构成型质量;可根据需求通过粘贴脱模布等方式改变厚度,当改变芯子环向单胞个数时,除芯子成型模具外其他仍可保留使用,提升了模具利用效率。

22、3、可采用的制备工艺多,连续纤维缠绕和预浸料铺设均可用于制备内外面板,芯子也可使用单向预浸料叠层铺设或编织预浸料铺设。

23、此外,本发明还具有以下优点:

24、1、复合材料波纹夹芯圆柱耐压壳一体成型,避免了因使用胶膜粘接所造成的面芯强度低,提高了面芯粘接性能。

25、2、结构中面板一体,纤维连续,大大降低了现有制备工艺中多段拼接所造成的应力集中现象。

26、3、芯子采用连续预浸料铺设,可根据需求灵活设计,拓宽了铺层角度范围,提升了结构的刚度和强度。

27、4、该复合材料波纹夹芯圆柱耐压壳采用一体制备方式且纤维环向及轴向均连续,厚度一致性好。

28、5、由于纤维增强复合材料各向异性的特点,该成型模具可根据外载荷特点,灵活布置材料方向,较现有模具制备的波纹夹芯壳体拥有更加广阔的适用空间。

- 还没有人留言评论。精彩留言会获得点赞!