一种采用多个进料口同步生产一出多根-单根多色管状物和改性材料颗粒的机械装置的制作方法

本发明涉及一种采用多个进料口同步生产一出多根-单根多色管状物和改性材料颗粒的机械装置,属于挤出机生产管状物和颗粒的生产领域,特别涉及一种采用多个进料口同步生产一出多根-单根多色管状物和改性材料颗粒的机械装置。

背景技术:

1、随着人均可支配收入的提升,人们的生活方式正在发生变化,消费规模进一步扩大,一次性吸管的使用量越来越大,行业市场规模呈现不断增长的趋势,但相关配套生产设备并没有跟上现有市场的发展。据数据显示和调研了解,目前现有市场吸管和管状物生产设备存在以下几个问题:

2、(1)现有生产设备仅有一个进料口,无法保证产品的稳定性,无法满足新的规模化制备

3、现有市场一次性吸管主要以可降解吸管和可食用吸管为主,生产可降解吸管和可食用吸管均需要多种物料,而不同的物料,其物理化学性能不同,在挤出机内不同阶段发生的变化和产生的效果也具有明显的差异性,市场现有挤出机设备生产模式基本都是全部物料同时进入挤出机,而不同特性的物料同时进入挤出机,会出现很多不可控因素。需低温改性的物料和耐高温物料一同在低温区时,耐高温物料和低温改性物料一起混合,耐高温物料不发生反应和变化,但占用了低温改性物料的空间和热量,因此低温改性物料改性的时间相对变少,受热面积相对变小,在一定程度上阻碍了低温改性物料的改性进程,而低温改性物料得不到完全的改性,不能完全耐受高温,因此在进入高温区后容易碳化,最终容易出现较多的残次品;同时,也会大大减低兼容料其作用,造成正常生产中产品也可能会出现质量不稳定情况,造成管状物强度不均匀,耐热性差等问题,无法保证产品的稳定性,也无法满足新的制备方法和科研试验,这也间接导致目前市场上一直没有出现可以质量稳定且大规模生产可降解塑料产品的制备方式。因此需要一种特别的处理方式来优化,让生产原料在挤出机内充分发挥其作用,更好地保持各种物料的特性。

4、(2)现有生产设备仅能单根生产,无法充分发挥生产设备的性能,生产效率低,造成能源浪费

5、现有一次性吸管和管状物生产装置,生产链已趋于完整,也已经实现了工业化生产,但现有挤出机基本上都是单根生产,因为经济利益冲突和技术突破较难等种种原因,吸管和管状物生产装置一直没有很大的改进,最终导致生产效率没有明显提升,无法充分发挥生产设

6、备的性能,造成能源浪费。

7、(3)现有生产设备仅能单色或双色生产,无法进行多色或混色生产

8、现有的一次性吸管和管状物为单色或双色,超过两色以上的一次性吸管和管状物在市场中尚未出现,也未见过相关报道。现有市场飞速发展,而一次性吸管和管状物生产并没有很大的改进,依旧保持着原本的生产样式,但现有的生产样式十分单一,人们以对此已经有了视觉疲劳,一定程度上降低了使用一次性吸管和管状物的相关产品的宣传吸引力,市场活力和前景欠缺,已经跟不上现有市场需求,而人们的消费观一直在变化,一次性吸管和管状物市场也需要做出更多的改进和调整,市场需要更多样式和花色的一次性吸管和管状物。

9、(4)现有管状物生产设备或材料颗粒生产设备均只能单一生产管状物或单一生产材料颗粒,同时生产管状物和材料颗粒则需要两套生产设备,既浪费人力、财力、能源,又占用地方

10、在生产管状物的制备方法中,吸管和管状物生产原料基本都需要材料颗粒,而吸管和管状物一定程度上也可以作为材料颗粒,因此管状物和材料颗粒相辅相成,相互共生,相互使用。在仅有管状物生产设备的情况下,如果需要生产材料颗粒,则需要增加新的生产设备,在仅有材料颗粒生产设备的情况下,如果需要生产管状物,也需要增加新的生产设备,而增加新的生产设备,势必会增加更多的使用场地、能耗、人工费用等,造成一定的投资重复和费用叠加,还会出现高能耗、高碳排放等问题。

11、(5)现有管状物生产设备或材料颗粒生产设备,从出料模具挤出的管状物温度较高,呈熔融状态,需要快速冷却定型,不然会出现形状变形和粘连的现象,会影响正常生产,另外快速的冷却对管状物制品的力学性能有很大改善,而且包装销售也需要冷却后才可以进行,因此都需要冷却降温。受市场影响和技术限制,传统的降温设备多为输送机加装风扇来进行降温和冷却,利用风扇进行降温。但风扇降温时间持续较长,降温效果较差,输送设备需求较长,占地面积较大,造成很大的空间资源的浪费,使设备占地面积、人员的数量和综合能耗上需求较大,还出现高能耗、高碳排放等问题,已经不符合现有市场工业化生产需求。

12、生物降解材料是解决塑料废弃物污染环境、缓解石油资源短缺的一种可行而有效的途径。生物降解材料主要是通过挤出机合成具有生物降解性的高分子制得,如热塑性淀粉塑料、聚乳酸等。随着新版限塑令的颁布,中国近几年有望成为全球最大生物可降解塑料消费市场。而生产设备的落后,一定程度上限制了降解颗粒的制备方法。市场现有挤出机设备生产模式基本都是全部物料同时进入挤出机,而不同特性的物料同时进入挤出机,会出现很多不可控因素,在生产材料颗粒时尤为明显,低温料和高温料混合后同时在低温区时,高温料不发生反应和变化,但占用了低温料的空间和热量,因此低温料改性的时间相对变少,受热面积相对变小,低温料得不到完全的改性,容易出现质量不稳定情况,造成颗粒强度不均匀,物理

13、性能不稳定等问题,因此和管状物生产装置一样,需要充分发挥和保持物料特性。

14、现将现有生产设备的优缺点,如表1:

15、

16、综上所述,现有生产设备仅有一个进料口,物料只能一次性进入挤出机中,不能充分利用不同物料的特性,容易出现产品强度不均匀,物理性能不稳定等问题;在生产时仅能单根管状物生产,限制了挤出机的生产能力,而且单根生产只能生产单色或双色管状物,不能生产多色或混合色管状物,生产样式单一,缺乏市场宣传吸引力。

17、在生产管状物的制备方法中,生产原料基本都需要材料颗粒,而管状物一定程度上也可以作为材料颗粒,因此管状物和材料颗粒相辅相成,相互共生,现有市场出现很多需要管状物和材料颗粒同时生产的情况,而现有设备仅可单一生产管状物或单一生产材料颗粒,已经跟不上现有市场需求。

技术实现思路

1、为了改进上述现有生产装置的不足,本发明提出了一种采用多个进料口同步生产一出多根-单根多色管状物和材料颗粒的机械装置,使不同物料在不同进料口同时进料,同步生产一出多根-单根多色管状物和改性材料颗粒。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种采用多个进料口同步生产一出多根-单根多色管状物和改性材料颗粒的机械装置,包括干燥模块、进料口模块、螺杆挤出机组合模块、多色混合系统、管状物系统和制粒系统;其流程为:把低温料经缓冲仓一的螺旋强制进料装置一 →在真空干燥室60℃干燥5min→搅拌输送→经进料口模块的第一进料口的螺旋强制进料装置二 →一级螺杆挤出机螺杆推送反应→然后与进料口模块的第二进料口经柱塞式高精密计量泵一高压计量注入的改性料进行混合→然后与进料口模块的第三进料口经柱塞式高精密计量泵二高压计量注入的兼容料进行混合→在70~100℃条件下兼容改性→排气→再与经进料口模块的第四进料口的螺旋强制进料装置三的高温料进行混合,然后在130~230℃高温高压高剪切条件下熟化,经一级螺杆挤出机挤出至两台同步工作的二级螺杆挤出机和三级螺杆挤出机,同步生产一出多根-单根多色管状物和改性材料颗粒;其中:

4、(1)二级螺杆挤出机配置多色混合系统和管状物系统,其流程为:熟化物料在熔融状态下经抽真空→多色混合系统的分流系统→注色机筒→混合机筒→导流系统→成为第一混合物料、第二混合物料、第三混合物料→进入第一物料槽、第二物料槽、第三物料槽→通过管状物料道→交叉融合反应→防静电环形冷却环机头模具套一 →管状物挤出→防静电环形冷却环定型套一 →牵引→旋切→杀菌→包装→得到一出多根-单根多色管状物;

5、(2)三级螺杆挤出机配置制粒系统,生产顺序为:熟化物料在熔融状态下经抽真空→防静电环形冷却环机头模具套二→制粒挤出→防静电环形冷却环定型套二 →牵引→旋切→细小颗粒→杀菌→包装→得到改性材料颗粒;

6、所述干燥模块包括缓冲仓一、螺旋强制进料装置一、真空干燥室、搅拌输送装置和模温机;所述的缓冲仓一连接螺旋强制进料装置一,螺旋强制进料装置一连接真空干燥室,真空干燥室连接搅拌输送装置;所述真空干燥室设置控温通道连接模温机;真空干燥室设定温度为60℃,物料干燥时间为5分钟;

7、所述进料口模块包括包括第一进料口、第二进料口、第三进料口第四进料口、和排气装置;第一进料口连接一级螺杆挤出机的第一机筒,适用粉剂物料、颗粒物料或粉剂和颗粒的混合物料;第二进料口连接一级螺杆挤出机的第二机筒,适用液体或半固态流动物料;第三进料口连接一级螺杆挤出机的第四机筒,适用液体或半固态流动物料;第四进料口连接一级螺杆挤出机

8、 的第六机筒,适用粉剂物料、颗粒物料或粉剂和颗粒的混合物料;排气装置连接一级螺杆挤出机的第五机筒,物料中的无益气体经过排气装置排出;

9、所述第一进料口和第四进料口包括∶缓冲仓二,缓冲仓三和螺旋强制进料装置二,螺旋

10、强制进料装置三,所述第二进料口和第三进料口∶包括柱塞式高精密计量泵一,柱塞式高精密计量泵二和进料装置一,进料装置二;

11、所述螺杆挤出机组合模块分三级,分别为一级螺杆挤出机、二级螺杆挤出机和三级螺杆挤出机;

12、所述螺杆挤出机,包含单螺杆挤出机、双螺杆挤出机和多轴螺杆挤出机;根据不同产品的制备需求,螺杆挤出机组合模块设置以下组合方式:

13、组合一:一级螺杆挤出机为双螺杆挤出机,二级螺杆挤出机为单螺杆挤出机,三级螺杆挤出机为单螺杆挤出机;

14、组合二:一级螺杆挤出机为双螺杆挤出机,二级螺杆挤出机为双螺杆挤出机,三级螺杆挤出机为双螺杆挤出机;

15、组合三:一级螺杆挤出机为双螺杆挤出机,二级螺杆挤出机为单螺杆挤出机,三级螺杆挤出机为双螺杆挤出机;

16、组合四:一级螺杆挤出机为多轴螺杆挤出机,二级螺杆挤出机为双螺杆挤出机,三级螺杆挤出机为双螺杆挤出机;

17、组合五:一级螺杆挤出机为多轴螺杆挤出机,二级螺杆挤出机为单螺杆挤出机,三级螺杆挤出机为双螺杆挤出机;

18、组合六:一级螺杆挤出机为多轴螺杆挤出机,二级螺杆挤出机为单螺杆挤出机,三级螺杆挤出机为单螺杆挤出机;

19、所述单螺杆挤出机,配置5~7段独立机筒组成模块化机筒,对应5~7个温区,各温区温度设定范围:40~230℃,模块化机筒为单螺杆孔,配单根模块化螺杆,螺杆长径比在26:1~40:1;

20、所述双螺杆挤出机,配置7~9段独立机筒组成模块化机筒,对应7~9个温区,各温区温度设定范围:40~230℃,模块化机筒为双螺杆孔,配两根模块化螺杆,螺杆长径比在30:1~62:1。

21、所述多轴螺杆挤出机,配置7~9段独立机筒组成模块化机筒,对应7~9个温区,各温区温度设定范围:40~230℃,模块化机筒为多螺杆孔;配多根模块化螺杆,螺杆长径比在30:1~62:1;

22、所述独立机筒设置独立的控温通道,与模温机相连,为独立温区。

23、所述模温机由水箱、加热冷却系统、动力传输系统、液位控制系统以及温度传感器组成。

24、所述模块化螺杆由螺杆芯轴和螺旋元件组成,螺旋元件有不同螺距不同长度的螺纹段和

25、配套元件,螺杆芯轴和螺旋元件通过花键连接,螺旋元件根据物料的加工工艺按照排列顺序

26、安装在螺杆芯轴上,组成模块化螺杆。

27、所述多色混合系统包括分流系统、注色机筒、混合机筒和导流系统。

28、所述分流系统包括2~16个分流通道,每个分流通道均连接注色机筒,物料经分流通道进入2~16个注色机筒。

29、所述注色机筒、混合机筒和导流系统均设置2~16个物料通道,注色机筒的每个物料通道均设置注色口,多色物料经注色口进入注色机筒的物料通道,在混合机筒与主物料充分混合后经过导流系统进入管状物系统。

30、所述管状物系统包括模具芯轴板、第一出料板、第二出料板、第三出料板、出料模具一和防静电环形冷却环套组合一。

31、所述模具芯轴板,板面垂直方向均匀固定有1~500个模具芯轴,第一出料板、第二出料板、第三出料板和出料模具一均对应加工1~500个出料孔。

32、所述模具芯轴直径尺寸范围:1~8mm,出料孔直径尺寸范围:6~12mm。

33、所述第一出料板、第二出料板和第三出料板分别加工第一物料槽、第二物料槽和第三物料槽,与各自的模具孔的一侧相通,三个物料槽相互独立,互不干涉。

34、所述出料模具一设置控温通道,与模温机相连,控制出料模具温度,温度设定范围40~80℃。

35、所述防静电环形冷却环套组合一包括防静电环形冷却环机头模具套一和防静电环形冷却环定型套一,所述防静电环形冷却环机头模具套一设置在出料模具一上,控制出料模具一极速降温,所述防静电环形冷却环定型套一设置在出料模具一与牵引系统之间,控制产出的管状物极速冷却。

36、所述制粒系统包括出料模具二和防静电环形冷却环套组合二。

37、所述出料模具二加工1~500个出料孔,均匀排列在出料模具二上;所述出料孔直径尺寸范围:1~10mm。

38、所述防静电环形冷却环套组合二包括防静电环形冷却环机头模具套二和防静电环形冷却环定型套二,所述防静电环形冷却环机头模具套二设置在出料模具二上,控制出料模具二极速降温,防静电环形冷却环定型套二设置在出料模具二与牵引系统之间,控制产出的改性材料颗粒极速冷却。

39、所述防静电环形冷却环呈圆环形构造,包括进风口、风换主体、旋转体、出风口,进风口偶数个,均匀分布在下部或侧面,通过风管与风机分风包相连;风换主体为空心壳体,截面为迷宫式。

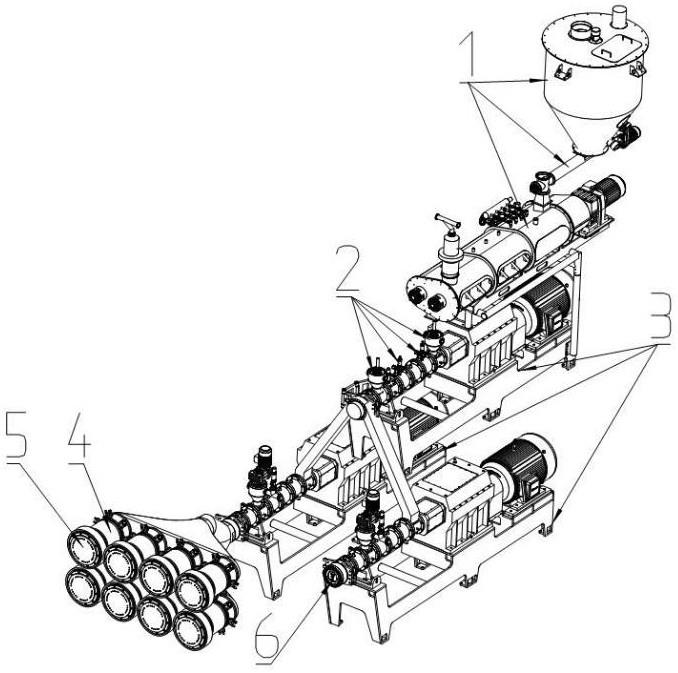

40、所述干燥模块与螺杆挤出机组合模块为上下多层布置,干燥模块位居最上,一级螺杆挤

41、出机居中,二级螺杆挤出机和三级螺杆挤出机位居最下位置。

42、所述管状物系统和制粒系统,根据需要更换管状物系统和制粒系统的出料模具,规模化生产各式塑管、医用导管、一次性吸管、搅拌棒各种管状物,以及聚乳酸pla、聚已内酯pcl、聚丁二酸-己二酸丁二酯共聚物pbsa、聚已二酸/对苯二甲酸丁二醇酯pbat、聚羟基脂肪酸酯pha、聚丁二酸丁二醇酯pbs、聚对二氧环已酮ppdo、聚乙交酯pga、聚碳酸亚丙酯或二氧化碳/环氧丙烷共聚物 ppc、二氧化碳 环氧乙烷共聚物pec、醋酸纤维素ca、淀粉st、生物基聚乙烯bio-pe、生物基聚丙烯bio-pp、生物基尼龙bio-pa、生物基聚氨酯bio-pur、生物基聚呋喃二甲酯pef生物降解改性材料颗粒。

43、广泛应用于工业、医用、餐饮、日用及各类塑料和降解材料等领域,节能低碳环保,生产过程连续且稳定、安全无污染,适合工业化大规模生产。

44、(1)本发明进料口模块设置4个进料口,使不同物性的物料经不同进料口进入特定温区,充分发挥各种物料的物性作用和特性,著提高产品的力学性能、耐热性和物理稳定性,有利于更多制备方法的使用和发明,见附图4,图5。现有市场螺杆挤出机在生产塑料管状物或塑料颗粒时,采用的传统塑料原料,其成份单一原料且是合成物,可直接从单一进料口进入螺杆挤出机加热融化,成为熔融状态后从螺杆挤出机挤出即可。

45、随着环境保护要求越来越高,新式可降解塑料被普遍使用;

46、新式可降解塑料因物性原因和终端产品的要求,需要进行改性,所需生产原料包含了低温料、改性料、兼容料、高温料等不同物性的物料,而低温料、改性料需要进行混合改性后,才能达到耐受高温的状态,与高温料一起融溶反应,然后,在生产过程中,再添加兼容料进行表面改性,增加低温料的分散性以及与高温料相容性,最终克服低温料与高温料间的极性差,借助于分子间的键合力,让低温料均匀分布在整个高温料体系中,促使不相容的两种聚合物结合在一体,进而得到稳定的共混物,从而大大提高复合材料的相容性和分散性;

47、而传统设备仅有一个进料口,所有物料经过同一个进料口进入螺杆挤出机时,需低温改性的物料和耐高温物料一同在低温区,耐高温物料不发生反应和变化,但占用了低温改性物料的空间和热量,因此低温改性物料改性的时间相对变少,受热面积相对变小,在一定程度上阻碍了低温改性物料的改性进程,而低温改性物料得不到完全的改性,不能完全耐受高温,因此在进入高温区后容易碳化,最终容易出现较多的残次品;同时,也会大大减低兼容料其作用,造成正常生产中产品也可能会出现质量不稳定情况,造成管状物强度不均匀,耐热性差等问题,无法保证产品的稳定性,也无法满足新的制备方法和科研试验,这也间接导致目前市场上一直没有出现可以质量稳定且大规模生产可降解塑料产品的制备方式。因此需要一种特别的处理方式来优化,让生产原料在挤出机内充分发挥其作用,更好地保持各种物料的

48、特性;

49、基于以上原因,本发明进料口模块设置4个进料口,低温料经第一进料口进入,改性料经第二进料口进入,兼容料经第三进料口进入、高温料经第四进料口进入。低温料经第一进料口进入一级螺杆挤出机,与经第二进料口进入的改性料进行混合,与经第三进料口进入的兼容料进行混合,混合后在70~100℃的低温区发生兼容改性,改性后的复合料的耐受高温温度达到和高温料耐受的高温温度相近,改性后的复合料与经第四进料口进入的高温料进行混合,混合后在130~230℃的高温区熟化熔融反应;使不同物性的物料经不同进料口进入一级螺杆挤出机的特定温区,充分发挥了低温料、改性料、兼容料、高温料等各种物料的不同特性,从而提高了最终产品的物理强度和性能;具有如下有益效果:

50、(1)解决了不同物料在同一进料口进入挤出机后出现的产品强度不均匀、物理特性不稳定等问题,同时配合先进的制备方法显著提高产品的力学性能、耐热性和物理稳定性等,有利于更多制备方法的使用和发明;本专利申请实验研究发现并验证了:以pbat添加兼容料改性为例,通过向淀粉填充改性pbat时,淀粉的加入使得共混物的结晶温度向高温方向偏移,结晶度随之而降低。通过试验添加兼容料不但改善了淀粉的分散效果,而且大大地提高淀粉与pbat之间的相容性;明显改善改性材料的力学性能和玻璃化转变温度,增韧改性、拉伸和冲击强度,实现高填充,减少高温料用量,改善加工流变性,提高表面光洁度。

51、(2)本发明一出多根管状物系统,每套管状物系统均加工1~500个出料孔,本发明集中2~16套管状物系统同时生产,大幅度提升了生产效率,见附图10,为8套管状物系统同时生产。

52、现有市场螺杆挤出机在生产塑料管状物时,螺杆挤出机仅能单根生产,所有配套设备也仅能单根处理,随着新兴市场需求和国际大环境的不断变化,减排、节能和环保等问题越来越受重视,加上原材料成本的不断上升,现有螺杆挤出机单根生产已不再适应市场需求。

53、基于以上原因,本发明一出多根管状物系统,管状物系统一出1~500根管状物,其模具芯轴板,板面垂直方向均匀固定有1~500个模具芯轴,第一出料板、第二出料板、第三出料板和出料模具均对应有1~500个出料孔,集中2~16套管状物系统同时生产;管状物系统设置防静电环形冷却环套组合一,包括防静电环形冷却环机头模具套一和防静电环形冷却环定型套一,防静电环形冷却环机头模具套一设置在出料模具一上,控制出料模具一极速降温,防静电环形冷却环定型套一设置在出料模具一与牵引系统之间,控制产出的管状物极速冷却;加工的1~500个出料孔均匀的排列在出料模具一上,配合新的生产设备和新的制备工艺,其流程为:生产物料经改性→混合→熟化→熔融反应→防静电环形冷却环机头模具套一 →管状物挤出→防静电环形冷却环定型套一 →牵引→旋切→杀菌→包装→得到一出多根管状

54、物;具有如下有益效果:

55、①:解决了传统市场现有管状物生产设备产量受限的困境,提高了管状物的生产效率,同时也提高了生产设备的利用率,充分发挥了挤出机的生产能力,降低了生产能耗,降低了碳排放,提升了生产效率,同时也提高了生产设备的利用率,更加符合市场工业化生产需求,在减排、节能、环保方面更加符合国家要求。

56、②:本发明所能达到的生产能力相较于现有市场传统生产方式有了明显的提升和改善,解决了现有传统市场设备的不足的问题。

57、(3)本发明一出多根管状物和改性材料颗粒同步生产,提高了设备的利用率,大幅度提升了生产效率,如图12所示:

58、现有市场螺杆挤出机仅可单一生产管状物或单一生产材料颗粒,随着环境保护要求越来越高,新式可生物降解材料的使用越来越普遍,而新式可生物降解管状物的制备方法均用到可生物降解颗粒,管状物在一定程度上也可以作为材料颗粒,这样就出现了需要同时生产管状物和材料颗粒的需求,因此管状物和材料颗粒出现了新的相互关系,两者相辅相成,相互共生。在仅有管状物生产设备的情况下,如果需要生产材料颗粒,则需要增加新的材料颗粒生产设备,在仅有材料颗粒生产设备的情况下,如果需要生产管状物,也需要增加新的管状物生产设备,而增加新的生产设备,势必会增加更多的使用场地、能耗、人工费用等,造成一定的投资重复和费用叠加,还会出现高能耗、高碳排放等问题。

59、基于以上原因,本发明螺杆挤出机组合模块设置了一级螺杆挤出机、二级螺杆挤出机和三级螺杆挤出机,其中二级螺杆挤出机和三级螺杆挤出机分别配置管状物系统和制粒系统,可以同步生产一出多根-单根多色管状物和改性材料颗粒,螺杆挤出机组合模块所用挤出机,包含单螺杆挤出机、双螺杆挤出机和多轴螺杆挤出机等,根据不同产品的制备需求,调整单螺杆挤出机、双螺杆挤出机和多轴螺杆挤出机中的二种或三种螺杆挤出机进行组合。

60、本发明一出多根管状物和改性材料颗粒同步生产,具有如下有益效果:解决了需要同时生产管状物和材料颗粒的设备问题,对于单独生产管状物的设备和单独生产材料颗粒的设备,本发明集中两种生产设备优势,优化了设备配置,减少了总体占地面积,减少了相应的设备费用和工人费用,降低了生产能耗,降低了碳排放,提升了生产效率,同时也提高了生产设备的利用率,更加符合市场工业化生产需求,在减排、节能、环保方面更加符合国家要求。

61、(4)本发明单根多色的多色混合系统,使管状物呈现多彩多色,大大提升了市场活力和前景,如图10-11所示。

62、现有市场螺杆挤出机在生产塑料管状物时,仅有单色或双色,受当初认知、意识和大环境的影响,单色或双色管状物满足了当时的大部分需求,而当时的消费主力军已逐渐老龄化,现在年轻人已成为新的消费主力军,随着科技的发展,生活越来越丰富多彩,单色和双色管状物已经无法满足现在年轻人的需求。市场急需更多色彩的产品来吸引年轻人消费,社会在飞速发展,而管状物生产并没有出现很大的改进,依旧保持着原本的样式的单一和陈旧,市场活力和前景欠缺,已经跟不上市场需求。

63、基于以上原因,本发明多色混合系统,通过新式注色方式把更多的颜色增加到管状物的生产当中。其分流系统设置2~16个分流通道,可以连接2~16套注色机筒、混合机筒、导流系统和管状物系统,同时生产管状物。多色混合系统的注色机筒、混合机筒和导流系统均设置2~16个物料通道,注色机筒的每个物料通道均设置注色口,可同时注入2~16中颜色,使管状物产品最终呈现出2~16中不同颜色的多色管状物。

64、本发明单根多色的多色混合系统具有如下有益效果:解决了市场现有的管状物仅为单色

65、或双色的不足,丰富了管状物的种类,使管状物颜色可以多色或多色混合,提高了管状物的视觉观赏性,满足了年轻人的不同追求和市场的不同需求,一定程度上提高了使用管状物的相关产品的吸引力,提升了市场活力和前景,符合市场需求。

66、(5)本发明设置防静电环形冷却环套组合一和二,分别将机头模具一和二及产品极速冷却,高效定型,大幅减少了冷却设备、使用场地和能耗、碳排放,有效的节约了冷却时间,如图11-12所示,现有管状物生产设备或材料颗粒生产设备,从出料模具挤出的管状物产品和材料颗粒产品呈熔融状态,需要快速冷却定型,不然会出现形状变形和粘连现象,影响到正常生产,另外快速的冷却对管状物制品的力学性能有很大改善,而且包装销售也需要冷却后才可以进行,因此都需要冷却降温。受市场影响和技术限制,传统的降温设备多为输送机加装风扇来进行降温和冷却,利用风扇进行降温。但风扇降温降温效果较差,时间持续较长,冷却设备需求较大,占地面积较大,造成很多空间资源的浪费,其设备占地面积、人员的数量和综合能耗上需求较大,还出现高能耗、高碳排放等问题,已经不符合现有市场工业化生产需求。

67、基于以上原因,本发明防静电环形冷却环套组合装置,分别设置在管状物、材料颗粒机头模具及出料模具与牵引系统之间,利用高压风机产生高速流动空气,对产出的管状物产品和颗粒产品进行即时高效冷却。装置带有变频自动调节系统,确保风压和流量稳定可控,套体采用双通道双路循环水冷却,本发明防静电环形冷却环套组合对出料模具挤出的熔融状态的管状物和材料颗粒快速冷却定型,具有如下有益效果:

68、①:可根据产品要求设定冷却温度,确保产品极速冷却,高效定型,保证产品质量。

69、②:解决了产品与产品之间和产品与设备之间可能出现的粘连问题,也解决了产品可能出现的变形问题,快速的冷却对管状物制品和材料颗粒的力学性能有很大改善。

70、③:仅用1-5米输送设备即可完成均匀降温冷却的问题,解决了传统降温装置使用长达15-20米甚至更长的输送装置加装风扇来进行降温和冷却、冷却时间较长、降温冷却不均匀、占地面积较大的低效率问题,不仅大大缩短了冷却降温装置的长度和减少了设备的占地面积,同时也降低了设备费用、人工费用、生产能耗和碳排放等,提高了生产效率,在减排、节能、环保等方面更加符合新的市场工业化需要。

71、(6)本发明将干燥模块和螺杆挤出机组合模块上下多层叠放,减少了占地面积,充分利用了厂房空间,见附图7

72、现有螺杆挤压机使用基本采用平面布置,如根据市场发展要求,需要多台螺杆挤压机配合使用时,每台螺杆挤出机均占用一定的使用面积,多台螺杆挤压机呈现前后一字型、l型或t字型等方式同时占地使用,更会在摆放时空闲很多的无用空间,造成一定程度上的占地浪费,总体占地面积较大,没有充分利用高度空间,造成了空间资源的浪费,也使人员安排和综合能耗上需求较大。

73、基于以上原因,本发明干燥模块和螺杆挤出机组合模块整体设置为上下多层布置,干燥模块位居最上,一级螺杆挤出机装置居中,二级和三级螺杆挤出机位居最下位置,物料经干燥模块干燥后进入一级螺杆挤出机,经一级螺杆挤出机挤出后分别进入最下方的两台同步生产的二级和三级螺杆挤出机,两台螺杆挤出机同步工作,同步生产一出多根-单根多色管状物和改性材料颗粒;设备放置上下紧凑,充分利用了厂房空间,减少了设备的占地面积,一定程度上降低了操作人员的数量,降低了综合能耗、碳排放、人员费用等。

74、本发明将干燥模块和螺杆挤出机组合模块上下多层叠放,具有如下有益效果:解决了生产管状物设备和材料颗粒设备占地面积较大、人工费用较多、高能耗等问题,在同时生产管状物和颗粒的情况下,减少了占地面积,减少了相应的设备费用和人工费用,降低了生产能耗,降低了碳排放,提高了生产效益,更加符合现在市场工业化生产需求,在减排、节能、环保等方面更加符合国家要求。

75、综上所述,本发明充分发挥各物料的特性,提高了产品的物理强度和性能。同时配合先进的制备方法提高了产品的力学性能、耐热性和物理稳定性等问题,有利于更多制备方法的使用和发明;本发明提高了管状物的生产效率,同时提高了收益,丰富了管状物的种类,使管状物颜色可以多色混合,一定程度上提高了使用管状物的相关产品的吸引力,提升了市场活力和前景,符合现有市场需求。

76、本发明所涉及的技术是一项典型的多学科交叉的综合性技术,需要塑料加工、高分子成型机械、物理及机械模具等多学科的专业知识。本发明既有优异的综合性能,又具有绿色环保特性,经济价值和社会意义显著。

- 还没有人留言评论。精彩留言会获得点赞!