一种切粒机进刀压力控制系统及压力调整方法与流程

本技术涉及切粒机制造领域,尤其是涉及一种切粒机进刀压力控制系统。本技术还涉及一种切粒机进刀压力控制系统的压力调整方法。

背景技术:

1、切粒机是一种应用在挤出机的后端,将通过挤出机的挤出模板挤出的熔融态高分子物料切断,形成高分子物料粒子的加工机械。为了防止物料粒子的粘连,方便高分子物料粒子的快速输出,对高分子物料的切断通常在水中进行。随着高分子物料使用和回收量的日益增加,切粒机的使用也日益广泛。

2、在切粒机对高分子物料进行切断时,切粒机的切刀需要以一定的压力压紧挤出模板,通过切刀的旋转进行高分子物料的切断,防止高分子物料在切刀与挤出模板之间凝固导致缠刀。该压力过大,容易导致切刀与挤出模板之间的摩擦力过大,增加切刀和挤出模板的磨损;压力过小,容易导致高分子物料的缠刀,因此需要将切刀与挤出模板之间的压力保持在一个合理的水平。通常地,随着切刀旋转速度的不同,对切刀与挤出模板之间压力的要求也不同,在切刀的旋转速度较小时,需要将切刀与挤出模板之间的压力维持在一个较大的水平,以保证高分子物料的可靠切断,而在切刀的旋转速度较高时,则需要将切刀与挤出模板之间的压力维持在一个较小的水平,以减小切刀的旋转阻力和减小切刀及挤出模板的磨损。

3、现有的切粒机通常设置有通过气动推进、液压推进或者气液转换推进方式推进的进刀机构,通过进刀机构推动切刀压紧挤出模板。但无论是气动推进、液压推进还是气液转换推进方式推进的进刀机构,所形成的推进压力易于受到气体压缩比、液压泵工作状态等因素的影响,难以保证推进力的稳定性。为了形成稳定的推进压力,通常在进刀机构形成切刀与挤出模板之间合理的压力后,通过设置在切刀的刀轴上方锁紧油缸,将刀轴锁定在当前的进刀位置,从而保持切刀与挤出模板之间压力的稳定。但通过该方法形成的切刀压力,会随着切粒机的持续工作引起的切刀和挤出模板的磨损而逐步下降,因此需要定时松开锁紧油缸,通过进刀机构对切刀进行推进,在切刀的推进压力恢复后在压紧锁紧油缸,位置切刀推进压力的动态平衡。但通过该方法维持切刀的推进压力,不仅需要增设刀轴锁紧油缸,使得切粒机的结构和控制过程更加复杂,而且仅能维持一个缓慢下降的切刀推进压力,难以根据切刀的旋转速度形成不同的推进压力,切粒效果稳定性和一致性较差。

技术实现思路

1、为了能够根据切粒机的工作状态形成所需的切刀稳定推进压力,保证切粒效果的稳定性和一致性,本技术提供了一种切粒机进刀压力控制系统及压力调整方法。

2、本技术提供的切粒机进刀压力控制系统采用如下的技术方案:

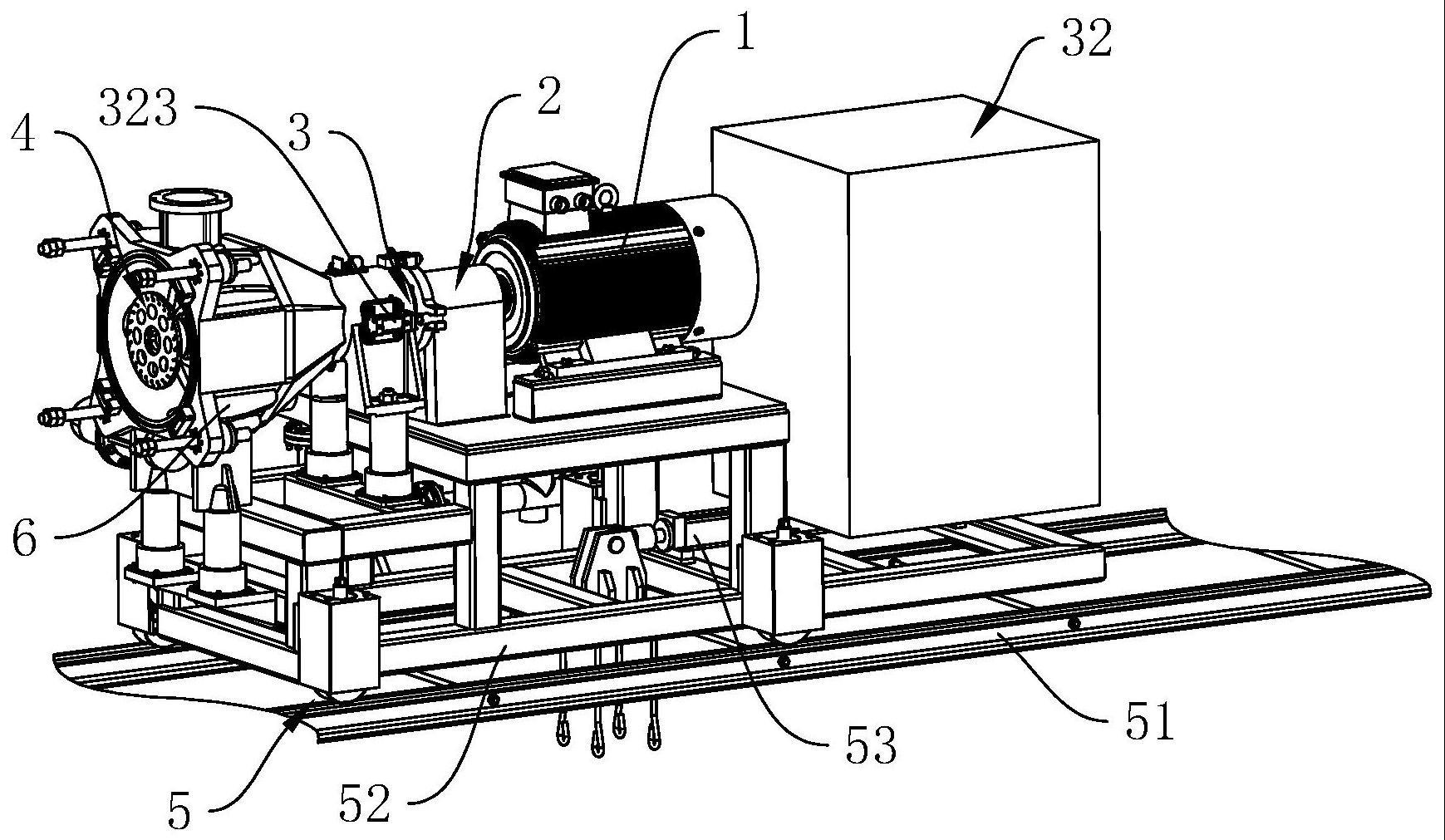

3、一种切粒机进刀压力控制系统,包括旋转驱动机构、传动单元、进刀单元和切刀单元,所述传动单元的一端与所述旋转驱动机构相连接,另一端与所述切刀单元相连接,所述进刀单元设置在所述传动单元上,以能够对所述传动单元施加轴向推进力,使得所述切刀单元以设定的压力压紧切粒机的挤出模板。

4、通过采用上述技术方案,利用传动单元能够将旋转驱动机构的驱动力传输给切刀单元,在驱动切刀单元旋转的同时,不妨碍切刀单元的轴向推进;利用进刀单元的设置,能够对传动单元施加稳定的轴向推进力,推动切刀单元以设定的压力持续压紧挤出模板,从而能够通过调整切刀单元推进压力的设定值,根据切粒机的工作状态形成不同的推进切刀单元轴向推进力,形成切刀与挤出模板之间不同的稳定压力。

5、在一个具体的可实施方案中,所述传动单元包括联轴器和传动轴,所述联轴器设置在所述旋转驱动机构的输出轴与所述传动轴之间,所述传动轴的一端与所述联轴器相连接,另一端与所述切刀单元相连接。

6、通过采用上述技术方案,利用联轴器的设置,能够在形成旋转驱动机构与传动轴之间的旋转驱动的同时,使得旋转驱动机构的输出轴与传动轴之间的轴向连接位置可调节,保证传动轴轴向推进动作的进行。

7、在一个具体的可实施方案中,所述进刀单元包括推进座和进刀推进机构,所述传动轴转动连接在所述推进座上,且能够在所述推进座的推动下轴向移动,所述推进座与所述进刀推进机构相连接,且能够在所述进刀推进机构的驱动下移动。

8、通过采用上述技术方案,利用传动轴与推进座之间的转动连接,能够在保证传动轴旋转的同时,推动传动轴轴向推进,从而带动切刀单元轴向推进;利用进刀推进机构能够形成推动推进座轴向推进的推动力,推动切刀单元以稳定的压力压紧挤出模板,形成设定的压力。

9、在一个具体的可实施方案中,所述进刀推进机构包括液压泵、进刀压力控制装置和进刀液压缸,所述进刀液压缸与所述推进座相连接,所述液压泵与所述刀液压缸液路相连,所述进刀压力控制装置设置在所述液压泵与所述刀液压缸之间的连接液路上。

10、通过采用上述技术方案,利用进刀液压缸的设置,能够较好地控制对推进座的推进力,所形成的推进力的反应速度快,可控性高;利用设置在液压泵与进刀液压缸之间的进刀压力控制装置,能够更好地调节供应到进刀液压缸的液压油的压力,通过液压油压力的稳定性保证施加在推进座上推进力的稳定性。

11、在一个具体的可实施方案中,所述进刀推进机构还包括蓄能器,所述蓄能器连接在所述进刀压力控制装置的液压油输入液路上。

12、通过采用上述技术方案,利用设置在进刀压力控制装置液压油输入液路上的蓄能器,能够形成对进刀压力控制装置输入压力的缓冲,防止液压泵的启停和切刀阻力的变化对液压泵输出压力的影响,保证进刀压力控制装置和进刀液压缸压力的稳定。

13、在一个具体的可实施方案中,所述切刀单元包括刀盘和切刀,所述刀盘上设置有多个对称分布的切刀安装孔,所述切刀通过所述切刀安装孔安装在所述刀盘上,所述刀盘连接在所述传动单元的端部。

14、通过采用上述技术方案,利用刀盘的设置,能够在刀盘上设置多个切刀,在更大的范围内对通过挤出模板上的多个挤出孔挤出的高分子物料进行切断,提高切粒机的切粒效率;利用切刀安装孔在刀盘上的对称分布,能够提高切刀旋转时的稳定性,并使得刀盘旋转时的阻力更加均衡,保证刀盘的稳定旋转。

15、在一个具体的可实施方案中,本技术的切粒机进刀压力控制系统还包括系统移动单元,所述系统移动单元包括移动轨道和移动机架,所述刀盘设置在切粒机的水室中,所述驱动机构、传动单元和水室均设置在所述移动机架上,所述移动机架设置在所述移动轨道上,且能够在所述移动轨道上向所述挤出模板方向移动,使得所述水室可分离地压紧所述挤出模板,所述水室上设置有水室锁紧机构,所述水室锁紧机构能够将所述水室锁紧所述挤出模板上。

16、通过采用上述技术方案,利用移动轨道和移动机架的设置,能够将驱动机构、传动单元和水室设置在移动机架上,随移动机架一起向接近挤出模板或者远离挤出模板的方向移动,从而能够在进行切粒时使得水室贴紧挤出模板,形成密封的流动水环境,而在切粒结束时能够将水室与挤出模板相分离,便于对挤出模板进行高分子物料的残料清理;利用水室锁紧机构能够方便地进行水室与挤出模板之间的锁紧与分离,从而能够在水室与挤出模板锁紧时形成水室的可靠密封。

17、本技术提供的切粒机进刀压力调整方法,采用如下的技术方案:

18、一种切粒机进刀压力调整方法,用于对本技术所提供的切粒机进刀压力控制系统的进刀压力进行调整,包括如下步骤:获取所述切刀单元的旋转速度;根据所述切刀单元的旋转速度控制施加在所述切刀单元上的轴向推进力。

19、通过采用上述技术方案,利用所获取的切刀单元旋转速度控制施加在切刀单元上的轴向推进力,能够使得切刀单元压紧挤出模板的压力更加适合与切刀的旋转状态,从而能够在不同的切刀旋转状态下均获得较好的高分子物料切断效果,在保证高分子物料粒子一致性的同时,减小切刀和挤出模板的磨损,防止高分子物料的缠刀。

20、在一个具体的可实施方案中,通过获取所述旋转驱动机构转速的方法来获取所述切刀单元的转速;通过所述进刀液压缸向所述切刀单元施加轴向推进力,并通过控制所述进刀液压缸供油压力的方法来控制所述切刀单元的轴向推力。

21、通过采用上述技术方案,利用获取旋转驱动机构转速的方法来获取切刀单元的转速,对切刀单元转速的获取更加方便,获取的切刀单元转速的可靠性高;利用控制进刀液压缸压力的方法来控制切刀单元压紧挤出模板的压力,能够方便地控制切刀单元压紧挤出模板的压力,有利于形成精确度更高、稳定性更高的切刀挤压压力。

22、在一个具体的可实施方案中,在所述切刀单元的旋转速度小于等于x0时,控制所述切刀单元压紧所述挤出模板的压力为y0;在所述切刀单元的旋转速度大于x0时,控制所述切刀单元压紧所述挤出模板的压力y与所述切刀单元的旋转速度x之间的关系为:y=kx+c,式中k为小于零的常数,c为大于零的常数。

23、通过采用上述技术方案,在切刀单元的旋转速度较低时,切刀单元的转速对高分子物料的切断效果影响较小,此时控制切刀单元以固定的转速旋转,在保证切粒效果的同时,减少了对切刀压力的干预;随着切刀单元转速的增高,转速对切粒效果的影响增大,此时逐渐减小施加在切刀上的外加压力,能够保证在切刀单元不同转速的情况下,均能够获得较好的切粒效果,并最大程度上减小切刀的磨损。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、1.利用进刀单元将推进力施加在传动单元上,能够在驱动切刀单元旋转的同时,对切刀单元施加持续的推进力,使得切刀以设定的压力压紧挤出模板,形成对通过挤出模板挤出的物料的有效切断,并减轻切刀单元以及挤出模板的磨损;

26、2.采用进刀液压缸驱动推进座轴向前进,形成切刀对挤出模板的压力,所形成的压力更加准确,压力控制效果也更好,利用进刀压力控制装置能够更好地控制进刀液压缸的供油压力,提高进刀液压缸所形成的推力的稳定性,并能够方便地通过控制进刀液压缸的供油压力控制切刀对挤出模板的压力;

27、3.采用根据切刀单元旋转速度控制施加在切刀单元上的轴向推进力的方法,能够形成与切刀单元不同旋转速度相适应的轴向推进力,从而能够 在切刀单元不同旋转速度的情况下,均能够形成较好的高分子物料切断效果,并更大程度上降低切刀和挤出模板的磨损;

28、4.利用在较低转速时对切刀单元施加固定的推力,在较高转速时对切刀单元施加与转速线性负相关的推进力,能够在切刀转速较低时通过较高的压力保证高分子物料的有效切断,并在切刀转速较高时逐步降低切刀对挤出模板的压力,从而降低切刀的旋转阻力,在保证高分子物料切断效果的同时,减小切刀和挤出模板的磨损。

- 还没有人留言评论。精彩留言会获得点赞!