一种双色鞋底的生产工艺的制作方法

本发明涉及制鞋,特别涉及一种双色鞋底的生产工艺。

背景技术:

1、鞋底一般都是采用注塑机注塑或者热压机热压生产的,因此鞋底都是只能具有一种颜色,但现在为了提高鞋子的美观程度,很多厂家都开始生产具有两种甚至多种不同色调的鞋底,以满足人们的需求,两种色调的鞋底一般都是先通过注塑或者热压生产出两种不同色调的鞋底半成品,然后再通过粘胶来将这两种不同色调的鞋底半成品进行粘连,但这种方式存在较多问题:1.粘胶容易对环境造成污染,2.粘胶连接的鞋底不够牢固,经过一段时间的使用后容易产生分离,3.粘胶连接增加了生产工序,提高了工人的工作强度;这样导致生产效率不高,产品的生产质量也不高。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种双色鞋底的生产工艺,以解决上述问题。

2、本发明的技术方案是这样实现的:一种双色鞋底的生产工艺,包括如下步骤:

3、s1:将两种不同颜色的注塑颗粒方便倒入双色注塑机的料筒内;

4、s2:在下料工位处,用硬质毛刷对模具的模具腔以及注塑口内进行清理,清除残留的注塑废料,并闭合模具;

5、s3:转盘机构带动模具从下料工位移动到注塑工位,通过顶升机构带动注塑工位处的模具上升从而与双色注塑机对接,双色注塑机分别将第一色调原料和第二色调原料注射到模具的第一模腔和第二模腔内;

6、s4:转盘机构带动模具从注塑工位经过预成型工位向合模工位移动,在经过预成型工位时第一色调原料和第二色调原料分别在第一模腔和第二模腔内形成鞋底半成品;

7、s5:在合模工位通过人工打开模具使隔板分别与上模板与下模板分离,并使上模板与下模板上的鞋底半成品在第三模腔内融合交联;

8、s6:转盘机构带动模具从合模工位经过融合工位向下料工位移动,在经过融合工位时两个不同色调的鞋底半成品在第三模腔内融合交联;

9、s7:在下料工位通过人工打开模具使上模板与下模板分离,并取出融合完成的鞋底;

10、s8:对鞋底的边缘进行削边,去除多余的废料;

11、s9:对鞋底的内侧边缘进行打磨,使其粗糙。

12、通过采用上述技术方案,无需人工手动进行粘连,而且不需要使用胶水进行粘合,使两个鞋底半成品自身进行融合连接,不易出现分层、脱离的情况发生,而且生产效率较高。

13、本发明进一步设置为:所述模具包括由上至下依次层叠的:

14、上模板;

15、隔板;

16、下模板;

17、其中,所述上模板与隔板之间形成第一模腔,所述下模板与隔板之间形成第二模腔,所述上模板与下模板之间形成第三模腔,所述上模板与下模板的后侧之间通过第一铰接机构转动连接,所述隔板与下模板的左侧之间通过第二铰接机构转动连接,所述第一模腔、第二模腔和第三模腔的垂直投影面积重合,所述上模板远离第一铰接机构的一侧以及隔板远离第二铰接机构的一侧上均设有把手。

18、通过采用上述技术方案,通过双色注塑机分别往第一模腔和第二模腔内注射第一色调原料和第二色调原料,使其形成两个鞋底半成品,然后先翻转上模板使其与隔板分离,此时第一模腔内点鞋底半成品在上模板上,再翻转隔板使其与下模板分离,此时第二模腔内点鞋底半成品在下模板上,再将上模板向下翻转盖在下模板上,从而使第一模腔和第二模腔配合形成第三模腔,使得两个鞋底半成品在第三模腔内融合连接。

19、本发明进一步设置为:所述第一铰接机构包括:

20、第一转轴;

21、固定板,所述固定板设有两个且分别焊接固定在上模板的左右两侧上,所述固定板凸出于上模板的后侧设置,所述固定板上开设有供第一转轴穿过转动的腰型孔,所述腰型孔的宽度与第一转轴的直径相对应,所述第一转轴在腰型孔内沿腰型孔长度方向的移动距离与隔板的厚度相同;

22、固定套,所述固定套固定在下模板的后侧上;

23、其中,当所述上模板与下模板或者上模板与隔板合模时所述腰型孔的长度方向均竖直设置,所述第一转轴与固定套转动连接。

24、通过采用上述技术方案,当隔板位于上模板和下模板之间时,第一转轴位于腰型孔的最低处,此时上模板能紧密的贴合在隔板的上侧,上模板向上翻转时带动固定板以第一转轴为轴心进行旋转;当隔板翻转与上模板和下模板分离后,上模板向下翻转时,上模板以及固定板会向下滑动,使得第一转轴从腰型孔的最低处向最高处滑动,上模板再盖设在下模板上,此时上模板能紧密的贴合在下模板的上侧;从而能有效的保证第一模腔、第二模腔和第三模腔的密封性。

25、本发明进一步设置为:所述第二铰接机构包括:

26、第一转动套,所述第一转动套固定在隔板的左侧上;

27、第二转动套,所述第二转动套固定在下模板的左侧上;

28、第二转轴,所述第二转轴分别与第一转动套和第二转动套转动连接,所述第二转轴与隔板和下模板的左侧之间设有间距。

29、通过采用上述技术方案,即能使隔板紧密的与下模板连接,还能使隔板翻转到偏移下模板上方的位置。

30、本发明进一步设置为:所述模具还包括:

31、第一注塑孔,所述第一注塑孔依次贯穿上模板与第一模腔连通;

32、第二注塑孔,所述第二注塑孔依次贯穿上模板和隔板并穿过下模板的一部分与第二模腔连通。

33、通过采用上述技术方案,双色注塑机通过第一注塑孔和第二注塑孔能往第一模腔和第二模腔内注射色调原料,使色调原料发泡成型。

34、本发明进一步设置为:所述模具还包括:

35、限位杆,所述限位杆凸出设在上模板以及隔板的下侧,所述限位杆靠近上模板以及隔板的四角处设置,所述限位杆的端部上设有倒角;

36、限位孔,所述限位孔设在隔板以及下模板的上侧,所述限位孔靠近隔板以及下模板的四角处设置;

37、其中,所述限位杆与限位孔对应插接。

38、通过采用上述技术方案,限位杆插入连接在限位孔内,能使上模板、隔板以及下模板之间的连接更加的稳定,不易发生偏移。

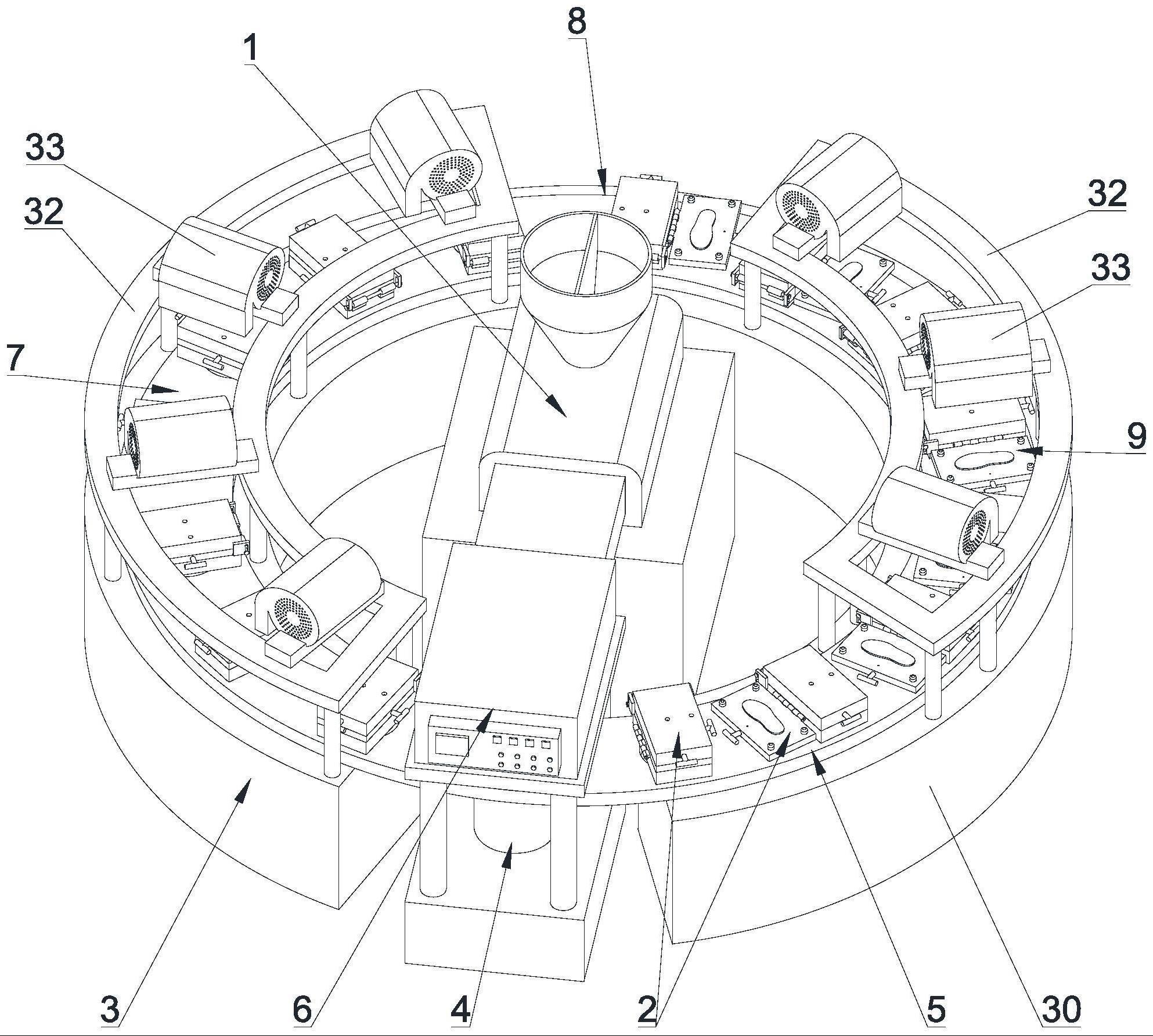

39、本发明进一步设置为:所述转盘机构包括:

40、第一底座,所述第一底座圆环型设置,所述第一底座上依次设有下料工位、注塑工位、预成型工位、合模工位、融合工位;

41、转动圆盘,所述转动圆盘圆环型设置且转动连接在第一底座上,所述转动圆盘上沿其轴心周向设有多个通孔;

42、其中,所述模具对应通孔设在转动圆盘上。

43、通过采用上述技术方案,转动圆盘能在第一底座上进行转动运输,从而带动模具在不同的工位之间移动,从而提高工作效率。

44、本发明进一步设置为:所述顶升机构包括:

45、第二底座;

46、液压机,所述液压机固定安装在第二底座上,所述液压机的伸缩杆可穿过通孔将模具顶升使模具与双色注塑机连接,所述顶升机构设在第一底座的注塑工位下方。

47、通过采用上述技术方案,当模具移动到注塑工位上时,液压机启动带动伸缩杆伸出并穿过通孔将模具顶升使模具与双色注塑机连接,双色注塑机再往模具内注射原料,当注射完成后,液压机又带动伸缩杆收缩从而使模具下降并放置在转动圆盘上,准备移动到下一个工位。

48、本发明进一步设置为:所述转盘机构还包括:

49、支架,所述支架固定在第一底座上且位于转动圆盘的上方,所述支架设在预成型工位和融合工位上;

50、风机,所述风机固定安装在支架上且出风口朝向转动圆盘上的模具设置。

51、通过采用上述技术方案,支架上的风机能有效的对预成型工位和融合工位上的模具进行加热或者冷却,从而提高模具内鞋底的成型速度。

52、本发明进一步设置为:所述双色注塑机延伸至第一底座的注塑工位上方。

53、通过采用上述技术方案,能使双色注塑机有效的对第一底座注塑工位上的模具进行注射,空间利用率更高。

- 还没有人留言评论。精彩留言会获得点赞!