一种精密手机壳模板的光固化成型工艺的制作方法

本发明涉及成型模具,更具体地涉及一种精密手机壳模板的光固化成型工艺。

背景技术:

1、手机的外观设计是产品开发的重要环节,不同的外观效果涉及对应的生产工艺,现使用较为广泛手机壳的外观效果主要包括:金属幻彩效果、cd纹的炫幻效果、特制纹路效果,而这几种金属外观效果的机壳其实是用塑胶材质通过特殊的工艺加工出来的。

2、现有的手机壳模板的光固化成型工艺主要通过设置金属幻彩效果纹路的金属模板为复制母板,进一步在金属模板上涂上uv胶水,而后将透明塑胶板覆盖在uv胶水上面,之后压紧塑胶板,uv光固化成型,再后分离塑胶板,金属模板表面的纹路能通过uv胶复制塑胶板上,以进行手机壳外观炫彩效果的直接转印;

3、虽然具有良好的转印效果,但也存在一些问题:模板数量难以增加(如果多做几套模板,模板制作费用太高,提高了生产成本),因受模板的数量制约,生产线基本上都只有一两模板在生产,导致机壳的产能下降;另外模板难以维护保养,生产和清洁过程易损伤模面,且模板制作精密,模板面极难返修,模面的轻微的损伤和划痕都会永久性存在,并可传导最终产品上,影响产品质量;

4、为解决“特殊纹路效果的金属模板”引发的上述问题,开发了《一种用uv胶光固化成型复制“精密手机壳模板”的技术》,可“短时间、低成本”制作出特殊纹路效果的复制子板,且提供了复制子板的组装及其合成方法。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明提供了一种精密手机壳模板的光固化成型工艺,以解决上述背景技术中存在的由于“金属幻彩效果的纹路”的金属模板的“高、精、贵”,使用其产能难以提升,成本降不下来,以及如何提高复制子板合成效率和合成精度的问题。

2、本发明提供如下技术方案:一种精密手机壳模板的光固化成型工艺,包括基座和开设在基座内部的且用于复制子板合成的凹槽,所述基座的左右侧壁均固定安装有侧位支撑柱,两个所述侧位支撑柱顶端的内侧安装有翻转机构,所述基座的背部安装有顶端延伸至翻转机构顶部的立柱,且所述立柱顶部的末端固定安装有第二电动推杆;

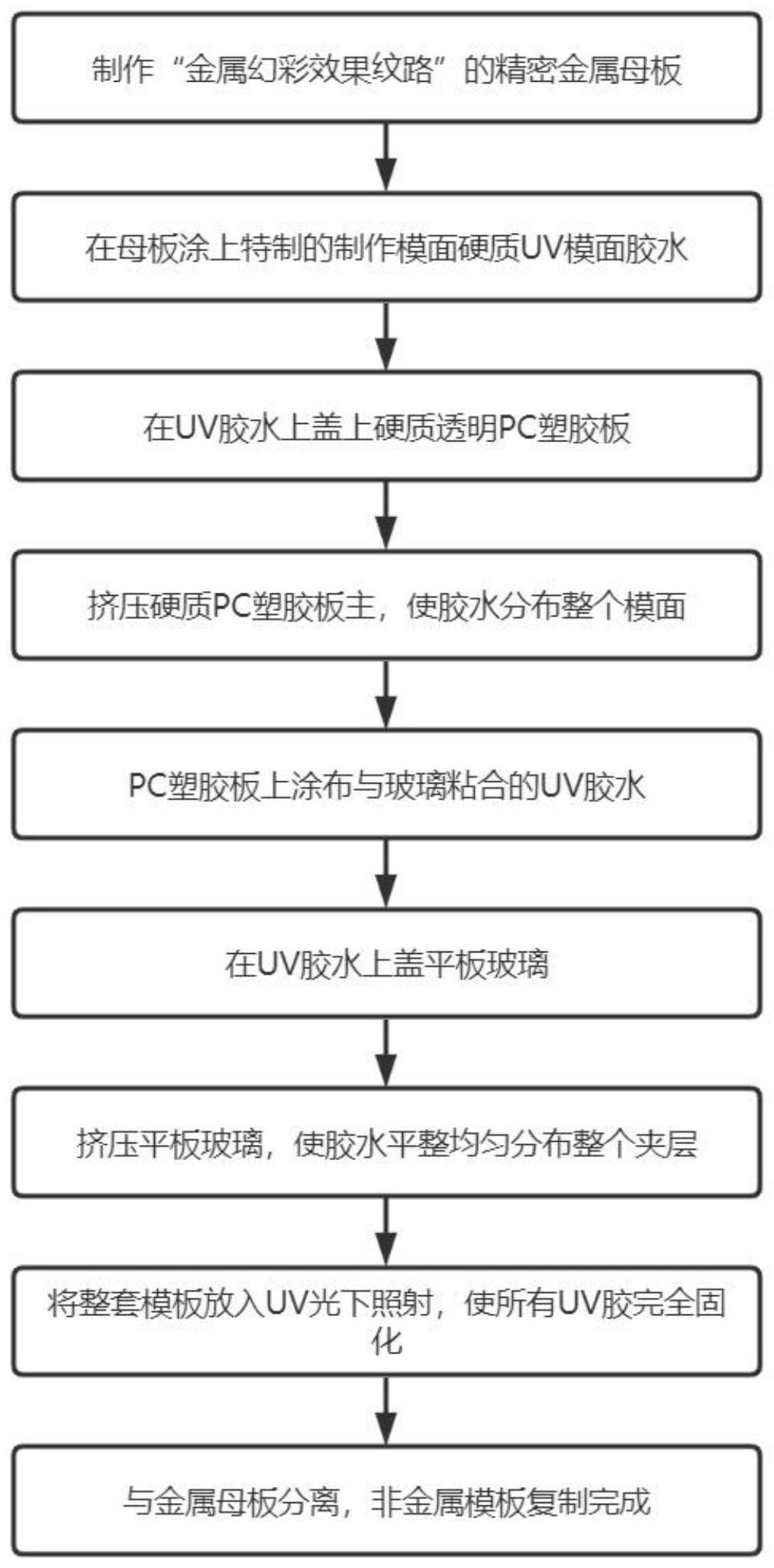

3、所述复制子板由包括自下而上依次复合的硬质uv模面胶水、透明pc面板、uv胶水、平板玻璃复合而成;其中具体的复合方法为:

4、s1、通过表面设置有“金属幻彩效果纹路”的金属母板为母板;

5、s2、通过在金属母板表层涂上特制的制作模面用的硬质uv模面胶水;

6、s3、通过在硬质uv模面胶水上层盖合透明pc面板,后挤压透明pc面板,使胶水分布整个模面;

7、s4、通过在透明pc面板涂布与平板玻璃黏合的uv胶水;

8、s5、通过在uv胶水上覆盖平板玻璃,后挤压平板玻璃,使胶水平整均匀分布整个夹层;

9、s6、通过将整套模板放入uv光下照射,使所有uv胶完全固化,后与金属母板分离,非金属模板复制完成;

10、其中,所述复制子板的表面所用uv复制胶水各组成成分按重量分为:丙烯酸酯预聚物50-90份,丙烯酸单体10-40份,光引发剂0.1-5份;

11、其中,丙烯酯预聚物为有机硅改性聚氨酯丙烯酸酯体系,其主要合成工艺:多元醇20-40份,聚氨酯固化剂30-70份,硅烷偶联剂:5-10份,丙烯酸单体:10-30份,催化剂;0.1-1份。

12、进一步的,向合成所述复制子板提供原料的包括存储硬质uv胶水罐、透明pc面板、存储uv胶水罐及平板玻璃,所述存储硬质uv胶水罐、透明pc面板、存储uv胶水罐及平板玻璃的两端均可拆卸安装有铁板,其中所述存储硬质uv胶水罐内腔存储且可喷射出硬质uv模面胶水,所述存储uv胶水罐内腔存储且可喷射出uv胶水;

13、所述翻转机构包括伺候电机、辊轴及方位调节组件,其中所述伺候电机的输出轴与横向贯穿两个方位调节组件且与之固定套接的辊轴进行固定连接;所述方位调节组件还包括直杆及磁块板;

14、依次将存储硬质uv胶水罐、透明pc面板、存储uv胶水罐及平板玻璃通过侧壁安装的铁板吸附在磁块板上,在进行复制子板的装配时,通过启动伺候电机,伴随着伺候电机的制动,进而与之输出轴固定套接的辊轴转动,而通过辊轴及与之固定套接的方位调节组件带动直杆和与之连接的磁块板同步沿着辊轴的中心圆周转动,进而顺序且依次将存储硬质uv胶水罐、透明pc面板、存储uv胶水罐、平板玻璃送至基座正顶部,以待第二电动推杆底部的活动端向下冲压操作,交替进行喷胶和按压装板操作。

15、进一步的,所述方位调节组件包括主转盘、内转心、摆杆、摆动块、阻钩及弹簧,所述主转盘和内转心之间为固定连接且二者同轴心,所述主转盘内侧壁与内转心外侧壁间开设有等距圆周排列的四个扇形腔,该扇形腔的外缘设置为开口,且相邻两个扇形腔间为隔板,所述摆杆的外缘延伸至扇形腔的顶部开口处与摆动块进行固定连接,所述阻钩固定安装在摆动块的逆时针转动方向的侧壁上,所述摆杆的两侧壁通过弹簧与隔板进行传动连接。

16、进一步的,所述内转心内部设置有等距排列的扇形卡槽,而所述摆杆的底端设置有与该扇形卡槽适配的卡块,所述主转盘和内转心内部所设置的扇形腔和扇形槽设置具有相同的圆心角,而连接在摆杆两侧的弹簧所设置位置对称,所述阻钩构形设置为l形,且勾端向外并依次指向逆时针旋转翻方向。

17、进一步的,所述立柱的侧壁安装有阻动机构,所述阻动机构包括导向杆和第一电动推杆,所述导向杆的一端固定连接在立柱的外侧壁,所述导向杆的另一端与第一电动推杆的固定端进行连接,所述第一电动推杆设置在靠近方位调节组件中垂线的右侧30-45度间,通过第一电动推杆活动端的伸缩,限制阻钩滞留或放行。

18、进一步的,所述存储硬质uv胶水罐的底部安装有按压式喷头,其顶部安装有磁盘,所述存储硬质uv胶水罐和存储uv胶水罐的设置结构以及出胶原理相同,所述透明pc面板和平板玻璃的设置结构以及装板原理相同。

19、进一步的,所述磁块板构形设置为l形,当磁块板运动至最高点时其勾端在底部,即为正l,反之当磁块板运动至最低点时其勾端在顶部,即为倒l。

20、进一步的,所述联动杆设置为交叉矩形管状,且相邻两杆间的交叉角度设置为45度,且空间上方位调节组件和联动杆的圆周转角始终相差45度。

21、进一步的,具体合成工艺:聚醚多元醇50份在80度条件下脱水2h,添加聚氨酯固化剂50份反应1h后添加催化剂0.001份,继续反应1h,添加丙烯酸单体16份反应2h,降温至60度,添加硅烷偶联剂5份,催化剂0.001份,反应1h后升温至75度反应2h即可得到有机硅改性聚氨酯预聚体。

22、进一步的,所述多元醇选用聚酯多元醇,聚氨酯固化剂选用tdi,ipdi或hmdi中的一种或两种,硅烷偶联剂选用含双键基团的偶联剂,丙烯酸单体选用含羟基单体;其中催化剂选用二月桂酸二丁基锡、有机锂等一种或两种组合物。

23、本发明的技术效果和优点:

24、1.本发明通过设有翻转机构和第二电动推杆,有利于在进行复制子板的组装时,通过分别在多组直杆和磁块板所形成的夹持件作用下,伴随着伺候电机的制动,而通过辊轴及方位调节组件带动直杆和与之连接的磁块板同步沿着辊轴的中心圆周转动,进而顺序且依次将存储硬质uv胶水罐、透明pc面板、存储uv胶水罐、平板玻璃送至基座顶面,并在第二电动推杆的作用下,交替进行喷胶和按压操作,以合成复制子板,进而提高了复制子板组装合成的生产效率,以及等量控制合成复制子板各板层间的按压力度和各板层间的对齐度及平整度,提高复制子板的生产精度和延长其使用寿命。

25、2.本发明通过设有方位调节组件和阻动机构,有利于在喷胶或按压操作结束后,进行下一轮操作时,通过启动安装在导向杆末端的第一电动推杆其活动端伸至方位调节组件所在的旋转面而且靠近中垂线的右侧30-45度间,而后再次启动伺候电机重新制动,而方位调节组件在旋转过程中,连接在逐渐向顶部移动的一个摆动块侧壁的阻钩受到第一电动推杆延伸端的阻碍,进而该力传导至摆动块通过摆杆挤压弹簧,进而摆杆、摆动块和阻钩沿着主转盘和内转心内腔间设置的扇形槽偏转,以使得第二电动推杆底部至靠近最底部的一组磁块板所夹持物件间无遮挡物,以顺利进行第二电动推杆的冲压操作。

26、3.本发明通过设有翻转机构和第二电动推杆及复制子板,有利于通过“特殊纹路效果的模板”的金属母板,以母板为基础,在母板上依次交替放置“硬质uv胶、pc塑胶板、黏合pc板面与玻璃的uv胶、平板玻璃”,通过翻转机构和第二电动推杆的配合操作下完成“挤压、整平、光固化”工序,在pc板表面复制出相同纹路结构的非金属模板,模板的制作过程工艺简单,不需要高精密设备,极大地降低了模板的制作门槛,另由于复制成本很低,即便“复制模板”在生产过程中损坏,可直接更换新模板即可,降低损失。

- 还没有人留言评论。精彩留言会获得点赞!