本发明属于复合材料制备用设备,具体涉及一种复合材料热固化装置。

背景技术:

1、纤维增强树脂基复合材料是以纤维材料为增强材料,树脂材料为基体材料复合而成的材料。纤维增强树脂基复合材料具有轻质、高强的性能,因此被广泛应用于航空航天、风电行业道路交通等领域。例如飞机的机翼上的主要受力构件翼梁、翼肋等结构,采用复合材料可在保证其强度的基础上大大降低结构重量。复合材料的制备的过程一般包括采用纤维增强材料浸渍树脂基体,形成增强纤维与树脂基体的预制体,然后将预制体放置于模具中,将模具放置于热固化装置中,在高温、高压下固化成型。

2、目前,对复合材料进行固化的装置主要采用烘箱,将预制体放置于模具中,合模后置于烘箱中进行固化。例如公开号为cn 209096064 u的中国专利文献公开了一种复合材料固化装置,包括保温箱、电热件、振动台、微波发生器、微波腔、微波局部屏蔽件和抽真空部件。将合模后的预制体置于保温箱中进行固化。但是,对于机翼的翼肋等大尺寸厚度较薄的结构,阴模、阳模配合合模后热固化过程中,产品不断收缩,产品贴模效果不佳,成型效果不好,并且阴模、阳模合模的方式通用性差,要制备不同尺寸产品需先制备多个与之匹配的模具。采用真空袋覆盖预制体表面,配合阳模进行固化的方式,贴模效果有所提高,但产品受力不均匀,产品内部质量不好。此外,目前采用的热固化装置通用性不高;对于机翼的翼肋等大尺寸厚度较薄的结构,在热固化时由于重力其边缘易弯曲,造成产品质量不佳,都是目前需要解决的问题。

技术实现思路

1、本发明解决的技术问题是提供一种复合材料热固化装置,以柔性的橡胶板为阴模,橡胶板受热膨胀后向预制体施压,相比于刚性的阴模、阳模配合成型的方式,或真空袋膜施压的方式,柔性橡胶板加压产生的贴模效果更好,固化过程中预制体受力更均匀,产品内部质量更好;并且橡胶板施压通用性更强,同一橡胶板可适用于不同尺寸的产品成型,无需根据产品尺寸制作不同的阴模。

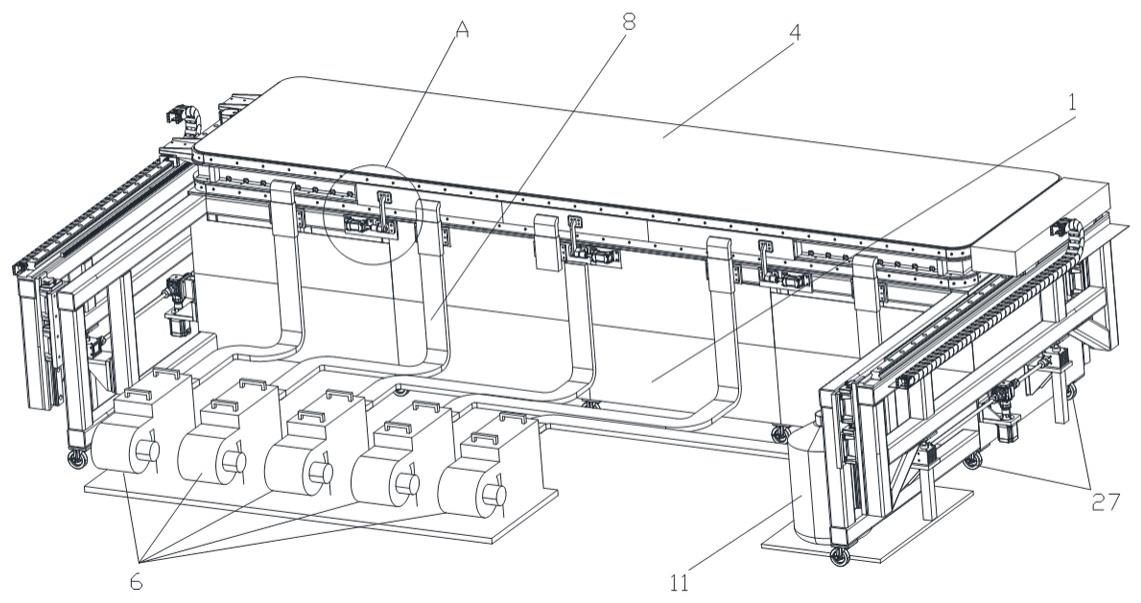

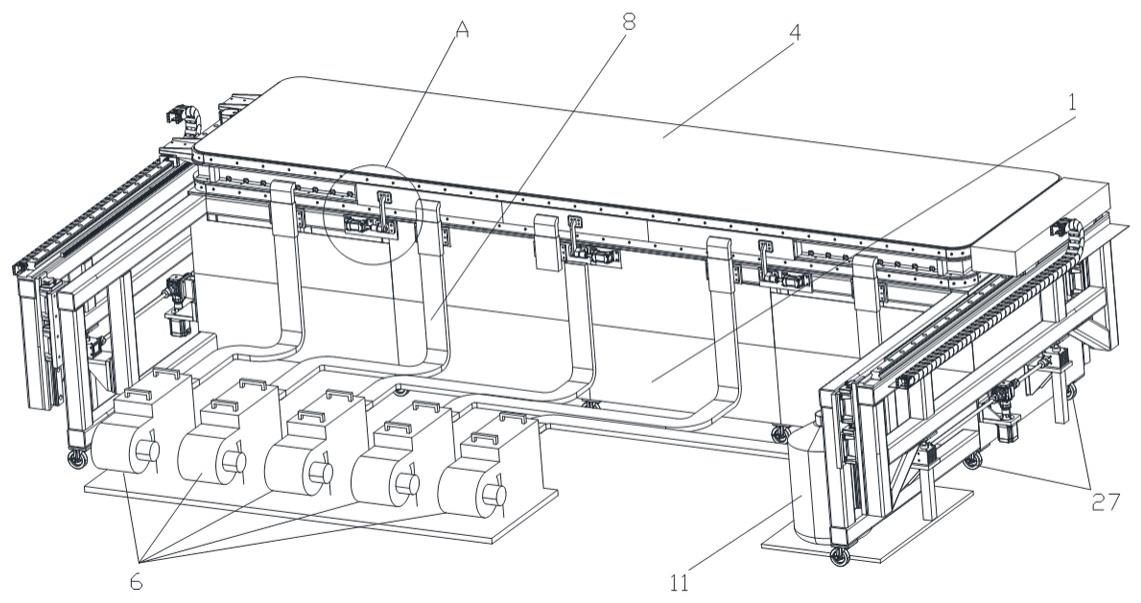

2、为了解决上述问题,本发明提供一种复合材料热固化装置,包括:

3、箱体,所述箱体为顶部敞口的第一腔体,所述第一腔体中可放置复合材料成型模具;

4、盖体,盖合于所述箱体的敞口处;所述盖体包括:上盖、侧壁和第一橡胶板,所述上盖设于所述侧壁的顶部,所述第一橡胶板设于所述侧壁的底部,所述上盖、所述侧壁、所述第一橡胶板围成封闭的第二腔体;

5、热风机,用于产生热风;

6、多个分流管,设于所述第二腔体中,所述分流管通过进气管与所述热风机的出风口连接,所述分流管上设有多个出气孔,所述出气孔与所述第二腔体连通;

7、出风管,所述出风管一端与所述第二腔体连通,另一端与外界连通;

8、抽真空装置,所述抽真空装置通过管路与所述第一腔体连通。

9、优选地,所述侧壁包括:

10、环形金属型材;

11、第一环形橡胶,设于所述环形金属型材的顶部,并包裹所述环形金属型材的上部;

12、第二环形橡胶,设于所述环形金属型材的底部,并包裹所述环形金属型材的下部;所述第二环形橡胶的底部与所述第一橡胶板粘接。

13、优选地,所述环形金属型材的上部侧壁上环绕所述环形金属型材的侧壁设有多个第一环形凸齿,所述第一环形橡胶的内侧壁上环绕所述第一环形橡胶的内侧壁设有多个第一环形凹齿,所述第一环形凹齿与所述第一环形凸齿的位置对应,且所述第一环形凹齿嵌入所述第一环形凸齿中;

14、所述环形金属型材的下部侧壁上环绕所述环形金属型材的侧壁设有多个第二环形凸齿,所述第二环形橡胶的内侧壁上环绕所述第二环形橡胶的内侧壁设有多个第二环形凹齿,所述第二环形凹齿与所述第二环形凸齿的位置对应,且所述第二环形凹齿嵌入所述第二环形凸齿中。

15、优选地,所述环形金属型材的底部设有环形凹槽,所述环形凹槽中填充有环形气囊,所述环形气囊膨胀后抵至所述第二环形橡胶上。

16、优选地,所述盖体还包括缓冲室,所述缓冲室设于所述侧壁的外侧;所述侧壁上设有多个通孔,所述通孔与所述缓冲室连通,所述缓冲室通过所述进气管与所述热风机的出风口连接;多个所述分流管平行设置,所述分流管的一端封闭,另一端与所述通孔连通。

17、优选地,复合材料热固化装置还包括:

18、模具顶升机构,设于所述第一腔体的底部;

19、模具安装部,用于安装复合材料成型模具,所述模具安装部与所述模具顶升机构的升降端连接,所述模具顶升机构驱动所述模具安装部沿竖直方向升降运动。

20、优选地,所述模具安装部的两侧分别设有第一压板机构、第二压板机构;

21、所述第一压板机构包括:

22、第一压板平台;

23、第一压板,与所述第一压板平台铰接,所述第一压板可相对于所述第一压板平台压合或打开;

24、第一水平移动机构,设于所述箱体中,且与所述第一压板平台连接,所述第一水平移动机构可使所述第一压板平台沿垂直于所述复合材料成型模具的轴向的方向水平移动;

25、所述第二压板机构包括:

26、第二压板平台;

27、第二压板,与所述第二压板平台铰接,所述第二压板可相对于所述第二压板平台压合或打开;

28、第二水平移动机构,设于所述箱体中,且与所述第二压板平台连接,所述第二水平移动机构可使所述第二压板平台沿垂直于所述复合材料成型模具的轴向的方向水平移动。

29、优选地,还包括开盖机构,所述开盖机构包括:

30、纵向移动机构,设于所述箱体上;

31、横向移动机构,与所述纵向移动机构的移动端连接,所述横向移动机构的移动端与所述盖体连接;

32、所述盖体可在所述纵向移动机构的驱动下沿竖直方向移动,且可在所述横向移动机构的驱动下沿水平方向移动。

33、优选地,所述盖体还包括:

34、第二橡胶板,设于所述上盖的上方;

35、外盖,盖合于所述第二橡胶板的上方。

36、优选地,所述箱体与所述盖体之间还设有多个锁紧机构;

37、所述锁紧机构包括:

38、第一锁片,设于所述盖体上,所述第一锁片上设有第一锁孔;

39、第二锁片,设于所述箱体上,所述第二锁片上与所述第一锁孔对应的位置处设有第二锁孔;

40、伸缩气缸;

41、锁轴,与所述伸缩气缸的伸缩轴连接,所述锁轴可在所述伸缩气缸的启动下从所述第一锁孔、所述第二锁孔中插入或拔出。

42、本发明与现有技术相比,具有以下有益效果:

43、本发明的复合材料热固化装置,以柔性的橡胶板为阴模,橡胶板受热膨胀后向预制体施压,相比于刚性的阴模、阳模配合成型的方式,或真空袋膜施压的方式,柔性橡胶板加压产生的贴模效果更好,固化过程中预制体受力更均匀,产品内部质量更好;并且橡胶板施压通用性更强,同一橡胶板可适用于不同尺寸的产品成型,无需根据产品尺寸制作不同的阴模。

44、本发明的复合材料热固化装置,盖体的侧壁由环形金属型材和环形橡胶构成,第一环形橡胶、第二环形橡胶为柔性可变形材料,在加热条件下可更贴合的压至第一橡胶板上,使第一橡胶板与下方的箱体边缘密封更紧密,抽真空效果更好,同时第一橡胶板向预制体施压效果更好;环形橡胶与环形金属型材通过设置的环形凸齿和环形凹槽连接,稳定性更强;环形金属型材底部设置环形气囊,膨胀后环形气囊抵至环形橡胶上,提高第一橡胶板与下方的箱体边缘密封紧密性。

45、本发明的复合材料热固化装置,设置模具顶升机构,可调节复合材料成型模具的高度,从而改变模具与第一橡胶板之间的距离,适用于制备不同厚度尺寸的产品;模具两侧设置压板机构,预制体放置于模具上后,可将其两侧铺展,并被压板机构压合固定,防止其因重力垂坠。

46、本发明的复合材料热固化装置,盖体底部设置纵向移动机构和横向移动机构,产品固化完成后,可通过纵向移动机构先将盖体提升,然后通过横向移动机构将提升后的盖体平移,至箱体敞口端打开;还设有锁紧机构,盖体盖合后,伸缩气缸驱动锁轴移动,插入第一锁孔、第二锁孔中,从而将盖体与箱体锁紧,保证固化过程中的真空度。