大高宽比微柱制备方法、微柱阵列制备方法、3D打印设备与流程

本发明属于微柱制备,具体涉及一种大高宽比微柱制备方法、微柱阵列制备方法、3d打印设备。

背景技术:

1、微柱阵列是一片均匀排列的微米尺寸的柱子结构,该柱子截面可以是圆形或者方形,通常直径几百微米,长度可达1000μm。铜、银、硅、玻璃、聚合物(包括su‐8和pdms)等均是常见的微柱制备材料。经过亲水处理的微柱阵列可以被用作毛细泵,其被广泛地用作侧向层析检测的基底材料。

2、目前,微柱阵列电极主要是通过复杂的光刻工艺制造的,包括类似liga的工艺,碳化在基板上构图的光刻胶以及同质外延生长。prehn等人已有报道利用光刻,金属化和电沉积技术制造了具有10μm柱高的微柱阵列电极。其次,sanchez‐molas等人用溅射和深反应离子刻蚀(drie)制备了具有更高微柱(最大125μm)的微柱阵列电极,这种方法显示出更好的清晰度和可重复性。然而,制造过程通常不仅昂贵而且耗时。另外,纵横比和立柱高度都受到光刻工艺的限制。此外,单纯使用3d技术制备电化学检测传感器,则需要购买高昂的3d打印机,且打印传感器的耗费时间长。由于制备高的微柱高度可获得更大的电极表面积,更大的表面积有利于获得更大的响应电流,因此制备具有更高微柱的微柱阵列电极对于开发用于化学和生物物质的低成本和高灵敏度微传感器至关重要。

3、目前制备微柱阵列的方法主要有:离子刻蚀技术、电化学刻蚀、紫外光刻等技术。然而,光刻或化学刻蚀的方法,加工流程比较复杂,添加的化学腐蚀材料容易造成环境污染。这些制备方法主要适用同等参数的加工,操作复杂、耗时、限制使用范围、制备的结构只能实现单一功能(液滴操控或干粘附)。

4、超高深宽比金属微柱阵列作为阵列电极具有良好的电化学特性,可以使金属微器件的频率范围、灵敏度、可靠性等性能得到显著提升,并且因其具有较大的比表面积,可以大幅度地提高散热效率。所以,超高深宽比金属微柱阵列在航空航天、能源、光学、通信、生物医学等方面应用日益广泛,其加工制备方法受到了科研人员的关注。现有的高深宽比金属微柱阵列器件的加工方法主要有微细电火花、微细电解加工技术、liga和uv-liga技术等。uv-liga技术作为金属微阵列器件的主要制作方法之一,具有加工精度高、加工效率高、可批量制造等优点。然而,利用uv-liga技术制作高深宽比金属微柱阵列器件时,如果微柱的深宽比过大,由于液相传质受限,往往会出现光刻工艺中的显影困难以及微电铸工艺中的“失铸”现象,从而导致制作失败。这是因为在su-8光刻胶的光刻工艺中,由于微盲孔深宽比较大,显影液难以进入到微盲孔中,并且显影过程中的su-8胶碎片也难以从深孔中排出,往往导致显影失败,从而无法获得电铸用的胶膜结构。而在微米尺寸的深孔电铸中,由于电铸液的传质受限,电铸液很难进入到深孔中,使得析出的金属离子不能及时得到补充,并且反应过程中阴极生成的气泡难以排出,导致“失铸”现象的出现,从而无法获得所需要的微柱结构。微柱阵列结构的深宽比越大,制作过程中液相传质的阻力就越大,所以超高深宽比金属微柱阵列制作的成品率近乎为零。

5、《中国机械工程》2008年第19卷第12期第1457-1461页提出利用活动屏蔽膜板进行高深宽比微结构的微细电铸技术,通过屏蔽膜板动态地限制电沉积的区域,用低深宽比的膜板图形加工出高深宽比的金属微结构,获得了特征尺寸500μm、深宽比为5:1的微柱电极阵列,但是这种方法在制作过程中活动膜板的移动极易破坏金属微柱结构。

6、《激光技术》2006年第一期第30卷47-49页开展了一项微电铸工艺研究,在瓦特镀镍的基础上改进电铸液参数,电铸溶液添加一定量的小分子量无机物(表面活性剂十二烷基硫酸钠)来减小电铸液表面张力,从而提高深铸能力。该研究选用了最佳的表面添加剂含量的电镀液,加工出直径32μm,深2000μm,深宽比约为7:1的结构。该研究表明,当十二烷基硫酸钠的加入量大于0 .05g/l时,表面活性剂对电铸液表面张力的改善效果不大,所以表面活性剂的添加对深铸能力的提高有限。

7、申请号为cn201510969313.2的中国发明专利,公开了金属镍基底上制备高密集微细镍圆柱阵列的方法,公开了一种基于uv-liga工艺在金属镍基底上制备高密集型镍圆柱阵列的方法,经过两次匀胶、曝光及超声显影工艺制作su-8胶膜,再通过超声电铸镍、研磨、去胶等工艺得到直径80μm,高 250μm,深宽比约为3:1的微圆柱阵列。该方法一定程度上解决了高深宽比微结构的“失铸” 问题,但制作的微柱结构深宽比有限,而且在利用超声显影和超声电铸容易破坏胶膜结构使得胶膜脱离基底,从而导致制作失败。

8、目前,利用uv-liga技术制作高深宽比金属微柱阵列的方法仍存在技术上的瓶颈,尤其是在深宽比大于或远大于10:1的超高深宽比金属微柱阵列的制作工艺研究方面,这个技术瓶颈亟待突破。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供一种大高宽比微柱制备方法、微柱阵列制备方法、3d打印设备。可基于3d打印的方式,快速高效的制备大于或远大于10:1的超高深宽比金属微柱。

2、本发明采用以下技术方案:

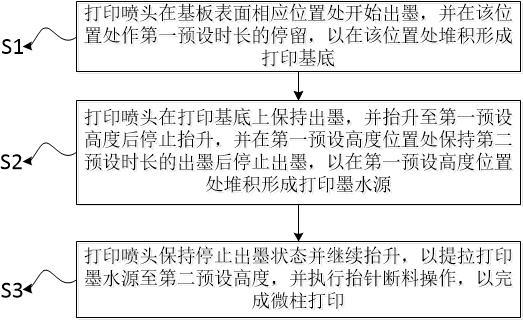

3、本发明实施例第一方面提供一种大高宽比微柱制备方法,包括步骤:

4、s1、打印喷头在基板表面相应位置处开始出墨,并在该位置处作第一预设时长的停留,以在该位置处堆积形成打印基底;

5、这里设置一个停留是为了形成一个较大的焊点,即所述打印基底,使得微柱与基板有一个较好的粘附力,为制备大高宽比微柱奠定基础。

6、s2、打印喷头在打印基底上保持出墨,并抬升至第一预设高度后停止抬升,并在第一预设高度位置处保持第二预设时长的出墨后停止出墨,以在第一预设高度位置处堆积形成打印墨水源;

7、s3、打印喷头保持停止出墨状态并继续抬升,以提拉打印墨水源至第二预设高度,以完成微柱打印。

8、作为优选方案,打印过程中微柱横截面积由低到高呈减小趋势。

9、可见,打印过程中微柱横截面积由低到高呈减小趋势,这样的微柱形状具有较高的稳定性,也为制备大高宽比微柱奠定基础。

10、可见,达到第一预设高度位置处,停止抬升并保持出墨,可使在第一预设高度位置处堆积形成打印墨水源,后续打印过程中不进行出墨,而是通过提拉该墨水源,以完成微柱剩余部分的打印,即末端微柱采用提拉的方式形成,而非以正常的出墨方式进行打印,可将本来所需的在微柱整体打印完成后的抬针断料步骤部分涵盖在微柱打印过程中,即提前进行了断料,避免了微柱打印完成后抬针断料时的拉伸动作,而拉伸动作容易造成微柱坍塌。且提拉过程中形成的微柱横截面积同样为由低到高呈减小趋势,同样为制备大高宽比微柱奠定基础。

11、作为优选方案,第一预设高度占微柱整体高度的80%~85%。

12、作为优选方案,步骤s3中,包括步骤:

13、s3.1、打印喷头保持停止出墨状态并继续抬升,以提拉打印墨水源至中间高度;

14、s3.2、打印喷头保持停止出墨状态并继续抬升,以提拉打印墨水源至第二预设高度;

15、且,步骤s3.2中打印喷头的抬升速度大于步骤s3.1以及步骤s2中打印喷头的抬升速度。

16、可见,这里将后续提拉阶段分成两个子阶段,且第二阶段的抬升速度更快,以使打印喷头与墨水更好地进行分离。

17、作为优选方案,中间高度占微柱整体高度的90%~95%。

18、作为优选方案,打印喷头的出墨流量为5×10-4ml/s~0.8ml/s。

19、作为优选方案,步骤s1中所述第一预设时长为200 ms~800ms。

20、作为优选方案,步骤s2中打印喷头抬升至第一预设高度过程中的速度为0.1 mm/s~0.5mm/s。

21、作为优选方案,步骤s3.1中打印喷头由第一预设高度抬升至中间高度过程中的速度为0.05 mm/s -0.5mm/s。

22、作为优选方案,步骤s3.2中打印喷头由中间高度抬升至第二预设高度过程中的速度为5 mm/s ~10mm/s。

23、作为优选方案,步骤s2中,第二预设时长为100 ms~300ms。

24、作为优选方案,在支撑浴环境中对微柱进行3d打印。

25、这里,将打印设置在支撑浴中进行,可以更好的对打印过程中的微柱进行支撑,进一步为制备大高宽比微柱奠定基础。

26、本发明实施例第二方面提供一种微柱阵列制备方法,采用实施例第一方面提供的一种大高宽比微柱制备方法以在基板表面完成多个预设位置处的微柱打印,以在基板表面完成微柱阵列的打印。

27、作为优选方案,完成微柱阵列的打印后,还包括步骤:

28、对微柱阵列进行整体固化操作。

29、作为优选方案,微柱阵列的打印在支撑浴环境中进行。

30、作为优选方案,在支撑浴环境中完成微柱阵列的打印后,还包括步骤:

31、在支撑浴环境中对微柱阵列进行预固化操作;

32、将预固化后的微柱阵列取出支撑浴环境并进行整体固化操作。

33、作为优选方案,在完成整体固化操作后,还包括步骤:

34、对微柱阵列中各微柱顶部进行削平操作。

35、顶部削平后的微柱可获得更大的电极表面积,更大的表面积有利于获得更大的响应电流。

36、本发明实施例第三方面提供一种3d打印设备,可实施如本发明实施例第一方面及第一方面任一项所述的一种大高宽比微柱制备方法制备微柱。

37、本发明实施例第四方面提供一种计算机可读存储介质,所述计算机可读存储介质存储有计算机指令,所述计算机指令用于使所述计算机执行如本发明实施例第一方面及第一方面任一项所述的一种大高宽比微柱制备方法。

38、本发明实施例第五方面提供一种电子设备,包括:存储器和处理器,所述存储器和所述处理器之间互相通信连接,所述存储器存储有计算机指令,所述处理器通过执行所述计算机指令,从而执行如本发明实施例第一方面及第一方面任一项所述的一种大高宽比微柱制备方法。

39、本发明的有益效果是:

40、通过将超高精度3d打印技术引入微柱制备领域,开发了一种基于高精度3d打印的大高宽比微柱快速、稳定制备的方法。

41、在打印初始,设置停留以形成一个较大的焊点,即所述打印基底,使得微柱与基板有一个较好的粘附力,为制备大高宽比微柱奠定基础。

42、打印过程中微柱横截面积由低到高呈减小趋势,这样的微柱形状具有较高的稳定性,也为制备大高宽比微柱奠定基础。

43、在达到第一预设高度位置处,停止抬升并保持出墨,可使在第一预设高度位置处堆积形成打印墨水源,后续打印过程中不进行出墨,而是通过提拉该墨水源,以完成微柱剩余部分的打印,即末端微柱采用提拉的方式形成,而非以正常的出墨方式进行打印,可将本来所需的在微柱整体打印完成后的抬针断料步骤部分涵盖在微柱打印过程中,即提前进行了断料,避免了微柱打印完成后抬针断料时的拉伸动作,而拉伸动作容易造成微柱被拉伸发生变形和坍塌。且提拉过程中形成的微柱横截面积同样为由低到高呈减小趋势,同样为制备大高宽比微柱奠定基础。

44、将后续提拉阶段分成两个子阶段,第一阶段以较慢的速度进行抬升,主要目的是运用流变学原理(剪切增稠:体系粘度随着剪切速率或剪切应力的增加展现出个数量级增加的非牛顿流体行为。这类悬浮液往往在低剪切速率和应力下首先表现为剪切变稀。当应力或速率超出临界值时,有组织的流动状态被打乱,颗粒运动互相阻碍或形成团聚体,粘度明显增大,甚至出现类似固体的弹性相应。剪切增稠现象常见于高浓度的纳米或微米级颗粒和牛顿流体组成的悬浮体系中。但是,当改变剪切条件时,这种浓悬浮液同样可以表现出剪切变稀、牛顿等流变行为。)使挤出的微柱在顶部与喷嘴相连处发生剪切致稀现象,使得微柱在顶部可以较好的实现与打印头的分离断料且不造成微柱被过分拉伸甚至拉断的现象;第二阶段的抬升速度更快,以使打印喷头与墨水更好地进行分离。

45、将打印设置在支撑浴中进行,可以更好的对打印过程中的微柱进行支撑,进一步为制备大高宽比微柱奠定基础。

46、顶部削平后的微柱可获得更大的电极表面积,更大的表面积有利于获得更大的响应电流。

- 还没有人留言评论。精彩留言会获得点赞!