一种适应长途运输复杂路况轮胎的生产工艺的制作方法

本发明涉及轮胎生产,尤其是涉及一种适应长途运输复杂路况轮胎的生产工艺。

背景技术:

1、随着我国汽车工业、采矿业、采煤业、金属冶炼行业的迅猛发展,轮胎的需求量也越来越大,且对其质量的要求也越来越高。

2、轮胎是在各种车辆或机械上装配的接地滚动的圆环形弹性橡胶制品,通常安装在金属轮辋上,能支承车身,缓冲外界冲击,实现与路面的接触并保证车辆的行驶性能,轮胎常在复杂和苛刻的条件下使用,它在行驶时承受着各种变形、负荷、力以及高低温作用,因此必须具有较高的承载性能、牵引性能以及缓冲性能,同时,还要求具备高耐磨性和耐屈挠性,以及低的滚动阻力与生热性。

3、车辆在行驶过程中难免会被各种尖锐物体扎穿而产生漏气,尤其是行驶在复杂路况时,路面上的杂物更多,更容易被尖锐物体扎穿,轮胎漏气胎压下降,使车辆的支撑承载功能受到破坏,若继续行驶容易产生缺气爆胎,而车辆高速行驶中爆胎很容易造成重大交通事故,给人身和财产安全造成严重后果。

技术实现思路

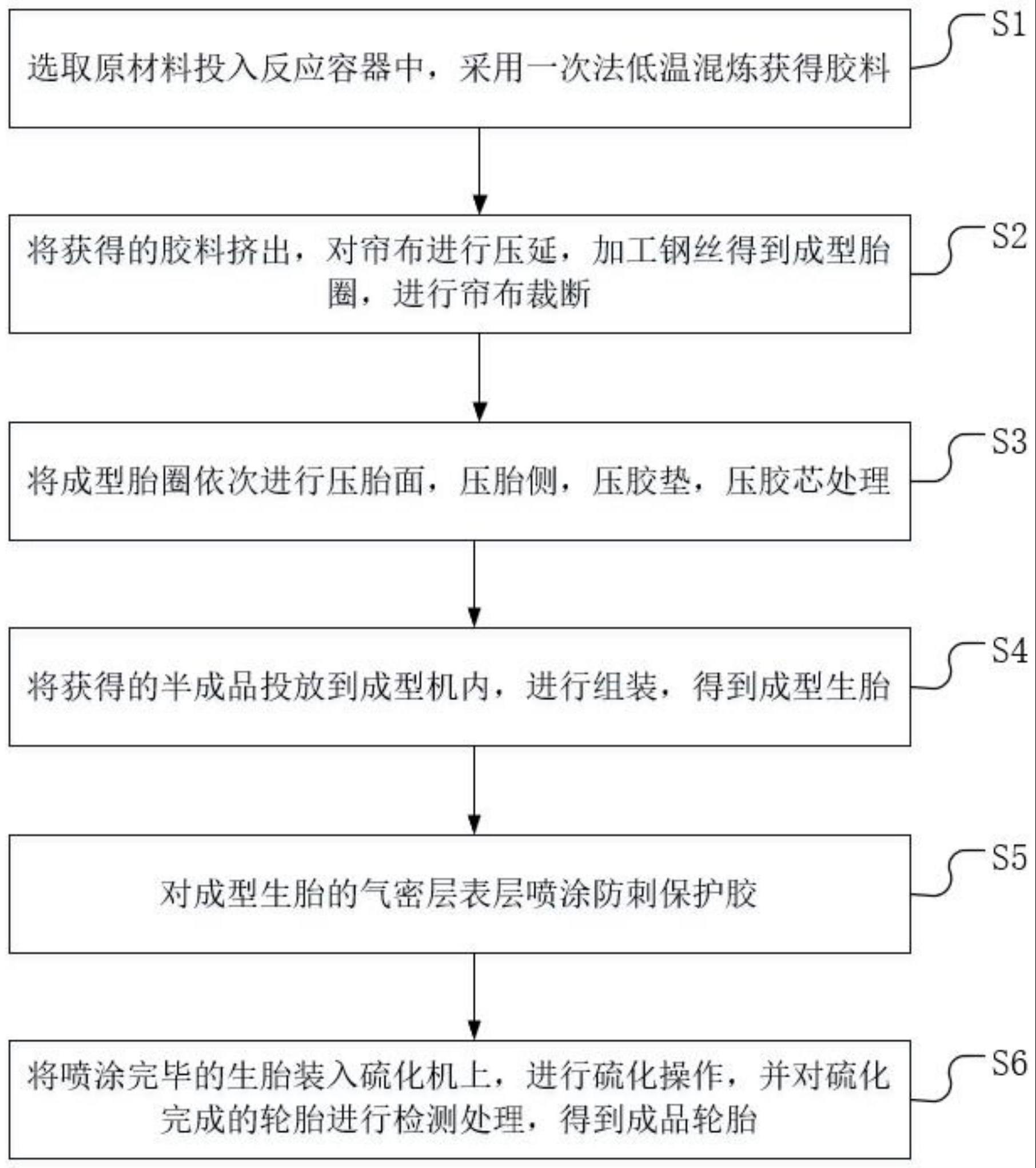

1、本发明的目的是提供一种适应长途运输复杂路况轮胎的生产工艺,解决车辆在路况复杂的路面上行驶时易被尖锐物体扎穿而漏气的问题,使胎面即使被扎破但由于气密层表面喷涂的防刺保护胶也不会漏气,生产工艺的步骤包括:

2、步骤s1,选取原材料投入反应容器中,原材料包括有天然橡胶、合成橡胶和配合剂,采用一次法低温混炼获得胶料;

3、步骤s2,将获得的胶料挤出,对帘布进行压延,加工钢丝得到成型胎圈,进行帘布裁断;

4、步骤s3,将成型胎圈依次进行压胎面,压胎侧,压胶垫,压胶芯处理;

5、步骤s4,将获得的半成品投放到成型机内,进行组装,得到成型生胎;

6、步骤s5,对成型生胎的气密层表层喷涂防刺保护胶;

7、步骤s6,将喷涂完毕的生胎装入硫化机上,进行硫化操作,并对硫化完成的轮胎进行检测处理,得到成品轮胎。

8、在本技术的一些实施例中,改进了所述步骤s5,以使所述步骤s5的阐述更加清晰,所述步骤s5的详细步骤为:

9、步骤s501,将生胎安装在轮胎模具上,便于进行喷涂;

10、步骤s502,将防刺保护胶加热熔融,将熔融的防刺保护胶第一次喷涂在生胎气密层的表层上,喷胶完成后冷却至室温;

11、步骤s503,将熔融的防刺保护胶第二次喷涂在生胎气密层的表层上,喷胶完成后冷却至室温;

12、步骤s504,在冷却的生胎气密层的表层添加防护胶保护层。

13、在本技术的一些实施例中,改进了所述防刺保护胶的加热温度,以使所述防刺保护胶能够熔融,在所述步骤s502中,所述防刺保护胶的加热温度控制在200-210℃。

14、在本技术的一些实施例中,所述防刺保护胶的最终厚度根据成品轮胎的最大载重确定;

15、预设有最大载重矩阵l0,设定l0(l1,l2,l3,l4),其中,l1为第一预设最大载重,l2为第二预设最大载重,l3为第三预设最大载重,l4为第四预设最大载重,且l1<l2<l3<l4;

16、预设有最终厚度矩阵h0,设定h0(h1,h2,h3,h4),其中,h1为第一预设最终厚度,h2为第二预设最终厚度,h3为第三预设最终厚度,h4为第四预设最终厚度,且h1<h2<h3<h4;

17、获取成品轮胎的最大载重c,根据所述最大载重与各预设最大载重之间的关系设定所述防刺保护胶的最终厚度;

18、当c<l1时,设定所述第一预设最终厚度h1作为所述防刺保护胶的最终厚度;

19、当l1≤c<l2时,设定所述第二预设最终厚度h2作为所述防刺保护胶的最终厚度;

20、当l2≤c<l3时,设定所述第三预设最终厚度h3作为所述防刺保护胶的最终厚度;

21、当l3≤c<l4时,设定所述第四预设最终厚度h4作为所述防刺保护胶的最终厚度。

22、在本技术的一些实施例中,改进了所述防护胶保护层的材料,以使所述防护胶保护层能够保护所述防刺保护胶在后续操作中不被影响,在所述步骤s504中,所述防护胶保护层为耐高温材料,用于保护所述防刺保护胶在后续进行硫化操作时不会粘连到胶囊,便于完成硫化后脱模。

23、在本技术的一些实施例中,改进了所述配合剂的原料,以使所述配合剂能够在轮胎生产过程中发挥作用,提高生产效率和产品质量,在所述步骤s1中,所述配合剂中包括有炭黑、促进剂和防老剂;

24、所述炭黑用于提高胶料的拉伸强度、撕裂强度和耐磨性,所述促进剂用于提高硫化反应,提高生产效率,所述防老剂用于缓解胶料在加工使用过程中因发生化学或物理变化性能下降的情况。

25、在本技术的一些实施例中,改进了所述原材料的反应容器,以使所述原材料在密炼过程中能够加快效率,节约资源,在所述步骤s1中,所述反应容器包括密炼机和开炼机,所述密炼机用于对所述原材料进行高温密炼,所述开炼机用于对密炼后的材料进行低温开炼;

26、在进行高温密炼时,温度设置在155-165℃;在进行低温开炼时,温度设置在75-85℃。

27、在本技术的一些实施例中,改进了所述密炼机的型号,以使所述密炼机在运作时效率更高,排出热量的能力更强,所述密炼机采用啮合式密炼机,所述啮合式密炼机用于使材料在混炼腔内剧烈运动,有效剪切材料。

28、在本技术的一些实施例中,改进了压延时使用的工具,以使所述帘布挂胶更加充分,在所述步骤s2中,压延时采用四辊压延机进行压延,用于使所述帘布能够充分挂胶。

29、在本技术的一些实施例中,改进了所述硫化机的硫化温度和硫化时间,便于更加精准的控制硫化条件,在所述步骤s6中,所述硫化机的硫化温度为150-180℃,硫化时间为25-50分钟。

30、本技术公开了一种适应长途运输复杂路况轮胎的生产工艺,步骤包括:

31、步骤s1,选取原材料投入反应容器中,原材料包括有天然橡胶、合成橡胶和配合剂,采用一次法低温混炼获得胶料;步骤s2,将获得的胶料挤出,对帘布进行压延,加工钢丝得到成型胎圈,进行帘布裁断;步骤s3,将成型胎圈依次进行压胎面,压胎侧,压胶垫,压胶芯处理;步骤s4,将获得的半成品投放到成型机内,进行组装,得到成型生胎;步骤s5,对成型生胎的气密层表层喷涂防刺保护胶;步骤s6,将喷涂完毕的生胎装入硫化机上,进行硫化操作,并对硫化完成的轮胎进行检测处理,得到成品轮胎。

32、所述步骤s5的详细内容为步骤s501,将生胎安装在轮胎模具上,便于进行喷涂;步骤s502,将防刺保护胶加热熔融,将熔融的防刺保护胶第一次喷涂在生胎气密层的表层上,喷胶完成后冷却至室温;步骤s503,将熔融的防刺保护胶第二次喷涂在生胎气密层的表层上,喷胶完成后冷却至室温;步骤s504,在冷却的生胎气密层的表层添加防护胶保护层。

33、本技术公开的生产工艺配料密炼时采用一次法低温混炼可提高各种化学原材料在胶料中的分散性,使胶料具有优良的稳定性,保证了下游准备工序半成品的质量和尺寸稳定性,同时节约能源,降低成本;且在原材料中添加了各种配合剂可有效提高产品质量;在生胎气密层表面喷涂了多层防刺保护胶,可有效保护轮胎胎面即使被扎破也不会漏气,通过加强轮胎胎面的强度和喷涂防刺保护胶,对轮胎进行双重保护。

34、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!