一种PVC型材挤出模具的制作方法

本技术涉及成型模具,具体而言,涉及一种pvc型材挤出模具。

背景技术:

1、pvc型材常见应用于各种盛装器皿,例如实验器皿。在具体使用过程中,通常需要对不同型材内所盛装的试剂等物品进行做记号区分,目前常用的方法是在外壁贴附标签,但是标签在使用过程中容易脏污而导致不便于辨认。

技术实现思路

1、本技术的目的在于提供一种pvc型材挤出模具,能够在型材开口侧的端面挤压形成标识,便于在使用时用作记号区分;同时,形成标识所相关的设计还有利于型材脱模。

2、本技术的实施例是这样实现的:

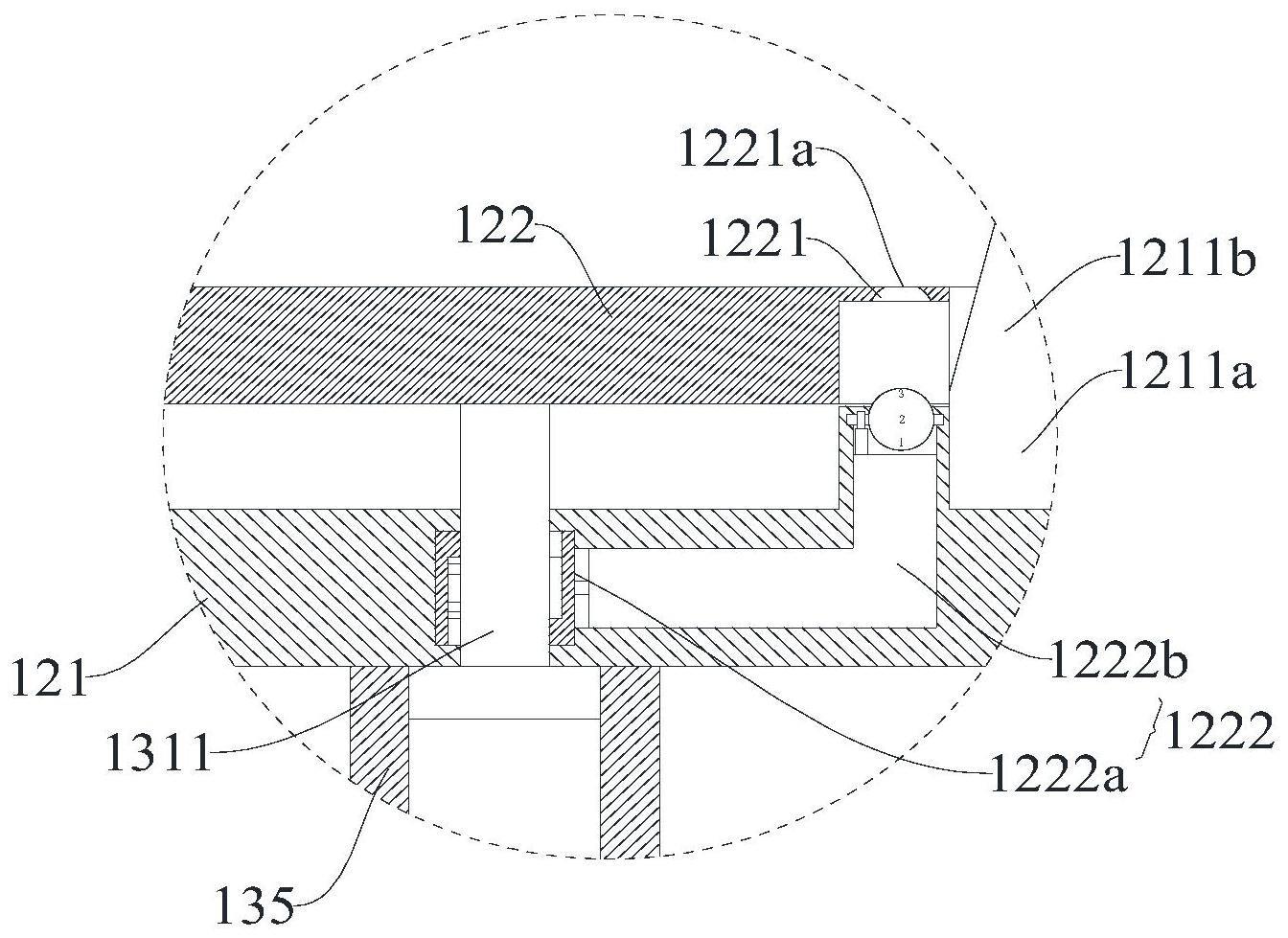

3、本技术实施例提供一种pvc型材挤出模具,包括上方模座组件、下方模座组件以及驱动组件;上方模座组件开设有成型挤压槽,成型挤压槽的出模开口位于上方模座组件的底部;上方模座组件还开设有与成型挤压槽连通的浇注通道;下方模座组件包括下模座和下方中间模座;下模座的基体顶部凸设有成型挤压凸块和标识挤压件,成型挤压凸块包括密封段和连接于密封段顶部的挤压段,挤压段与成型挤压槽对应,标识挤压件位于挤压段的外侧并与成型挤压槽对应;下方中间模座可滑动地密封套设于密封段的外侧,下方中间模座与下模座的基体贴合时,标识挤压件的标识部位凸出于下方中间模座的上表面;驱动组件用于驱动下模座相对于上方模座组件升降,并用于驱动下方中间模座相对于下模座升降;其中,下方模座组件与上方模座组件密合时,成型挤压槽的槽壁、下方中间模座的上表面和挤压段的外壁之间围成封闭的成型挤压空间。

4、上述实施方案中,成型挤压槽的槽壁、下方中间模座的上表面和挤压段的外壁之间围成封闭的成型挤压空间,用于挤压成型得到开口朝下的型材。其中,配置具有标识部位的标识挤压件与成型挤压槽对应,能够通过标识部位在型材开口侧的端面挤压形成标识,型材使用中无需粘贴标签就可以分类,使用更方便。在此基础上,配置能够相对于下模座升降的下方中间模座,在挤压成型时,标识部位凸出于下方中间模座的上表面,保证能够通过标识部位在型材开口侧的端面挤压形成标识;在挤压成型后,通过上升下方中间模座,一方面,能够将型材顶起,更方便实现脱模,另一方面,能够将标识部位遮挡在下方,有利于保护标识部位不受损伤,有利于在型材形成更清晰的标识。

5、在一些实施方案中,标识挤压件具有球盖状顶部,标识部位设于球盖状顶部;下方中间模座设有与球盖状顶部匹配的弧形通道,弧形通道具有位于下方中间模座的上表面的标识开口;其中,下方中间模座与下模座的基体贴合时,球盖状顶部与弧形通道的内壁密封贴合,且标识部位从标识开口凸出于下方中间模座的上表面。

6、上述实施方案中,在标识挤压件配置球盖状顶部用于设置标识部位,并在下方中间模座设置匹配的弧形通道,使得标识部位凸出于下方中间模座的上表面时,标识挤压件与下方中间模座之间能够保持较好的密闭性,从而保证成型挤压空间具有较好的密闭性,有利于更好地制备型材。

7、在一些实施方案中,标识挤压件可转动地连接于下模座的基体,标识挤压件设有多个标识部位,多个标识部位相对于标识挤压件的转轴周向分布;驱动组件通过第一传动组件带动下方中间模座升降;下模座的基体内还设有标识传动组件,标识传动组件传动连接于标识挤压件的转轴与第一传动组件之间;其中,标识传动组件和第一传动组件被配置为:第一传动组件带动下方中间模座升降的过程中,标识传动组件带动标识挤压件单向地转动。

8、上述实施方案中,在标识挤压件周向分布多个标识部位,在此基础上,在驱动组件通过第一传动组件带动下方中间模座升降的过程中,通过特定的传动组件带动标识挤压件单向地转动,该方式能够实现标识部位的调换,同时调换标识部位仍然能够使得成型挤压空间保持较好的密闭性。

9、在一些实施方案中,第一传动组件包括升降轴;标识传动组件包括传动套筒和传动箱,传动套筒套设于升降轴外侧并与下模座的基体可转动连接,传动箱传动连接于标识挤压件的转轴和传动套筒之间,以使传动套筒转动时带动标识挤压件转动;其中,升降轴的侧壁凸设有第一拨动块,传动套筒的内壁顶部沿周向间隔设置多个第二拨动块,传动套筒的内壁底部沿周向间隔设置多个第三拨动块,第二拨动块和第三拨动块交错设置;第一拨动块的顶部和第二拨动块的底部中的至少一者设有斜面,以使得升降轴相对于传动套筒上升时,第一拨动块的顶部在相对于第二拨动块的底部上升的过程中带动传动套筒绕第一方向转动;第一拨动块的底部和第三拨动块的顶部中的至少一者设有斜面,以使得升降轴相对于传动套筒下降时,第一拨动块的顶部在相对于第三拨动块的底部上升的过程中带动传动套筒绕第一方向转动。

10、上述实施方案中,在驱动组件通过第一传动组件带动下方中间模座升降的过程中,拨动块之间通过斜面导向,实现传动套筒的单向转动,然后通过单向转动的传动套筒带动标识挤压件单向转动,该单向驱动可以伴随下方中间模座的升降发生,不需要单独设置动力,使得结构更简单、成本更低。

11、在一些实施方案中,第一拨动块的顶部和第二拨动块的底部二者设有相互平行的斜面;和/或第一拨动块的底部和第三拨动块的顶部二者设有相互平行的斜面。

12、上述实施方案中,相互配合的拨动块之间均设置相互平行的斜面,有利于拨动块之间的相对运动更加平缓。

13、在一些实施方案中,驱动组件包括动力机构、底座、升降套筒、第一传动组件和第二传动组件,动力机构设置于底座,升降套筒与下模座的基体连接,第一传动组件与下方中间模座连接,第二传动组件与动力机构连接;其中,第二传动组件与升降套筒传动连接,动力机构输出动力时第二传动组件与升降套筒相对升降,用于驱动下模座相对于上方模座组件升降;第一传动组件可滑动地嵌套于升降套筒内;升降套筒可相对于升降套筒下降的总行程为第一指定距离,升降套筒相对于第二传动组件下降第二指定距离时,第二传动组件与第二传动组件接触,第二指定距离小于第一指定距离,以使得升降套筒相对于第二传动组件下降第二指定距离后继续下降的过程中将第一传动组件顶起。

14、上述实施方案中,第一传动组件用于驱动下方中间模座上升,第二传动组件用于驱动下模座升降,其中,第二传动组件通过动力机构驱动,第一传动机构在第二传动组件工作过程中驱动,通过一个动力机构即可实现下模座和下方中间模座的驱动,使得结构更简单、成本更低。

15、在一些实施方案中,第二传动组件设有齿轮;动力机构包括转动电机,用于驱动齿轮转动;升降套筒的内壁与齿轮啮合,以使齿轮转动时第二传动组件与升降套筒相对升降。

16、上述实施方案中,第二传动组件通过齿轮与升降套筒啮合实现传动升降,其结构简单,驱动稳定且精准度高。

17、在一些实施方案中,升降套筒贯穿底座并与底座可滑动地配合。

18、上述实施方案中,升降套筒与底座可滑动地配合,底座能够在升降套筒升降时起到导向的作用,有利于提高升降套筒在升降运动过程中的稳定性。

19、在一些实施方案中,上方模座组件包括上模座和上方中间模座,成型挤压槽从上方中间模座的顶部贯穿至底部;上方中间模座被配置为能够相对于上模座升降。

20、上述实施方案中,上方模座组件设置可分离的上模座和上方中间模座,在脱模的过程中,通过上方中间模座的下降使得型材先与上模座脱离,然后在进一步的脱模过程中使型材与上方中间模座脱离,通过逐步脱模的方式有利于更快速且平稳脱模。

21、在一些实施方案中,上方中间模座通过滑动限位杆与上模座可滑动地配合,以使上方模座组件和下方模座组件分离后,上方中间模座在重力的作用下相对于上模座下降。

22、上述实施方案中,上方中间模座在重力的作用下实现下降,无需设置动力机构,使得结构更简单、成本更低。

- 还没有人留言评论。精彩留言会获得点赞!