一种用于轮胎橡胶复合物配方的混合密炼装置的制作方法

本发明涉及复合物的混料配比,具体涉及一种用于轮胎橡胶复合物配方的混合密炼装置。

背景技术:

1、轮胎是装配在轮辋或轮轴上,为车辆与道路之间的连接体,供车辆或飞机运行及滑落的圆环型弹性体。作为汽车的主要部件之一,轮胎从原材料到成品的制造大致分为混炼、备料、成型、硫化、检查包装、周期检测这6个步骤。其中,作为轮胎制造的第一步工序,混炼主要是针对轮胎橡胶复合物进行的配方合成加工,混炼的质量会直接影响到后续轮胎成品的各项性能。

2、轮胎的原材料通常包含四大类:橡胶、化学添加剂、纤维材料、钢丝,而将橡胶、配料、添加剂等原材料挤压混合在一起以得到橡胶复合物的过程,轮胎行业里一般称为“密炼”,密炼为轮胎制造的后续工艺提供预备材料,即不同橡胶配方经密炼工艺后的与其他原材料在其他工位完成轮胎不同部分的制造。

3、不难看出混合密炼在轮胎整体的制造工作中占据重要地位,密炼胶料的各项性能参数更会对轮胎的耐磨性、抓地力和散热能力造成直接影响。

4、现有的轮胎生产中,橡胶原材料的复合密炼是通过密炼机实现的,密炼机是一种设有一对特定形状并相对回转的转子、在可调温度和压力的密闭状态下间隙性地对聚合物材料进行塑炼和混炼的机械,然而,由于现有的密炼机结构上的缺陷,其在使用过程中也逐渐暴露出以下几个弊端:

5、1、原材料混合不充分导致密炼压合得到的复合胶料成分不均匀。具体来说,现有的密炼机在进行原材料的添加时,通常都采用橡胶、配料、添加剂分批次加入的方式,这些原材料在密炼过程中再进行混合,这种方式虽然处理效率较高,但物料的混合效果差,容易出现不同压合区域物料堆积或缺失的问题,得到的橡胶复合物的质量较差。

6、2、混合密炼的适应性和调节性差,只能适用于特定类型的复合胶料的生产。具体来说,密炼压合过程是通过一对自转的压辊来实现的,而现有的密炼设备中,两个压辊的压合间距是固定的,无法进行调节,这使得密炼机只能用于特定种类的橡胶胶料的压合加工,且由压合得到的胶料厚度也是固定的,无法适用于不同型号和规格的轮胎生产。

7、3、在进行压辊的间距调节时,由于压辊位置的改变,会破坏已有的传动关系,需要对齿轮等传动部件进行更换,操作繁琐、耗时长。

8、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种用于轮胎橡胶复合物配方的混合密炼装置,用以解决传统技术中的橡胶混合密炼设备在使用过程中存在的原材料混合不充分导致密炼压合质量差、加工的适应性和可调性差的问题。

2、为实现上述目的,本发明提供如下技术方案:

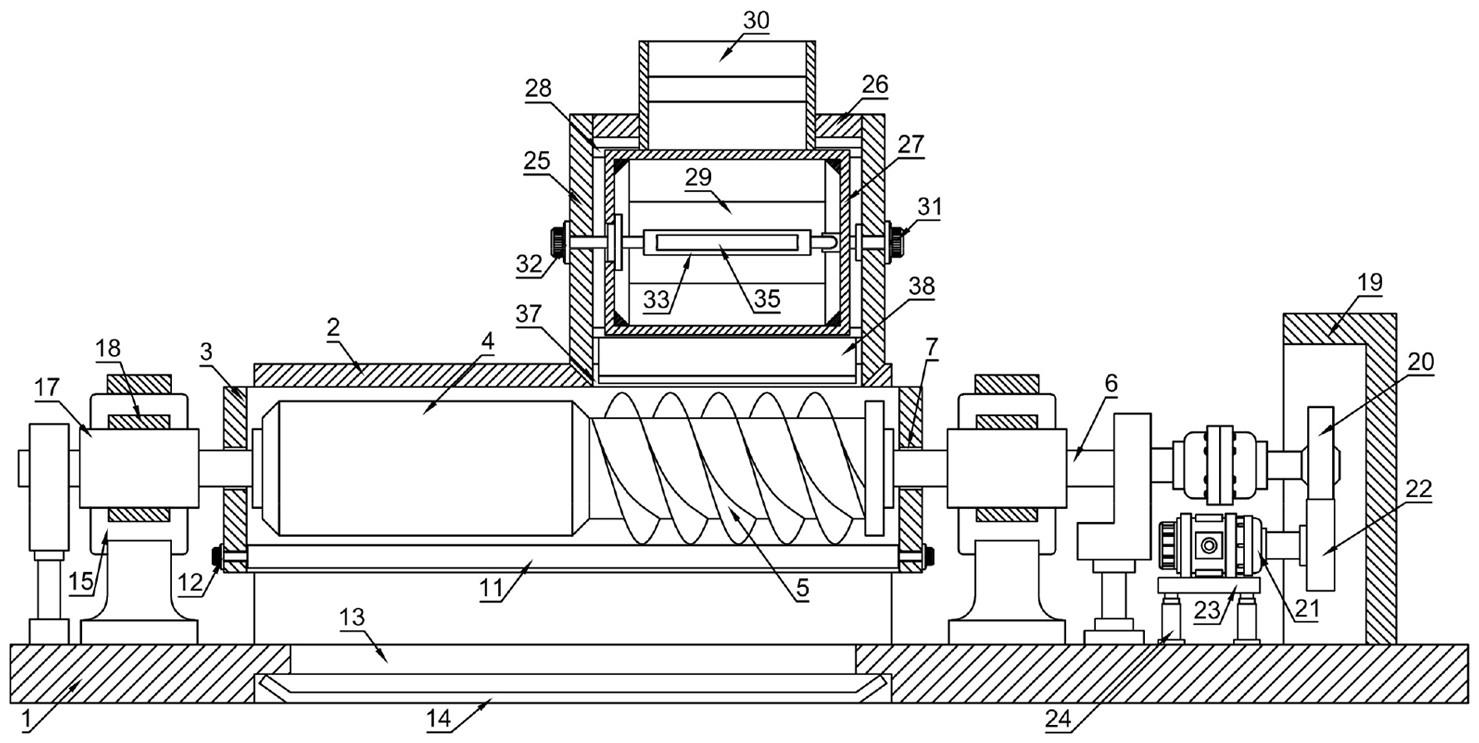

3、一种用于轮胎橡胶复合物配方的混合密炼装置,包括水平设置的总装底座,所述总装底座上分别设有搅拌混合组件、密炼压合组件、伸缩调距组件和可调传动组件。

4、作为一种优化的方案,所述总装底座上方设有竖向的桥型支撑板,所述桥型支撑板的下部两端分别固定在所述总装底座的相对侧壁上,所述密炼压合组件包括密炼箱,所述密炼箱为上下开口的方形箱,所述密炼箱的上端固接在所述桥型支撑板的内顶面上,所述密炼压合组件还包括两组对称的输送混压机构,每组所述输送混压机构包括一个水平设置的高温压合辊,所述高温压合辊的侧端面上同轴固接有水平的螺旋送料辊。

5、作为一种优化的方案,所述高温压合辊和所述螺旋送料辊相对的侧端面上分别固接有水平的连接转轴。

6、作为一种优化的方案,所述密炼压合组件还包括两块伸缩设置的弧形的调节推料板,两块所述调节推料板对称设置于两组所述输送混压机构的外侧,所述密炼箱的下端开口内对称设有两块摆动开合板。

7、作为一种优化的方案,所述伸缩调距组件对称设有两组,并分别沿横向设于所述密炼箱的两侧,每组所述伸缩调距组件包括一个竖向设置的u形机架,所述u形机架固接在所述总装底座的上表面上,每个所述u形机架相对的侧壁上分别固接有水平的调距伸缩缸,所述调距伸缩缸与所述连接转轴处于同一水平高度。

8、作为一种优化的方案,每根所述连接转轴的外周壁上分别套设有支撑套筒,所述支撑套筒与所述调距伸缩缸水平相对设置,所述连接转轴转动支撑在所述支撑套筒内。

9、作为一种优化的方案,所述支撑套筒的外周壁上固接有安装卡环,所述调距伸缩缸的伸缩端与对应的所述安装卡环相固接。

10、作为一种优化的方案,所述可调传动组件包括竖向设置的传动箱,所述传动箱固接在所述总装底座的上表面上,所述传动箱靠近所述u形机架的一侧开口设置,与所述螺旋送料辊的侧端面相固接的两根所述连接转轴的末端延伸至所述传动箱内并固接有竖向的从动传动轮。

11、作为一种优化的方案,所述可调传动组件还包括动力电机,所述动力电机升降设置于所述传动箱和所述u形机架之间,所述动力电机的输出轴末端延伸至所述传动箱内并固接有竖向的主动传动轮,所述主动传动轮设置于两个所述从动传动轮的中间下方,并分别与两个所述从动传动轮抵触传动。

12、作为一种优化的方案,所述总装底座的上方升降设有电机底座,所述动力电机固定安装在所述电机底座上,所述电机底座和所述总装底座之间设有若干个升降伸缩缸。

13、作为一种优化的方案,所述搅拌混合组件包括两块对称设置的竖向支撑板,两块所述竖向支撑板沿横向固接在所述桥型支撑板的上表面上,两块所述竖向支撑板的上端固接有水平支撑板,所述搅拌混合组件包括水平设置的混合筒,所述混合筒转动安装在两块所述竖向支撑板之间。

14、作为一种优化的方案,所述混合筒的外侧设有两块对称的弧形夹板,所述混合筒紧贴所述弧形夹板的内壁转动,所述混合筒的周壁上开设有进出料口,所述进出料口的开口宽度略大于两块所述弧形夹板之间的间距。

15、作为一种优化的方案,其中一块所述竖向支撑板的外侧壁上固接有步进电机,所述步进电机的输出轴末端穿过所述竖向支撑板并固接至所述混合筒的外端面,另一块所述竖向支撑板的外侧壁上固接有搅拌驱动电机,所述搅拌驱动电机的输出轴末端依次穿过所述竖向支撑板和所述混合筒的侧端面并固接有水平的方形搅拌柱。

16、作为一种优化的方案,所述方形搅拌柱上开设有滑动限位口,所述滑动限位口内伸缩设有滑动搅拌架,所述方形搅拌柱上固接有两个对称的电控伸缩缸,所述电控伸缩缸的伸缩末端固接至所述滑动搅拌架的内侧壁上。

17、作为一种优化的方案,每块所述调节推料板和所述桥型支撑板之间设有若干个推料伸缩缸,每个所述推料伸缩缸的固定端固接在所述桥型支撑板的内侧壁上,每个所述推料伸缩缸的伸缩端固接在所述调节推料板的外侧壁上。

18、作为一种优化的方案,两块所述摆动开合板的中部摆动对接,所述密炼箱的横向外壁上对应每块所述摆动开合板分别固接有两个摆动驱动电机,每个所述摆动驱动电机的输出轴末端分别穿过所述密炼箱侧壁并固接至所述摆动开合板靠近末端的端面上。

19、作为一种优化的方案,所述总装底座上开设有排料连通口,所述排料连通口正对所述密炼箱设置,所述排料连通口内设有接料盘。

20、作为一种优化的方案,所述水平支撑板上固接有进料斗,所述进料斗的下端穿过所述水平支撑板并延伸至两块所述弧形夹板围成的上端开口内。

21、作为一种优化的方案,所述桥型支撑板的上表面开设有进料连通口,所述进料连通口设置于所述混合筒的正下方,所述进料连通口和所述混合筒之间设有两块对称的倾斜导料板,所述倾斜导料板的两端分别固接在两块所述竖向支撑板的相对内壁上,所述倾斜导料板的下端延伸至所述进料连通口内。

22、与现有技术相比,本发明的有益效果是:

23、本发明中设置的搅拌混合组件可在密炼压合前实现对于橡胶复合原材料的充分搅拌混合,从而保证在密炼压合过程中胶料各处的成分是均匀的。具体地,搅拌混合组件中通过转动设置的混合筒及其与固定设置的两块弧形夹板之间的配合,来改变混合筒整体的状态,并协调进料、搅拌混合、出料三道工序之间的关系,使其能够连续性进行,既保证了混合搅拌是在完全封闭的混合筒中进行,又能使得出料时没有死角;而搅拌混合组件中伸缩设置的滑动搅拌架也能根据原料种类及性质的不同进行适应性调整,改变搅拌工作状态。

24、本发明中设置的密炼压合组件能够通过实现对于已完成混合的橡胶原材料的密炼压合;其中,螺旋送料辊的作用是将从混合筒接收的原料螺旋输送至高温压合辊处进行压料混合,完成压合后的胶料从密炼箱的下端排出,落到接料盘上。

25、本发明中设置的伸缩调距组件可改变两组高温压合辊之间的压料间距,以适用于不同厚度要求的密炼胶料的压合加工。具体地,伸缩调距组件中的每个u形机架上分别固接有调距伸缩缸,调距伸缩缸的伸缩末端固接有支撑套筒,高温压合辊和螺旋送料辊整体转动安装在两个相对的支撑套筒之间,从而实现在不影响高温压合辊和螺旋送料辊的转动状态的前提下,仅通过控制支撑套筒伸缩即可对压料间距进行调节,操作简便,易于实现。

26、本发明中设置的可调传动组件与伸缩调节组件协调配合,实现在两个从动传动轮因调节导致间距变化时,仍能通过改变高度,使得主动传动轮实时地与两个从动传动轮抵触传动的效果,从而缩短了装置整体的调节耗时,保证密炼加工能够连续性进行。

- 还没有人留言评论。精彩留言会获得点赞!