一种改性塑料粒子的制备设备及其工艺的制作方法

本发明涉及塑料粒子制备,尤其涉及一种改性塑料粒子的制备设备及其工艺。

背景技术:

1、在制备改性塑料粒子的过程中,需要将熔融状态的塑料粒子通过挤出设备送入成型腔内进行挤压成型,然后再经过成型后的塑料进行出模,最后在对出模后的塑料进行修边工作得到实际所需的塑料,其中,在塑料挤入成型腔内进行成型过程中,将塑料内的气泡完全排出能够很大程度上提升塑料的品质。

2、中国专利cn112140391a公开了一种改性塑料粒子的制备工艺,属于塑料生产技术领域,一种改性塑料粒子的制备工艺,本方案通过对烘干箱内的改性塑料粒子和辅助烘干球的持续加热,可以促使内置存储囊内的高锰酸钾粉末受热逐渐分解,并产生大量的氧气,以此实现凸起囊套的膨胀,并使的氧气顶开橡胶封片后从释放通孔内散出,促使保护薄膜被撑开,从而提高保护薄膜与改性塑料粒子内的水分的接触效率。

3、但是该技术方案以及现有技术存在以下缺陷:

4、该方案在塑料注入成型腔内部时,熔融状态塑料与成型腔的内壁由于接触不完全,导致塑料与成型腔内壁之间存在气泡,影响成型后塑料的品质;

5、该方案在塑料注塑结束后,塑料的表面与用于将多余塑料转移出的塑料排出孔处出现凸起,导致后续在对塑料进行修边时,与排除孔处对应的凸起处难以处理。

技术实现思路

1、本发明的目的是针对现有技术的不足之处,提供一种改性塑料粒子的制备设备,通过在注塑过程中,将熔融状态的塑料与成型腔内侧壁接触处存在的气泡进行刮除,使得气泡向上转移到成型腔的内顶部,保证熔融状态的塑料与成型腔内侧壁完全接触,随后,采用挤泡机构沿着成型腔内顶部向中间靠拢,将气泡排出,保证成型腔内部塑料能够完全填充腔体,此外,本发明采用成型腔内部自动填充的方式,能够将气泡排出后自动填补成型腔内顶部的塑料出料孔,防止注塑结束后塑料表面出现凸起,使得塑料表面光滑平整,便于对后续的成型塑料进行修边。

2、为实现上述目的,本发明提供如下技术方案:

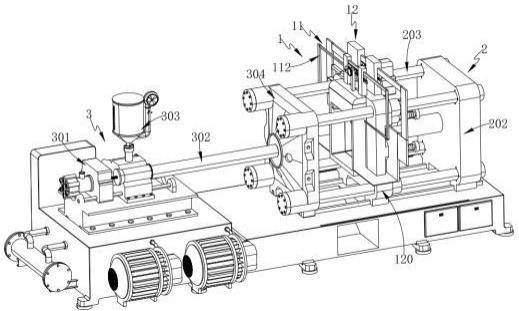

3、一种改性塑料粒子的制备设备,包括安装单元,还包括:

4、成型单元,用于将熔融状态的塑料进行注塑成型的成型单元设于安装单元的侧部;

5、挤料单元,用于与成型单元配合的挤料单元 设于所述成型单元的进料端;

6、所述成型单元包括:

7、气泡排出组件;

8、气泡刮除组件,所述气泡刮除组件设于所述气泡排出组件侧部;以及

9、隔断组件,用于将气泡排出组件与气泡刮除组件排出气泡后将成型单元内进行封闭的隔断组件设于所述气泡排出组件与气泡刮除组件之间;

10、挤料单元将熔融状态的塑料挤入到成型单元内并填充满,气泡刮除组件沿着成型单元内由两侧壁向中间靠拢,将熔融状态的塑料与成型单元之间存在的气泡进行蠕动,使得气泡被上浮到成型单元的内顶部,并通过间断性由成型单元内部两侧向中间推移的气泡排出组件将气泡从隔断组件处排出,隔断组件将成型单元内部进行封闭并完成注塑工作。

11、作为改进,所述气泡排出组件包括:

12、第一导向杆;

13、第一齿杆,所述第一齿杆插接在所述第一导向杆内部;

14、挤泡机构,所述挤泡机构设于所述第一齿杆的下侧部;

15、所述第一齿杆呈u形状,第一齿杆与所述挤泡机构之间通过转接杆过渡连接。

16、作为改进,所述挤泡机构侧部中间设有用于缓存气泡的倾斜部;

17、所述挤泡机构侧部且位于所述倾斜部下端连接有隔挡板;

18、所述挤泡机构侧部靠上设有插接槽;

19、所述挤泡机构呈相对的设置有两组。

20、作为改进,所述气泡刮除组件包括:

21、成型块;

22、第二导向杆,所述第二导向杆连接在所述成型块上端;

23、第一驱动机构,所述第一驱动机构设于所述第二导向杆侧部且位于所述成型块上部;

24、第二齿杆,所述第二齿杆插接在所述第二导向杆内部;

25、刮泡板,所述刮泡板连接在第二齿杆下端;

26、顶出组件,用于将成型后的塑料自动顶出的顶出组件设于所述成型块后部;

27、所述刮泡板中部插接在所述成型块内部。

28、作为改进,所述成型块内部设有用于对塑料进行成型的成型腔;

29、所述成型块内部且位于成型腔上方设有缓存槽;

30、所述成型块内部且位于所述缓存槽上方设有用于将多余的塑料以及泡沫进行排出的排出孔;

31、所述成型块下部且位于所述缓存槽两侧设有配合槽;

32、所述顶出组件包括:

33、导向套;

34、顶板,所述顶板滑动插接在所述导向套内部;

35、复位弹簧,所述复位弹簧套设在所述顶板外侧且位于导向套侧部;

36、所述顶板位于成型腔的一侧连接有与成型腔内壁处于同一平面的推块。

37、作为改进,所述第一驱动机构侧部连接有与第二齿杆啮合的第一驱动齿轮;

38、所述第一驱动齿轮侧部同轴设有与间断齿轮;

39、所述间断齿轮外侧连接有驱动齿块;

40、所述间断齿轮侧部设有第二驱动齿轮;

41、所述第二驱动齿轮同轴连接有用于控制气泡排出组件运转的第三驱动齿轮。

42、作为改进,所述隔断组件包括:

43、转接管;

44、出液管,所述出液管连接在所述转接管侧部;

45、升降杆,所述升降杆插接在所述转接管内部;

46、卡紧块,用于调节气泡排出组件位置的所述卡紧块连接在所述升降杆底部。

47、作为改进,所述挤料单元包括:

48、推料机构;

49、进料管,所述进料管连接在所述推料机构的一端;

50、存料罐,所述存料罐设于所述推料机构上端;以及

51、盖板机构,所述盖板机构连接在所述进料管的出料端。

52、作为改进,所述盖板机构内部且位于进料管的出料端处设有开口由外到内逐渐缩小的进料孔;

53、所述盖板机构位于成型单元的一侧设有密封垫圈。

54、本发明的另一目的是针对现有技术的不足之处,提供一种用于生产塑料的工艺,包括以下步骤:

55、步骤一、合模工序,成型单元通过第三驱动机构沿着丝杠移动至与盖板机构贴合;

56、步骤二、挤料工序,挤料单元将熔融状态的塑料沿着进料管经进料孔进入成型腔内部;

57、步骤三、侧壁气泡刮除工序,第二齿杆沿着成型腔由两侧向中间蠕动将成型腔侧壁与熔融塑料之间存在的气泡刮除,使得气泡浮到塑料上部;

58、步骤四、顶部气泡排出工序,第一齿杆带动挤泡机构沿着成型腔的上部由两侧向中间移动,将成型腔顶部的气泡驱赶到缓存槽处并最终经出液管排出,同时,挤泡机构被卡紧块拉入缓存槽内;

59、步骤五、开模出料工序,第三驱动机构带动成型单元沿着丝杠移动并与盖板机构分离,并通过支撑座作用在顶出组件将成型腔内成型后的塑料自动顶出。

60、本发明的有益效果在于:

61、(1)本发明通过将进料孔沿着成型腔外部到内部设置成逐渐减小的方式,能够防止成型腔内部的塑料与进料孔内的塑料连接的截面较大,给后续塑料进行修边时带来困难。

62、(2)本发明通过第一驱动齿轮带动第二齿杆沿着第二导向杆移动,第二齿杆带动刮泡板沿着成型腔移动,刮泡板沿着缓存槽的一个侧壁与底部刮动,使得缓存槽侧部与塑料之间的气泡被刮除,同时,侧壁的相对一侧的气泡在刮泡板移动过程中被挤压并上浮,从而达到了保证熔融状态的塑料与成型腔内侧壁完全接触,注塑出的塑料品质好的效果。

63、(3)本发明通过第一齿杆带动挤泡机构沿着缓存槽移动,原先被刮除的气泡上浮到缓存槽顶部且位于倾斜部侧部,随后,在挤泡机构向中间推动过程中,气泡被逐步带到缓存槽内,从而达到了采用挤泡机构沿着成型腔内顶部向中间靠拢,将气泡排出,保证成型腔内部塑料能够完全填充腔体的效果。

64、(4)本发明通过第二齿杆带动刮泡板移动将塑料与缓存槽之间的气泡进行刮除过程中,保证刮泡板先进行刮除气泡工作并使得气泡上浮到成型腔上部,然后挤泡机构再将成型腔顶部的气泡排入到缓存槽内,其中挤泡机构与刮泡板的进给速度由间断齿轮与第二驱动齿轮的直径设置成不同来控制,从而达到了保证气泡先被刮除并上浮后,挤泡机构才将气泡排出,保证气泡被彻底排除的效果。

65、(5)本发明通过采用成型腔内部自动填充的方式,能够将气泡排出后自动填补成型腔内顶部的塑料出料孔,防止注塑结束后塑料表面出现凸起,使得塑料表面光滑平整,便于对后续的成型塑料进行修边的效果。

66、(6)本发明通过侧壁气泡刮除工序将侧壁的气泡刮除,使得刮除后的气泡沿着成型腔内部向上浮动至成型腔的内部顶端,然后在采用顶部气泡排出工序将上浮后的气泡推出,保证成型腔内的气泡由下道上逐步排出,使得气泡排出的更彻底。

67、综上所述,本发明具有排出气泡彻底、注塑出的塑料品质高等优点。

- 还没有人留言评论。精彩留言会获得点赞!